【独家】夹层复合材料的单悬臂梁测试分析

经过几年的研究和开发,单悬臂梁测试方法正在ASTM D30复合材料委员会的规范化过程中。

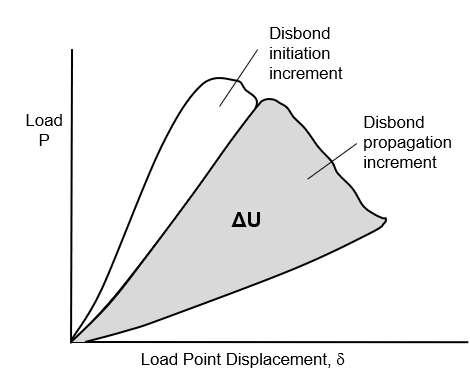

图1 单悬臂梁(SCB)测试配置

近年来,人们对夹层复合材料新测试方法的开发和规范化越来越感兴趣,其中包括断裂力学,缺口敏感性和损伤耐受性测试。 夹层复合材料的这一趋势类似于1980年代和1990年代聚合物基复合材料(PMC)相同测试方法的发展时期。在这两种情况下,这些开发都是由新的应用程序驱动的,对于这些应用程序来说,这些特性是重要的设计考虑因素。 在本专栏中,我们将重点关注正在接近ASTM规范化的夹层复合材料的I型断裂力学测试-单悬臂梁(SCB)测试。

先,断裂力学测试方法用于测量材料对现有裂纹扩展的抵抗力。 对于PMCs,模式I断裂力学测试方法是1994年标准化为ASTM D55281的双悬臂梁(DCB)测试。此测试用于测量在打开模式(模式I)载荷下单向层压板中现有分层的抗增长或断裂韧性。

对于夹层复合材料也是如此,SCB测试用于测量面板/核心界面区域中现有粘合剂的I型断裂韧性。 使用连接到上面板末端的钢琴铰链或加载块施加垂直拉力(图1)。上面板的剥离端起悬臂梁的作用,因此得名-单悬臂梁测试。 夹层样品的下面板通过边缘夹紧机构固定在基座上。

与DCB测试不同,在DCB测试中,测得的断裂韧性被视为PMC的材料性能,而使用SCB测试产生的断裂韧性被视为结构性能。这是为什么呢? 测得的断裂韧性取决于所测试的夹层结构-包括面板材料和厚度,芯材,粘合剂和制造方法。 另外,夹层结构的改变可能导致松解在面板/芯部界面区域内的不同厚度的贯穿位置处传播。

这一结构特性的概念是在测试来自相同夹层板在不同面板厚度的一系列SCB测试样品时观察到的,这些样品是在测试前通过将两个玻璃状倍压器的厚度粘接到面板的外表面而产生的(图2)。随着面板总厚度(以及弯曲刚度)的增加,I型断裂韧性(GIc)的测量值也随之增加。这种增加与胶粘剂从邻近面板的粘合剂层迁移而进入相邻的芯材(在这种情况下为Nomex蜂窝材料)有关。详细的有限元分析表明,裂纹尖端存在剪应力,产生了一个小的II型(剪切)断裂韧性分量。虽然相对于穿透厚度的拉伸应力较小,但这些剪切应力的正负号和大小取决于离面板的距离,并在测量的断裂韧性和穿透厚度的脱粘位置上产生了观察到的差异。由于可能存在这种小的模式II组件,因此将SCB测试称为模式I主导测试。

全厚度分布位置和产生的GIc值,用于增加立面厚度。

A. 仅面板, GIc ≈ 0.6 N-mm/mm2

B. 面板+ 0.6毫米倍压器,GIc ≈ 1.2 N-mm/mm2

C. 面板+ 1.6毫米倍压器, GIc ≈ 1.8 N-mm/mm2

类似于单向层压板的DCB测试,可以使用相同的SCB测试样品获得初始和扩展断裂韧性。初始断裂韧性是对具有规定的裂纹前沿和指定的贯穿厚度的位置的粘连物的初始生长的抵抗力的量度。当用于研究从尖锐的裂纹尖端开始的初始粘结增长时,在夹芯板制造过程中,将非常薄(〜10微米)的非粘性PTFE膜插入面板/芯粘结线中。但是,其他类型的裂纹前沿可能也很有趣,例如由面板/核心界面处存在的异物碎片(FOD)产生的裂纹前沿。在执行测试时,以多个剥离长度记录力和位移值,直到剥离传播10-15毫米为止。使用类似于ASTM D5528 DCB测试方法的修正梁理论方法计算初始断裂韧性。由于在计算GIc的初始值时假设线性弹性行为,因此必须确定合适的初始剥离长度,以避免在测试过程中剥离面板的大旋转和弯曲破坏。

传播断裂韧性与自然传播的脱粘的生长阻力有关,该脱粘已稳定在其选的穿透厚度位置。因此,在测量之前,必须将初始剥离传播适当的距离,通常为10-15毫米,以使天然裂纹尖端的整个厚度位置稳定。如果已经进行了引发断裂韧性测试,10-15毫米的脱粘扩展通常就足够了。否则,可能会使用剃须刀片或细齿锯片进行初始脱粘并保持尽可能靠近面板/核心界面。 通常,脱粘传播的长度为10-15毫米就足以产生厚度稳定的,自然传播的脱粘。

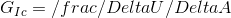

图3 确定传播断裂韧性的面积测定法。来源:Dan Adams

使用区域方法计算传播断裂韧性,使用在加载和卸载过程中在施加力与十字头位移图中产生的封闭区域。 由于该方法不需要线性弹性行为,大的旋转面是可以的。以恒定的十字头加载速率加载试件,并定期记录加载力和位移值,以便正确生成加载和卸载曲线(图3)。 脱胶传播30至40毫米,测试暂停,以标志脱胶尖端卸载前的后位置。传播断裂韧性计算如下

其中ΔU是应变能的损失,其对应于脱粘增长的面积ΔA。使用诸如梯形法的计算机生成的数值积分方法,将ΔU的值为图3中所示的阴影区域的计算值。

参考文献

1.ASTM D5528 – 13, “Standard Test Method for Mode I Interlaminar Fracture Toughness of Unidirectional Fiber-Reinforced Polymer Matrix Composites,” ASTM International (W. Conshohocken, PA, US), 2013 (first issued in 1994).

2.Ratcliffe, J.G. and Reeder, J.R. “Sizing a Single Cantilever Beam Specimen for Characterizing Facesheet – Core Debonding in Sandwich Structure,” Journal of Composite Materials, Vol. 45, No. 25, 2011.