浅谈复合材料压力容器

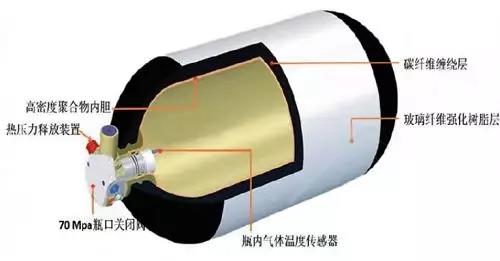

纤维缠绕复合材料压力容器模型图

纤维缠绕复合材料压力容器一般由金属内衬、树脂、纤维等结构组成。这种压力容器主要有圆筒形、球形、环形和矩形等类型。对于常见的圆筒形压力容器来说,环向缠绕、纵向缠绕和螺旋缠绕三种方式为常用的缠绕类型。纤维材料的物理化学性能如声、电、力、热等都可以根据工作环境的要求,通过选择合适的材料和组分以及铺层角度,来达到要求的工作目的,从而满足实际生产的需要。通过合理的设计,纤维强度和刚度在缠绕过程中可以得到大程度的利用,这使得纤维缠绕复合材料压力容器在实际工程中得到了重要的应用。

与传统的钢制容器相比,复合材料压力容器优势如下:

1、质量轻。复合材料压力容器,是由很薄的金属内衬或者非金属内衬,外面再缠绕纤维构成的,增强纤维的密度小、强度高,大大减轻了容器的整体质量;

2、制造方便,成本底。纤维材料如碳纤维成本低廉,与不锈钢等贵重金属相比,采用纤维制造压力容器可以大大降低制造成本,焊接量少且容易,使用专用的缠绕机床缠绕,机械化程度高;

3、失效可监控。当纤维缠绕压力容器出现裂纹、纤维断裂等情况时,不会立即爆破,而是发生泄漏,层间会止裂,继而外层仍然起到承压作用,这样就有时间妥善的安全处理;

4、可设计性好。复合材料压力容器除了内衬,其它根据功能需要可灵活改变内外层材料的设计,从而满足各种应用需求,并可改变不同的铺设角度来满足容器的工作强度需要。

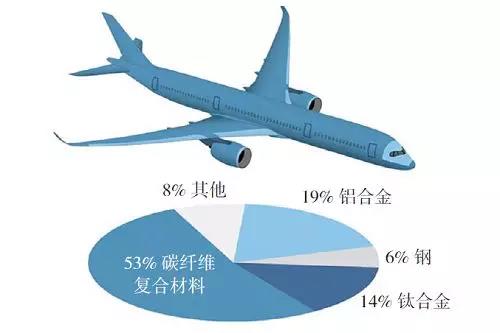

二战以来,纤维复合材料缠绕技术逐步应用于压力容器结构设计中。1945年Yong先采用了纤维缠绕技术制造了火箭发动机筒形外壳,自此这项工艺得到了广泛应用和飞速发展。从20世纪60年代中期开始,我国先后围绕玻璃钢固体火箭发动机壳体、压力气瓶等开展了纤维缠绕技术的研究,并于80年代成功研制出了具有金属内衬的缠绕式高压容器。2013年6月14日实现次飞行的空客A350飞机其复合材料的使用比例高达52%;美国波音787飞机中复合材料的使用量达到了50%;我国的“神舟七号”飞船中,复合材料占所用材料的比例也达到了65%。

空客A350机体材料应用情况

神舟七号资料图