复合材料生产的质量保证

复合材料具有优异的机械特性和重量轻等特点,这就是为什么这种材料越来越重要。以前,纤维增强塑料(FRP)主要应用在航空航天领域,但是为了适应提高效率和优化资源的趋势,其在汽车工业中的应用日益增长。

使用轻型结构材料以达到法规所规定的效率水平,减少二氧化碳排放量是非常重要的。原因很明了:更轻的汽车消耗更少的能源——这意味着更少的燃料。为了在2030年实现整体目标,汽车制造商不得不提高车辆中轻型材料的用量,从30%提高到70%以补偿由于电动动力系统和电池增加的车身重量。咨询顾问麦肯锡公司的一项研究预测表明,轻型结构材料制成的高强度钢、铝和碳纤维强塑料(CFRP)的年销售额将大幅增加。根据原料价格的趋势,到2030年该收益很可能从700亿欧元增长到3000亿欧元以上。纤维复合材料的增长预计将超过5%。

纤维复合材料因其强度大、模量高、密度低等特点使其成为汽车工业轻量化材料的佳选择。采用碳纤维复合材料代替钢材,每个部件的重量可以减少30%。由于这些材料在汽车领域的应用越来越多,产量在不断增加,因此目前迫切的需求是提高制造过程的自动化,如RTM或湿成型模塑。模腔压力传感器被越来越多地用于监测保证制品过程的可重复性和质量。这些使用传感器辅助生产的制造商,在碳纤维复合材料的制造过程中提前做到优化工艺,并在早期检测出次品(甚至完全避免)。

汽车工业领域的质量保证

使用HP-RTM(高压树脂传递模塑)的引擎盖的生产过程直接说明了质量监控的重要性。为了尽可能地缩短周期,这个过程采用了快速固化树脂。这意味着注塑速度更快,所以这个过程通常是在高压下完成的。模具的内压力可高达150bar。

图1. ComoNeo: 以提升注塑成型过程生产效率为目的的过程监测系统

引擎盖在车辆上是相对较大和较重的部件,因此在使用轻型结构方式来减轻重量有较大的潜力。引擎盖要求很高,其表面质量需要达到A级,因此表面结构必须完美——不允许划痕或凹陷,此外还需要保证其机械特性。模腔压力传感器的过程监控使其能够很好地监控生产过程中的误差,从而不会在有瑕疵的零件上进行下一步工艺。引擎盖的高成本生产过程和材料使早期识别误差成为关键。这个目标可以通过过程监控系统实现。为此,奇石乐模腔压力监控系统(ComoNeo)提供从传感器与连接技术到监控系统的完整测量链。

模腔压力测量保证HP-RTM 过程的质量控制

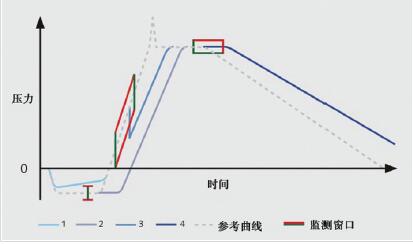

压力曲线可通过ComoNeo过程监控系统进行可视化和评估,是工艺优化和生产监控的关键要素。抽真空、注胶和固化等特性过程阶段都可以体现在压力曲线上(见图1)。压力曲线中的异常说明引擎盖生产中出现的错误(图2)。压力信号的捕捉和记录可确保制造组件的可跟踪性。因此,压力曲线是优化生产和保证质量的必需工具。

模具抽真空是该过程的阶段。真空度和一致性是确保引擎盖没有气泡的关键因素。真空度太弱或不一致表明模具的密封性出现问题,这将导致模具中的空气比例升高,可能导致成品盖中夹杂空气。没有完全抽空的模具可从压力曲线体现出来。通过压力曲线上的监测窗口可自动监测出该现象,这样在注塑开始之前就可以停止生产过程——确保次品不会被生产出来。这样做得到的好处是:有效防止了次品的高材料成本浪费(见图2,曲线1)。

曲线1

第二阶段包括注入树脂和固化剂混合物并对预成型件进行浸渍。当树脂到达传感器的位置时,模腔压力开始不断升高。这表明了在预成型件浸渍过程中树脂必须克服的流动阻力的持续增加。在注塑阶段压力信号的上升取决于预制件的渗透率。偏离正常的压力梯度说明,在预成型件的结构中或单独层的纤维铺设方向上存在差异,或在模具中存在异物等问题。在这方面,特别监测窗口可以确保压力上升符合参考值(见图2,曲线2和3)。如果评估结果追溯到是混合物的问题,而且与压力上升参考值相比偏差很小可以排除是预制件问题的话,则可重新设定注塑压力。

曲线2

在第三阶段开始的时候,压力在注塑完成后急剧增加。压力过大可能会导致模具打开,因为大多数的组件都很大且树脂不可压缩。造成的结果可能是注塑件壁厚不均匀,或坏的情况是,树脂可能会从型腔中流出。给模腔压力信号设定一个压力阈值可以快速探测到压力的上升,并向混合泵发送信号,将注塑压力从高压调低到保持压力水平(见图1)。

HP-RTM过程的第四阶段和后的阶段主要包括树脂和固化剂系统的固化。在这一点上,模腔压力曲线主要受周期性波动影响,这种波动有时候非常大。造成波动的原因主要来自于树脂本身以及其固化的特性。不过,总的来说,模具压力的急剧甚至骤然下降一般都表明树脂的体积开始收缩。这种现象出现的时机很大程度上取决于所用的树脂,可以基于此推断出树脂系统的正确混合比例。因此它是组件可重复性和质量的一个关键因素。这种现象也可以同过监测窗口跟踪(见图2,曲线4)。

图2. 6161AA 型模腔压力传感器可帮助 检测RTM 过程的注塑误差

总结

基于模腔压力测量及工艺过程监测系统的生产监测可在生产的早阶段检测出次品,为精益生产和生产自动化铺平了道路。这种类型的监测也有助于早期的生产优化。比如说,可以采用这种方式对仿真结果进行验证,进行模具设计,还可以确定优的流程设置参数。此外,质量检测是针对每个零件进行的,质量数据可自动记录。总之,流程集成式监测的优势在于提高成本效率和生产质量,为汽车行业提供轻量化部件的制造商可以从中受益。

更多信息请关注复材网www.cnfrp.com