预发泡技术助力塑料轻质化

预发泡注塑成型技术用于生产泡沫塑料,具有成本优势,特别适合用于纤维增强轻质塑件的制造。德国注塑机制造商阿博格公司向市场推出了多种高强质轻塑料件高 效生产新工艺,2015年次展示了公司的新技术——预发泡物理发泡,该技术使用传统的注塑机就能得到泡孔结构均匀发泡塑件,而且能减小其翘曲变形。

为了提高效率,保护资源,减轻重量与降低成本,工业界都在追求使用轻质零件,其中的汽车制造业一马当先,交通、物流、医药技术与包装以及建筑服务工程领域也在追求材料轻量化。阿博格(Arburg GmbH+CoKG)公司与相关高校及专家合作研究,已经开发出许多具有前瞻性而且成熟轻质材料生产工艺。

比较成熟的轻质材料生产工艺主要有:粒子泡沫复合注塑成型(PCIM),该技术是将热塑性塑料模塑到已经发泡的初级塑件上,热塑性塑料与发泡初级塑件紧密结合并赋予塑件额外的功能,该技术还可将标准件(如螺纹)与塑料材料在成型中进行结合而成为一体的塑件。另一工艺是纤维直接复合技术(FDC),该技术可用来加工生产具有各种不同玻纤纤长度、不同玻纤含量与不同材料组分的轻质玻璃纤维增强零件,生产过程中可使用价廉无捻粗纱玻纤,玻纤在侧进料装置里进行切断再直接加进塑料熔体中进行成型。FDC设备与热塑性塑料复合片材的二次加工设备组合,FDC工艺可用来生产具有增强或其它功能的复合塑件。

预发泡物理发泡新技术使塑料轻质化系列工艺趋于完整,用该技术加工纤维增强塑料尤其合适,还可用于微发泡结构塑料的生产以实现塑料显着的轻质化。

物料与发泡剂的连续供料

阿博格公司与德国亚琛塑料加工研究所(IKV)合作研究了预发泡加工工艺并将该技术应用于成熟的工业生产。与要使用粉末状的发泡剂并在工艺热的作用下溶于塑料原料的化学发泡不同,该物理发泡工艺没有制品因热分解导致产品机械性能劣化的风险,也不会腐蚀模具或引起模具污损。在传统的注塑机上安装一个简单的装备,就可以得到塑料熔体与发泡工艺所需要的气体的均匀混合物(如图1所示)。

图1 预发泡能够完成热塑性塑料的物理发泡。新工艺特别适合用于纤维增强塑料的成型

两个独立存料仓中的粒料由具有权的锁闭装置分开或联通,即由可打开与关闭的锥形阀连续提供物料与发泡剂。低位仓存贮发泡剂且始终保持压力,而高位锁闭料仓中的压力在环境压力(大气压)与发泡剂存料仓压力之间交替变化。当高位贮料仓进料时,低位料仓的锥形阀处于关闭状态。一旦物料充满高位仓,进料装置停止进料并建立起与发泡剂存贮仓相同的压力,接着是两料仓之间的锥形阀打开,这样塑料粒料就可以流进低位贮料仓。

物料与发泡剂通过标准的三段式螺杆挤出机供料,与硅胶的注射模塑一样,螺杆塑化单元附加密封在螺杆驱动端并安装有针式锁闭喷嘴,在物料进料区有连续的加工压力的作用,这样就会创建发泡剂起作用的环境。塑化装置的压力与温度增加塑料熔体吸收发泡剂的速度,物料注射进入模具时中仅经受了压力下降过程或此后较短时间的饱和吸收发泡剂与发泡剂解吸的过程。

在形成微发泡“泡孔”时发泡气体再次从物料中逸出,“泡孔”在塑料熔体固化时“冻结”。与传统没有发泡的注射成型塑件相比,依据物料与成核过程的情况不同,可以得到极为均匀泡孔结构的泡沫塑料,其密度有显着的减小。

预发泡技术在纤维增强塑料加工中的优势

预发泡技术具有工艺过程简单的特点,预发泡设备采用集成化设计并安装了阿博格公司开发的专用控制系统,使该设备能用于Allrounder系列注射机上。唯一需要调整的参数是是粒料锁控制器的“发泡工艺用气压力”,具有Selogica机器控制系统的粒料锁控制器通过控制界面来完成所需要的参数调节(图2所示)。

图2 可变“发泡工艺所需气体压力”参数调节设置在粒料锁控制器上

与传统的注射模塑件相比,用预发泡技术生产的细小泡孔塑件重量更轻、缩孔更小、翘曲变形与内应力更小,用预发泡技术可加工不同厚度的塑件。因为发泡用气体充在熔体中降低了熔体黏度,注射成型时可在更低的注射压力与锁模力下操作,减少了能量消耗,成型周期也缩短了。与使用传统的注射成型生产塑件相比,塑件重量明显减轻。根据加工物料的不同,通过变温工艺控制,塑件的表面质量得到进一步的提高。例如,该工艺对减少塑件表面条纹的形成大有帮助。

虽然如上所述的优点对所有物理发泡注射模塑工艺都有效,尤其是MuCell发泡工艺,预发泡工艺还是具有显着的特征:特别适合加工生产用长玻纤增强新工艺泡沫塑件,实现塑件机械性能的改善。原因是在物料塑化期间螺杆上没用使用剪切或混合单元,减小了剪切力,结果是纤维较少损坏,因此纤维具有更大的平均长度。

图3预发泡工艺可用来生产纤维增强的发泡塑料件,通过放大可观察到塑件中长玻纤(左图)与计算机断面影相检测照片(右图)

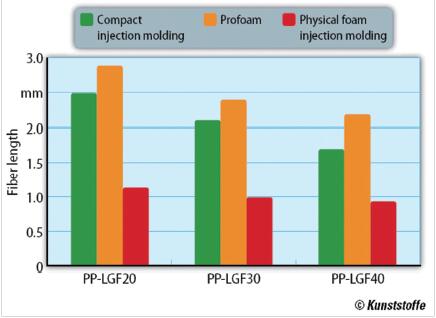

通过计算机断面影相检测塑件泡沫结构凸显该技术的效果:塑件外层保留密实结构及长玻纤的长度,这对于保持外塑件壳层的机械刚性很重要(图3所示)。与传统的注射成型相比,同样是采用物理发泡注射成型工艺,用预发泡技术加工玻纤增强塑料时,一般来说后者加出得到的塑件中玻纤平均长度更长些(如图4所示)。

图4 用预发泡工艺加工长纤维增强物料,塑件中的玻纤平均长度大于相同条件下传统注射成型塑件的玻纤长度或物理发泡注射成型工艺塑件中的玻纤长度,详细数据请见方框中的测量数据。

实例:20%玻纤增强聚碳酸酯制作的汽车零件外壳

下列几点应予重视,均与模具设计及制造相关:

1、塑件的壁厚越大,冷却时间越长,这就是为什么必须确保成型加工工艺参数设定正确的原因。如果没有充分的冷却时间,随后的发泡将存在风险并导致产生废品。

2、在预发泡工艺中不能使用开放式热流道系统。

3、模具必须有良好的排气以免发生气穴现象,导致制品上有凹陷甚至塑料烧料。

4、在生产大型塑件时,模具型芯必须得到有效冷却或进行温度控制,以便得到性能优的塑件。

在德国弗里德里希港举办的2015年国际塑料交易展(Fakuma)上,阿博格公司使用的是锁模力为2500 KN液压式注射机与单腔模演示了预发泡技术,是以安装在汽车内部的壳型塑件生产为例来进行演示(如标题图所示)。该含有20%玻纤的轻质聚碳酸酯塑件注射成型周期约为65秒。此塑件重量减少的潜力令人印象深刻:预发泡技术生产的该塑件重361克,传统注射得到的同样的壳件为414克,预发泡技术使其重量减轻了13%,也实现了物料消耗相应的减少。

总结

预发泡技术虽然使塑件的重量减轻了,但其韧性没有下降甚至更高,这正为目前正进行的轻质化工艺所关注。新的预发泡工艺不只是一个简单灵活的塑料发泡技术,而且还能对物料进行柔和加工,因此特别适合加工纤维增强塑料。该技术使人们能够得到机械性能优异且质轻的塑料制件。

轻质化工艺目前仍存在的挑战之一是产品的表面质量的改善,汽车工业特别乐见在此领域的进步。其解决方案是塑料多组份技术或塑件模内复合薄膜装饰技术与变模温控制技术形成的组合技术,这些解决方案是否采用还必须根据其成本效率来考虑。由于所加工物料的节约,尤其是可用来生产轻质泡沫塑料注射件的热塑性塑料原料的节约会更加得到重视。

更多信息请关注复合材料信息网www.cnfrp.com