产品设计、加工和测量中的坐标系和基准要素

新产品开发是由产品图纸设计的CAD、加工工艺设计的CAM和测量方案设计的CMM三者紧密配合的结果,先是三者对产品的坐标系和基准要素有统一的认 识。图纸设计才能完全表达其装配特性和使用特性、工艺设计才能有正确的定位和合理的工序、测量设计才能正确地建标得到真实的数据,用以证明图纸设计的可行 性、证明加工工艺的稳定性。

一个新产开发的成功离不开数字化设计开发、数字化加工试制、数字化测量调整三方面的密切配合协作,产品的坐标系和每一个组成坐标系的基准要素是设计、加工和测量三者交流沟通的重要基础,也是三者达成一致认识的前提,更是新品开发成功的要关键。

一,产品零件的坐标系:

1,产品零件图纸上标注的基准坐标系是该坐标系内的所有几何尺寸和几何公差之源:一辆汽车上有无数个坐标系,对应每个零件的坐标系,就像到大剧场看戏的坐票,就能正确地坐上自己的位子。有了坐标系,其中的重要几何尺寸和几何公差都由坐标原点标注齐全,坐标系真是起到牵一发而动全身得到作用,哪怕是稍有微小的偏差,重要几何尺寸和几何公差都会发生变化。

2,基准坐标系是用来作装配定位的:坐标系的配置先是为装配基准的需要。例如发动机的上缸体下缸体的装配都同样靠一个安装平面和二个定位销(一面二销)来确定的坐标系,所有此类坐标系都是成对出现的,绝对不会单独存在。

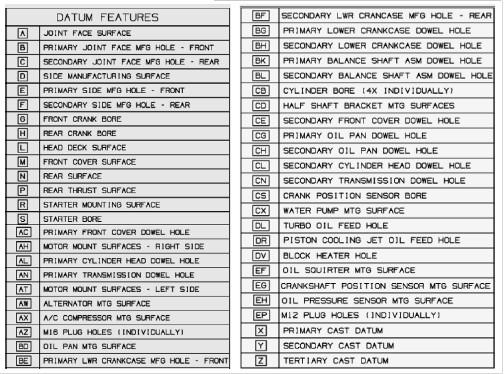

3,简单零件的至少有一个基准坐标系,但是复杂的零部件就可能会有十多个坐标系:图1就是发动机缸体图纸中基准要素列表,共有16个基准坐标系,48个基准要素。在这些坐标系中也像编制计算机程序中的变量一样有全局坐标系和局部坐标系之分。如发动机的缸体中与缸盖装配的一面二销坐标系就是全局性的,该坐标系与活塞孔、曲轴孔、安装螺丝孔,还有油孔、冷却水孔等几何位置尺寸都同出一个坐标系。如缸体除上下二个大面外,其他四周面安装多个控制器部件,每个安装部件也都各自有一个坐标系,这些都属于局部坐标系,该坐标系中的几何尺寸几何公差与安装小平面和螺栓孔有关。

图1

然后全局坐标系与局部坐标系又是有着传递关系,如上述的一个局部坐标系,其中安装平面和一组螺栓孔中的一个孔与全局坐标系是有几何位置关系,其他螺栓孔只是与该安装平面和那个孔有几何位置关系。可见每一个几何公差都是这样一环扣一环的紧紧连在一起,尽管图面很大,数十个基准坐标系,成千个几何要素,但是他们之间的关系还是非常清晰,层次分明。

4,当复杂零件的多个基准坐标系中是有着规律的传递关系:按一般零件制作工艺无非有模具铸造、模具冲压、模具焊接和机加工成型,基准坐标系就有这样的传递规律:由毛坯坐标系传递到机加工坐标系、由全局坐标系传递到局部坐标系,由一般坐标系传递到附加保险。例如发动机的缸体,是由铝合金模具铸造成型的,出模后先得到是毛坯基准坐标系,用此坐标系定位机加工得到机加工基准坐标系1,而且是全局坐标系,大部分几何尺寸和几何公差都是在此坐标系下标注的,连续多道机加工工序都用他定位,加工与此坐标系关联的所有几何要素。然后产生机加工坐标系2、机加工坐标系3、机加工坐标系N及关键的几何要素,每一个机加工坐标系都至少有一个装配附件,都是与此坐标系直接有几何位置公差关系。除此之外,还有附加坐标系,例如发动机缸体的活塞孔、与活塞孔相关的油孔和冷却水孔、与缸盖的结合面、曲轴孔轴线等等大部分要素的几何公差肯定是在全局坐标系下的,另外曲轴孔还有一些装配的要素是以轴线为基准,轴向定位面为第二基准和油底壳安装面为第三基准的组成的坐标系。其次曲轴孔上的偏心油槽是曲轴孔坐标系的附加坐标系,类似这样的附加坐标系也有若干个,所以不管有多少个坐标系,没有一个是独立存在,都是与上级坐标系有着紧密的传递关系。

5,一个基准坐标系是有三个几何基准要素组成:零件图纸在CAD中设计构画而成。这里的几何尺寸要素和几何公差要素,当然包括基准要素,都不会有丝毫误差的,是理论的几何要素。他组成基准坐标系时,无所谓几何基准要素的顺序,三个基准可以随便构画都没有问题。但是在实际的产品零件体上,要建立坐标系就完全不是那回事。 对于坐标系用于装配定位也好,用于限制6个可活动自由度也好,必须有完整的三个几何要素才能组合而成,缺一不可,当然这三个基准要素可以是实体上直接得到,也可以通过实体上基准要素与基准要素相交、平移、投影、定角度旋转等数学处理构建的交线、交点、投影线、投影点、平行面和转角面等等的构建要素组合而成。

二,基准坐标系中的几何基准要素:

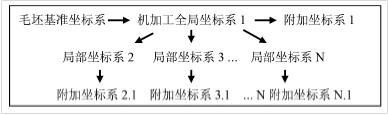

1,解决毛坯基准误差的方法是模拟基准:产品制造工艺都是由模具铸造成型、模具冲压成型和模具焊接成型的方式,他们确定的几何要素,无论是点、线、面和园都是毛坯,本身的几何形状就存在一定的误差,几何要素之间的几何公差同样存在误差,对机加工和测量的定位上都带来重复精度问题,在国际和国内的机械标准中都引进了模拟基准的概念。用事先设计和加工好的定位夹具,用具有一定几何精度的模拟基准面与毛坯基准面贴合,并取代毛坯基准要素来建立毛坯基准坐标系。

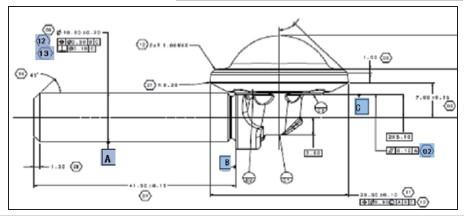

图2是TC产品中的零件导轮测量叶片的夹具,导轮是铝合金模具压铸成型的,基准要素1是图中所示的毛坯外圆,2是毛坯窄环面,因为基准面既是粗糙的毛坯环面,而且只有1mm左右的窄宽,该要素数据采集很困难,坐标系建歪,叶片的数据无法可信了。所以特意设计专用的定位夹具,六根等高精度的圆柱端面是模拟基准要素,固定在弹簧钢片六个圆弧头模拟园是夹紧基准外圆,并与夹具中心伸出的圆柱是有同心度精度保证的模拟基准要素。来建立模拟坐标系。就靠这模拟基准夹具,能精确测量出叶片的偏差值,帮助供应商找到模具的问题和误差值,终保证了导轮产品的质量。

图2

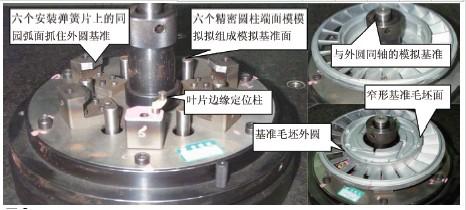

图3是TC产品中涡轮叶片的测量夹具,该叶片是薄钢板级进模冲压成型,其基准坐标系是图中④落在空中,是二十多枚叶片安装的回转中心基准坐标系。通过设计了该测量定位夹具,用6点定位固定,然后在CAD中找到叶片坐标④与夹具坐标⑤的数学转换关系式而在CMM建立叶片坐标系,也是运用了模拟坐标系的转换概念,这就能按零件图纸指定点坐标值进行编程自动测量。

图3

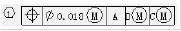

2,坐标系中的三个基准之间有顺序:在加工工艺中即便是高精度的机加工设备,也只能减少加工误差,对于用来建立坐标系的基准要素,是容不得任何一点误差,否则就无法建立坐标系。尤其在CMM的测量中为了解决此问题,设计标准中又引进了基准顺序的概念。用来建标的三个基准要素有明确的顺序排列,完全是与装配定位基准的要求一致,例如:几何位置公差的方框中

![]()

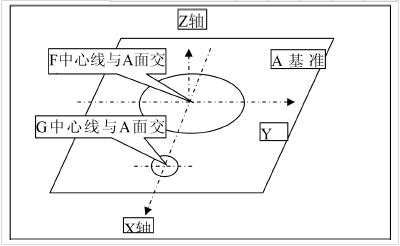

有三个基准A、F、G,其中A为基准,常为平面要素,也是成为坐标系的XY平面,F为第二基准可以是点或线,而G是第三基准也可以是平面或是线、点。既然基准是平面,根据装配要求,确定是平面完全贴合,如果第二基准F是中心孔,中心孔的几何要素是中心线,因为中心线与A基准面的几何位置肯定存在误差,无法直接作为建标要素,而只是以中心线与A面的交点作为建标的第二要素,如果G基准是另外一个孔,同样孔轴线与A平面的交点是建标的第三要素,构成一面二点,完成基准坐标系的建立。(见图4)可见三个基准要素中只有基准是实体的要素,而第二第三基准都是构建而成的,可见选择基准的重要性。

图4

CMM测量机构建坐标系还有一个重要特征,一面二点的三要素必须基准是通过测量直接得到,而其他二个要素可以是测量后通过数学处理构建而成,更重要的是三要素必须同落在一个平面上,三要素不在同一平面也完不成建标。

坐标系中的基准也必然是符合装配定位的基准,图纸中的重要几何尺寸同样也必然与基准发生关系,可见确定基准的重要性。如法兰孔位置度的基准是装配贴合平面,所以中心孔和法兰孔的圆心都落实在基准面上才能计算法兰孔的几何位置度值。

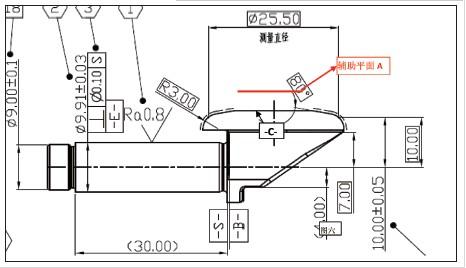

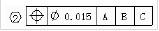

3,零件图纸中对基准要素本身也需要几何形状公差和几何位置公差:设计者要在熟悉产品零件的使用特性、装配特性和必要的制作工艺特性,才能对基准要素本身几何公差标注正确。图五是汽车涡轮增压机中一个阀臂阀门一体化的零件毛坯图,因为使用特性的要求,材料要求高、形状复杂,所以采用石蜡模真空浇注工艺,因为该石蜡模工艺特点,脱模易变形,相对轴更比圆形阀门容易弯曲,就是悬臂机加工,因材质软也易变性,而且该零件属于转动类件,其装配基准要素肯定是轴,不是面,所以在毛坯件状态对轴的几何形状和位置公差就需要提出要求,以轴端面S和阀门底面C为基准对轴A的位置度和垂直度,

![]()

、

这是没有问题。但是

![]()

是为了描述基准C与基准A的几何位置关系,那么

![]()

几何公差是描述基准A与基准C的的几何位置关系,

![]()

与

![]()

这就产生矛盾。在铸造的毛坯零件中是基准C决定A,还是A决定C,不明确,在同一个坐标系中的三个基准,无论依据使用特性、装配特性,还是制造工艺特性,也必须有主次之分,也就是决定以那来定那,而不能随意的颠倒,更不能三者之间发生循环关系(图5)。

图5

4,零件坐标系的基准中基准一般分为面和轴线要素二种:

装配形式是以平面贴合,后用销定位或螺栓方式的,基准是面。出现的几率也比较大,加工和测量的定位建标也比较有规律,(一面二点、一面一线一点)都可以明确找到用来建标的基准要素。但零件是有转动功能不管是高速或低速,还是360度、或按一定角度摆动的轴,以及装配转动轴的孔系、转动轴机架(如发动机缸体曲轴孔系、转向盘支架等)坐标系的基准就是轴线,而不是面。图纸的第二基准是指轴定位的台阶面,因为与基准的轴线垂直度存在误差,所以第二基准的轴台阶面不能直接参与建标,为了轴向定位,只能用基准的轴线与台阶面的交点,作为建标的原点,困难的是如何确定第三基准面,以限制轴线的转动。在零件图纸上,肯定有过轴线的正视图、俯视图和侧视图等等,找与上述图有特殊位置关系的辅助面,以该面的法向矢量作为第三基准,组成坐标系。如图六,E为转动轴线基准,S轴台阶面与轴线交点S1为第二基准,选择辅助平面A是图纸的垂直面,以该面的法向矢量为第三基准,组成坐标系(图6)。

图6

5,在零件坐标系中,基准的特殊状态:

当基准的平面是有若干个小面组合而成,如基准C是组合面,就有C1、C2、C3组合而成;还有C1、C2、C3在二个平行平面,图纸肯定标明平行面的阶梯理论尺寸,可以通过偏置,然后组合成一个平面。

在零件坐标系中,基准是轴线的也有些特殊的,如转动轴支撑二端的轴承,分别为A和B基准,组成A-B组合基准,基准由A和B二点连线组合成轴线基准。

图7

6,基准实例说明:

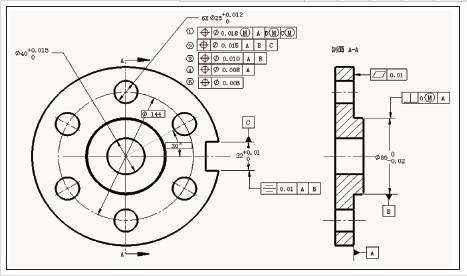

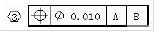

图7基准A是台阶平面,基准B是台阶园图中对6个法兰孔的位置度例举了5种不同的基准表示:

图中以面A为基准, B园心落在面A上交点B1为第二基准,第三基准C是键槽的中心平面,取任意一点与B1原点连线并落在面A为X轴,完整一面一点一线的建标要素,并对法兰孔的位置度,B园和C键槽都有偏离大实体的补偿;

建标与1完全相同,只是不允许有大实体原则。要求更高;

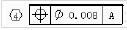

第二基准与1相同,虽然几何公差中没有第三基准,表示法兰孔与基准C没有关系,在A面上以B中心任意转动定位,所以就以法兰孔中的任意一孔圆心与原点B1的连线为并落在面A上为X轴,所以还是三个基准要素组成坐标系

基准不变A面,然而与B中心凸台和C键槽无关,就以6个法兰孔圆心构成园的圆心O1为法兰孔中心的第二基准,第三基准还是以任一法兰孔圆心与O1连线并落在面A上为X轴,所以还是三个基准组成坐标系。

更多信息请关注复合材料信息网www.cnfrp.com