新能源汽车轻量化技术途径探讨

摘要:汽车轻量化技术被认为是改善燃油经济性、减少污染物和降低碳排放的重要措施之一,而目前新能源汽车的整车重量相对较大,比能量和比功率仍然偏小,所以新能源汽车对于轻量化技术的要求更为迫切。为此,本文论述了新能源汽车轻量化的必要性,并从材料、结构及工艺方面探讨了整车轻量化的主要技术途径。

关键词:新能源,轻量化,新材料,结构优化,制造工艺

1.前言

随着我国汽车产量和保有量的不断攀升,汽车的能源消耗和有害物排放逐年递增。在日益短缺的能源状况和日益恶化的环境状况下,发展节能、低排放的汽车技术是减少能源消耗和减少环境污染的必由之路。

目前,从国际发展趋势上看,解决汽车节能环保问题的主要措施如下:一是大力发展以电动汽车、混合动力汽车为代表的新能源汽车;二是开发并制造技术先进的汽车发动机;三是实现汽车整车质量的轻量化 [1]。以上三种主要措施相比,在当今发动机技术提升难度日益加大的背景下,有效降低汽车整车的自身质量,是实现汽车节能环保目标的有效措施。对于新能源汽车来说,由于目前新能源汽车的比能量和比功率仍然偏小,无法使车辆达到足够的加速性能和续驶里程要求,而且新能源汽车对布置空间要求较高,对车身总布置影响较大,所以减轻整车质量对新能源汽车就显得更为重要[2]。

2.新能源汽车轻量化的必要性

汽车轻量化技术能够有效地改善燃油经济性、减少污染物和降低汽车碳排放,汽车行业为此做出了诸多努力,取得了很多轻量化的技术成果。但是,相比于传统汽车,新能源汽车对于轻量化技术的要求更为迫切。

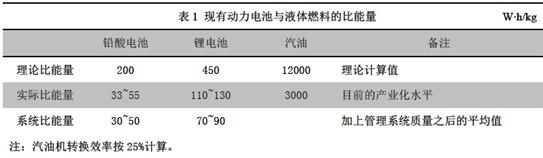

以电动汽车为例,目前,能够使用的动力电池的单位比能量与传统汽车使用液体燃料的单位比能量差距巨大(如表 1所示),动力系统(主要是电池)通常占整车总质量的 30%-40%。这就决定了电动汽车在与传统汽车同等排放量的单位能耗(电耗量 /100 km)下,不能像传统汽车那样靠一次补充能量来实现长距离的行驶。因此,电动汽车必须在电气化的同时采取比传统意义上的轻量化技术更先进的方法和措施。

机械工业联合会张小虞副会长 2010年曾指出,轻量化问题已经成了横亘在电动汽车发展过程中的鸿沟和大课题。其含义有三:一是受电池水平影响,电动汽车更需要轻量化;二是没有相当轻量化水平的电动汽车其竞争力较低,不可能实现产业化;三是电池、电机、电控系统的成本居高难下,已拿出巨额资金补贴电动汽车的销售,电动汽车轻量化面临成本控制的巨大压力[3]。无论如何,电动汽车应当是具有相当轻量化水平的汽车,而不是单纯靠电池驱动的汽车,它们应当有轻量化的定位,达不到定位的电动汽车应当暂停开发和补贴,否则是对资源的浪费。人们应当知道,汽车轻量化技术是共性基础应用技术,是各种汽车不可绕开的技术。总之,电动汽车列为战略新兴产业是汽车工业发展的重大机遇,但实现电动汽车的轻量化又面临巨大的挑战。因此,电动汽车轻量化技术路线问题理应受到行业和政府有关部门的高度重视。

混合动力汽车至少拥有两个或多个动力源,它的行驶功率依据实际的车辆行驶状态由单个驱动系统单独或多个驱动系统共同提供。根据各个组成部件、布置方式和控制策略的不同,形成了串联式、并联式和混联式等多种工作形式;根据在混合动力系统中,电机的输出功率在整个系统输出功率中占的比重(混合度)的不同,混合动力系统又分为微混、轻混、中混和完全混合动力系统等类型。由于混合动力汽车的多样性和特殊性,使得整车结构设计和总布置存在很多困难,而且对整车质量的要求较传统汽车大大提高。为解决上述问题,结合混合动力汽车整车布置的具体情况,从汽车材料、结构特点等方面对混合动力汽车车身结构进行优化分析和设计,是实现混合动力汽车轻量化的关键。

3.新能源汽车轻量化技术途径

汽车轻量化技术方法有很多,是一个系统工程。新能源汽车的轻量化应从以下两个重点方向开展工作:一是实现整车 30%-40%以上的轻量化——抵消动力系统净增加的质量(适应现有可用的比能量较低的商品化能源);二是实现动力能源的轻量化——提高现有新能源的比能量或开发新的动力电源。只有这样,才能有效解决新能源汽车自身重量大、续驶里程短的问题。

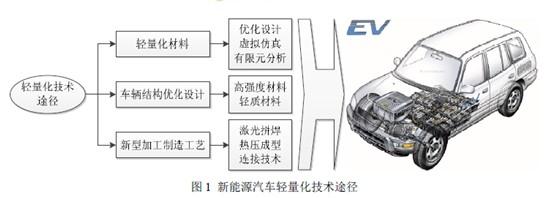

如图 1所示,应通过使用轻量化材料、车辆结构优化设计和采用新型加工制造工艺,减轻新能源汽车的整车装备质量,从而提高其动力性能,减少能量消耗,降低污染排放,实现良好的经济效益和社会环保效益。

3.1轻量化材料应用

随着新能源汽车轻量化的需求,新型轻量化环保材料将扮演愈来愈重要的角色。目前,可用来减轻汽车自身质量的新型材料有两大类:一类是高强度材料,如高强度钢、高强度不锈钢、结构钢、高强度铸铁和粉末冶金等;另一类是轻质材料,如铝合金、镁合金、钛合金、塑料和复合材料、精细陶瓷、金属基复合材料、非金属基复合材料等。

例如,长安汽车通过“十五”和“十一五”期间的镁合金技术研究,突破了大型复杂镁合金铸件在汽车上集成应用的技术瓶颈,成功开发了变速器壳体、气缸盖罩、气缸盖前端盖、曲轴后端盖、转向盘等镁合金零部件(如图 2所示),建成了压铸、机加、表面处理生产线,实现单车集成用镁量 20.1 kg,轻量化水平居国内地位。

对插入式混合电动车辆(PHEV)来说,使用重量轻的锂离子电池可获得很大的电能, 80~90千克重的锂离子电池组合箱就可以为其提供足够的电能,但为了控制发热,必须额外增加 100千克的重量。而 Neale等人采用重量轻的镁金属制作电池壳箱,能够有效减少运载自重,以避免在行驶过程中消耗掉不必要的能量[4]。

另外,在新能源汽车安全标准的驱动下,高强度钢板作为重要材料得到广泛应用。高强度钢板的真正优势是减薄钢板、减轻车身质量而又不降低车身安全性,不管从成本还是从性能角度来看,高强度钢板是满足新能源汽车车体轻量化、提高撞击安全性的优良材料。

3.2新能源汽车结构优化设计

在现代汽车工业中,CAD/CAE/CAM等计算机一体化技术在汽车的设计过程中起着非常重要的作用。利用 CAD/CAE/CAM一体化技术,可以准确地对新能源汽车的实体结构和布局进行设计,对各关键构件板材厚度的变化进行灵活分析,并可从数据库中提取由系统直接生成的有关该车的相关数据进行工程分析及刚度、强度计算,实现对汽车零部件的精简、整体化和轻质化。同时,通过开发新能源汽车车身、底盘、动力传动系统等大型零部件整体加工技术及相关的模块化设计、制造技术,使新能源汽车从制造到使用各个环节都真正实现节能、环保。通过结合参数反演技术、多目标全局优化等现代车身设计方法,研究汽车轻量化结构的优化设计技术,包括多种轻量化材料的匹配、零部件的优化分块等。从结构上减少零部件数量,确保在汽车整车性能不变的前提下达到减轻自重的目的。

车身轻量化不是单纯的一味减轻质量,车身在轻量化过程中需要考虑很多方面,整车结构的安全性便是其中重要的一点。由于目前国内外还没有统一制定新能源汽车的安全碰撞标准及其他安全指标,汽车生产企业在进行轻量化的过程中需要运用仿真软件 ANSYS、 CATIA、UG进行仿真设计,对轻量化设计后的车身进行结构刚度、材料疲劳性及安全碰撞等分析,从而提高新能源汽车的可靠性和安全性。

随着并行工程、计算机技术等现代工程技术的快速发展及其在汽车车身设计分析中的广泛应用,新能源汽车车身结构轻量化设计的发展呈现出以下特点:①结构设计与性能分析并行;②优化思想在设计的各个阶段均被运用;③虚拟仿真实验技术得以采用,并部分用于代替实物实验;④车身概念设计成为车身设计的一个重要阶段;⑤有限元法得到广泛应用。

3.3新型加工制造工艺

在完成车身结构优化设计和选用轻量化材料之后,激光拼焊技术、热压成型技术等先进的加工制造工艺成为了是新能源汽车轻量化目标实现的关键因素,直接决定汽车轻量化应用的结果是否成功。

例如,奇瑞汽车 A3车型的前纵梁采用了激光拼焊技术,通过合理的材料应用和结构的优化设计,使纵梁的压溃形式达到较为理想的状态。激光拼焊板技术是基于成熟的激光焊接技术发展起来的现代加工工艺技术,是通过高能量的激光将几块不同材质、不同厚度、不同涂层的钢材焊接成一块整体板再冲压生产,以满足零部件不同部位对材料不同性能的要求,如图 3所示。通过采用激光拼焊技术,可使车身零件数量减少约 25%,车身质量减轻 20%,抗扭刚度提高 65%,振动特性改善 35%,并且增强了弯曲刚度[5]。目前,出现了铝质材料与钢铁材料的激光拼焊形式。采用激光拼焊板有着巨大的优势,能使整车零件数量大大减少、简化点焊工艺、提高车身尺寸精度、材料厚度的可变性,保证对重要位置的强化等。

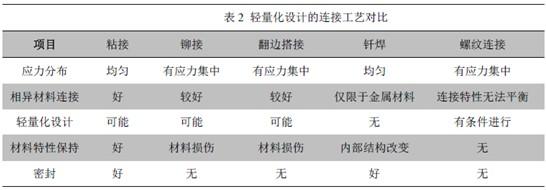

人们对新能源汽车的需求趋向于安全性更强、质量更轻且燃料利用效率更高等方面,先进高强度钢材、工程塑料及轻质金属等多种材料成为新能源汽车的重要车体结构材料。如果将上述材料单独使用,就会给大限度减轻车体质量的潜能带来限制。通过粘接、铆接、翻边搭接、钎焊、螺纹连接等多种连接技术,巧妙地将上述多种减轻车体质量的材料结合在一起,能够克服安全性差、质量难以减轻和加工成本高等难题,从而为新能源汽车提供一种多材料优化组合的轻量化车身结构,如表 2所示。

另外,新能源汽车制造中开始研究热冲压成形技术。热冲压成形技术是一个塑性变形和材料组织变化同时产生的工艺,因此塑性加工技术人员和材料开发技术人员必须比以往的冷加工成形研究更加密切协作。加热冷却技术必须结合新能源车身和底盘零部件的结构设计进行深入研究,以便可以实现零部件不同部位到达预期强度的要求。同时,热成形件耐蚀性和焊接性也因其制造工艺有一定的限制,必须进行深入研究

4.结束语

建立资源节约型和环境友好型社会是我国国民经济和社会发展中的一项长期战略任务。发展新能源汽车是汽车产业实现可持续发展和技术跨越的佳技术路线之一。实现新能源汽车的轻量化是一个系统的工程,要全面考虑材料、设计及制造技术各个方面的要求;新材料的应用离不开新加工制造成形技术的发展,轻量化材料的广泛应用必定促进新技术、新工艺及新设计思路的诞生;新的加工制造技术——激光拼焊技术、热冲压成形技术的发展又会促进轻量化材料的应用,实现更高层次的新能源汽车的轻量化。

参考文献

[1]冯奇,范军锋,王斌,凌天钧.汽车的轻量化技术与节能环保[J].汽车工艺与材料, 2010, 02: 4~11.

[2]廖君,王冯良,胡望岳.电动轿车车身轻量化优化设计[J].机电工程, 2009, 26(2): 76~78.

[3]纪维萍.行业专家畅谈汽车轻量化发展——访汽车轻量化技术创新战略联盟专家[J].汽车工艺与材料, 2012, 10:5~10.

[4] Neale R. Neelameggham. The use of magnesium in lightweight lithium-ion battery packs[J]. Journal of Materials, 2009, 61(4):58~60.

[5]周成军,沈嵘枫,周新年,吴传宇.电动汽车车身结构轻量化研究进展[J].林业机械与木工设备, 2012, 40(11):14~18.

更多信息请关注复合材料信息网www.cnfrp.com