复合材料推动汽车工业进步

陶氏汽车公司(Dow Automotive)推出了VORAFORCE 5300 超快速环氧树脂用于复合材料结构件的批量生产。这种新树脂可以使复合材料的生产周期仅需90 秒,使部件成型快速、具有更好的轻量化和零部件整合潜力。

VORAFORCE 5300 由于具有非常低的粘度,可以实现快速注射成型,纤维预成型的浸润性也非常好,同时还提高了RTM 工艺的生产能力。而且,树脂中包含了内脱模剂,省去了外脱模剂成本。

VORAFORCE 5300 的优势不仅包括超短的成型周期,还具有非常好的机械性能,使部件更加结实。顾客可以将许多不同部件生产整合为一步,节省了额外的生产和装配成本。使复合材料与传统材料相比,显现出明显的经济性。VORAFORCE™ 5300 根据REACH2015 分类为无毒性的,VDA-278 测试显示有机挥发物几乎为零,对于生产乘用轿车部件非常重要。

陶氏汽车的材料在汽车结构复合材料部件的大规模生产中得到了使用。

陶氏汽车声称,快速成型和部件整合潜力优势使一条RTM 生产线每年批量生产几十万间复合材料部件成为了可能。

陶氏汽车更多轻量化技术开发包括BETAFORCE™ 结构胶,该胶已经进行了优化,用于BMW i3 的生产。这种粘结剂使得全碳纤维车身呈现出白色。

复合材料由于质量轻而在汽车行业受到重视,但是仍然难于组装。粘结剂提供了一种替代那些不能用于复合材料的传统机械和热成型的工艺。BETAFORCE™结构胶使得粘结线和表面的粘合得以实现连续化。

近研发的粘结剂固化周期大约为1 分钟,已经用于批量生产。成型周期可以根据工厂的设备进行调整,如红外处理可以加快固化时间。而且,初始粘结要求不需要额外的工装。欧文斯科宁介绍了一种可以用于环氧SMC 生产的合股无捻粗纱。这种新型ME1510 玻璃纤维增强材料可以提高产品的力学性能。ME1510 具有非常高的强度和弯曲模量,快速浸渍性和良好的SMC 工艺性,纤维含量可达63%。

欧文斯科宁表示降低汽车重量可以满足二氧化碳排放要求和燃油经济性标准。采用ME1510/ 环氧树脂部件,与钢制部件相比,可以节省非常多的自重。而且,SMC 工艺可以在成型周期、设计自由度和机械性能等方面达到很好的平衡。

VORAFORCE HP RTM 环氧树脂碳纤维座椅部件前方(左)和汽车内(右)。

到2020 年,汽车行业新车产量有望增长到1 亿辆。随着欧洲、北美和亚洲法规的不断收紧,达到二氧化碳排放规定和燃油经济性标准是减重的关键驱动力。欧洲设定的目标是到2020 年,每辆车减重200~300 公斤,例如,每公里节省95g 二氧化碳。

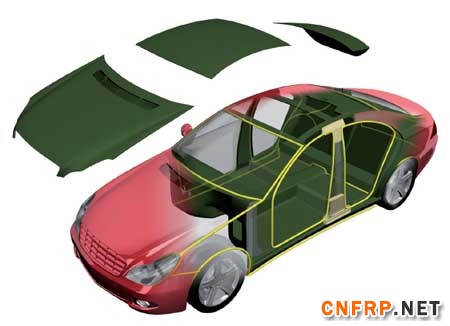

随着发动机和传动系统的改进,欧文斯科宁声称,以轻质、耐用的复合材料替代传统材料是实现轻量化的好机会。与金属材料相比,复合材料可以提高功能整合度,从中长期角度看,可以更进一步降低结构部件的重量,如地板、支柱、车顶、车门、保险杠和座椅。

Arkema 推出了批液体热塑性树脂Elium® ,可以和热固性树脂一样进行输送。这种树脂质量轻、成本低,可回收。

Arkema 补充到,Elium® 树脂聚合迅速,既可用于生产结构性部件,也可生产许多汽车应用以及其他行业中的美学元素。

已经优化了的BETAFORCE ?结构胶粘剂用于BMW i3 的生产。

据Arkema 介绍,Elium 树脂具有多官能团,质量轻,生产中易于使用,可获得高性能。它们是基于通用技术和现有工艺的。

Arkema 公司声称, 用Elium 树脂制成的复合材料部件比钢制部件轻30%~50%,并且可以实现同等耐用性。Elium® 树脂可与Arkema 的Luperox 过氧化物引发剂配合使用,生产设计复杂的复合材料部件,并与玻璃纤维和碳纤维混合良好。还适用于传统热固性树脂传递模塑技术(RTM,真空导入以及轻质RTM),节省了变压器的成本。

Elium® 是为高性能产品设计的,可以回收,易于热成型。与不饱和聚酯树脂不同,Elium® 树脂不含有苯乙烯。由于其热塑性特性,可以用于设计易于热成型和可回收的复合材料部件,其机械性能可以与环氧树脂部件相媲美。用它生产的部件可以通过热熔焊接或/ 和粘结组装。

SC110 是固瑞特一款新的化妆品级预浸料。

用Elium® 生产的部件的成本比其他热塑性技术低。Arkema 说Elium 技术降低了长纤维热塑性复合材料部件的成本。其影响因素包括:可以方便使用传统热塑性工艺成型;在室温下传递模塑;不需要其他有机脱模材料。

固瑞特(Gurit)开发了一种新型预浸材料,广泛用于汽车以及其他高性能应用领域。Gurit 说这种新型预浸料用途广泛,即可用于结构件,也可用于装饰件。

SC 110 装饰型碳纤维预浸料的透明性非常高,是理想的装饰部件,没有白色痕迹和污点。

SC 110 装饰碳纤维预浸料采用高透明、多功能、热熔型环氧树脂配方。Gurit 说这种配方可以保证在树脂固化后不会出现白色痕迹和白斑。它是利用高压釜和压制加工工艺制造高视觉品质元件的理想材料。通过消除白色痕迹,成品率平均可以提高20%。它可在温度低至80℃下固化,或也可用于在120℃下的组件更快成型。这是在21℃下,通过长达三个星期的寿命完成的。这种树脂是一个强化体系,采用多种增强织物或纤维时都可以实现很好的机械性能。这种碳纤维预浸料可以用于生产发动机罩或格栅,以及具有复杂形状、曲率小的部件。

SE 200 结构型碳纤维环氧预浸料是以韧性环氧体系为基体的高强度结构碳纤维预浸料。其固化温度范围可在135~200℃进行调整。其玻璃化温度和强度性能与195℃高温固化体系相当。固化温度超过180℃可以得到好的干、湿热性能。通过采用合适的模压成型技术, 在195 ℃ 可以实现15 分钟hot-in/hot-out 固化,使SE 200 适于汽车部件的经济性生产。据Gurit 介绍,SE 200结构型碳纤维环氧预浸料可以用于生产结构低级的浴缸,舱壁,前部和后部舷窗,排气通道和其他结构部件等。

据说,SE 300 高玻璃化转变温度(Tg)预浸料兼具有环氧树脂的易加工特性、聚酰胺的高温稳定性和酚醛树脂的阻燃特性,是制造高温应用领域复合材料部件的理想材料。在120℃固化75分钟再进行后固化处理,SE 300 的Tg可以超过300℃,是制备短时需要暴露于非常高温度环境的结构部件的理想材料。

FRT Tapes 公司产品精选。

Reichhold 介绍了ADVALITE ™乙烯混合热熔预浸树脂,不含单体,测试证明在固化阶段没有有机物挥发。

据该公司介绍,ADVALITE ™乙烯混合热熔预浸树脂表现出良好的力学性能,可以耐170℃温度。可以用常规的自由基阻聚剂和引发剂固化。Reichhold称,与环氧树脂相比具有很好的工艺优势。用ADVALITE™生产的预浸料可以在室温储存12 个月,并在120~150℃snap 固化。

ADVALITE ™预浸料的次商业应用是Cytec 公司在2014 年雪弗兰汽车公司生产的电动汽车Spark EV 的电池罩。ADVALITE™树脂用作Cytec 公司的高容量(high volume)MTM23 预浸料的基体树脂。MTM23 已被采用,并经改性专用于高产量模压工艺,具有良好的机械性能、控制流、出色的操作和自脱模性能。Cytec 和Reichhold 表示,他们从Spark 电池托盘的原理样机到实际生产过程都通力合作,并将进一步改进乙烯混杂技术。

用ADVALITE ™技术生产的预浸料可作为粘结剂薄膜,也可以直接涂覆到增强材料上。自由基固化机理允许其在室温下储存,同时实现高温下的snap固化。与环氧树脂相比,ADVALITE ?固化迅速,可以降低生产周期。而且,汽车顶空测试证明固化的制品不含可挥发有机物。

由Zoltek 公司开发的汽车部件包括用一种称为表面RTM 工艺生产的可涂装的优质碳纤维车顶板。这种工艺结合了新的KraussMaffei RTM 技术、Henkel 聚氨酯化学、Chomarat C-Ply 织物、Ruhl 聚氨酯涂料,以及Zoltek 特制的Panex® 35 50K 碳纤维。这些合作伙伴关系使得这种Roding Roadster 碳纤维车顶板已经在模具外直接涂装,并适用于结构和半结构部件。表面RTM 无需底漆和打磨来遮掩印透痕迹,可以大幅降低成本。Zoltek 汽车也通过与Magna Exteriors 的合作,开发生产了Panex® 35碳纤维SMC 部件。Zoltek 和Magna 开发了低成本碳纤维SMC 制品,该产品正在Magna 的EpicBlend SMC ™产品线下出售。设计成在传统的SMC 压缩过程中成型和流动,这种碳SMC 产品为汽车部件提供了轻质、高机械性能和高耐热性。

而且,Zoltek 汽车在研发适于生产A 级表面车身板的预浸料方面取得了重大进展。这种快速固化的汽车级预浸料非常适用于生产优质、可涂装A 级表面车身板。

FRT Tapes 公司开发了一种高压浸渍系统,相信对于汽车行业来说非常重要。这种系统可以生产高纤维含量的片材或带材。

据FRT Tapes 介绍,多种测试表明,这种产品的强度是普通钢材的2 倍,是高强钢的70%。此外,其刚度和强度是玻璃纤维聚丙烯和玻璃纤维聚酰胺的3 倍。在大批量生产时,玻璃纤维填充聚丙烯和玻璃纤维填充聚酰胺得到了使用。

FRT Tapes 补充说,为了达到未来欧洲的排放指标,公司正着手开发一种用可再生原料生产的产品,其价格不高、质轻、易回收,并适于批量生产。

Momentive Specialty Chemicals 公司开发了两分钟固化技术用于批量生产复合材料汽车部件。该公司与法国机械工业技术中心(CETIM)合作,已经生产出了一种新型汽车crash-box 概念,减轻了汽车的重量,提供了同等或更好的能量吸收,而且能以具有竞争力的价格批量生产。

该组织采用了Momentive 的两分钟固化技术中关键的EPIKOTE ™ 05475/EPIKURE™ 05500 固化剂和Heloxy 添加剂112,并开发出了一种具有成本竞争优势的复合材料crash-box 概念,每天的产能可达1000 件。

更多信息请关注复合材料信息网www.cnfrp.com