热压罐解放运动加快步伐

过去,热压罐给予的能力紧紧地控制了固化条件,包括较高的固结压力和高固化温度,而这些条件已经成为高性能复合材料达到高质量水平的黄金标准。然而,热压罐的购买和使用有着变大、变重和变得更贵的趋势。那些体积庞大的设备难以移动,占用了大量的工厂面积,并且还会消耗很多的电力和氮气(以将火灾危险降至低),此外还需要配备一些辅助设备。因此,有一段时间就出现了对可行性替代方案的需求。

这方面的研究如今愈演愈烈,因为复合材料制品的尺寸有所增加(例如飞机机翼和机身,以及风机叶片等);产品的产量越来越大,生产速度也越来越快(如汽车零部件);而势不可挡的是,所有领域都下定决心要减少复合材料制造所需的成本。在很多情况下,热压罐工艺简直变得或不切实际或过分昂贵,抑或两者皆是——因此,脱离热压罐技术在某种意义上已经变成了一种解放神学(liberation theology)。

包括美国NASA 的重型太空发射系统在内的很多火箭都指定采用复合材料低温储罐

实例说明,即使在高的质量水平显得至关重要的应用中,研究也取得了进展。航天应用比在其他地方都更加突出,其结构性障碍和失败的成本都非常巨大。

转折

在减少运载火箭发动机重量以携带更大的有效载荷方面有一个驱动力,那就是用复合材料取代金属来制造低温油箱。据NASA 的专家所言,通过这个方法来减少宇宙空间的访问成本将成为一个巨大转折,他们期待这种油箱能比现在所使用的金属油箱节约25% 的成本,同时减少30% 的重量。

包括NASA 拥有的新型重型太空发射系统在内,许多火箭都指定采用复合材料低温储罐,有趣的是,其中还包括由年轻的商业企业Firefly Space Systems研发的猎鹰1 号运载火箭,其目的就在于减少太空旅行的成本。他们这种负担得起的系统拥有一种新颖的aerospike 发动机,用低温下以液态储存的甲烷和氧气为燃料。为了让燃料罐又轻又牢,并且绝对密封,波音公司采用了纤维缠绕工艺,并采用了与B787 商用飞机密封机身所用航空器构架相差不大的高分子材料和工艺。

然而,为了避免采用那些大到足以容纳数米直径的储罐的热压罐,波音公司在为其于美国进行的复合材料低温技术验证项目(the Composite CryogenicTechnology Demonstration project)所制造的一个原型舱上,采用了一种热压罐外/ 非热压罐(out-of autoclave, 简称OOA)固化技术。作为一种削减成本和保持质量一致性的措施,它使用了自动化纤维铺放技术(AFP)对储罐进行缠绕,该储罐直径5.5 米,是迄今大的复合材料低温罐之一。并在之后进行固化炉内固化。去年,该储罐的成品被运送至马歇尔太空飞行中心,并在该中心成功进行了低温-253℃的产品测试。该验证计划的项目经理John Vickers指出:“三年来,我们采用新材料和新工艺设计和制造了一种高性能储罐,并在极端条件下对其进行了测试,这项评估正是这些努力的成就。”

Vickers 还援引了空客公司的声明,30% 的能源成本通常消耗在制造复合材料结构的过程中,这是采用了热压罐的缘故。

为太空旅游公司维珍银河所制造的太空船二号(Space Ship 2)。

大型的OOA 航空结构

航空前沿技术能进一步阐明OOA工艺材料研发的重要性。预浸渍材料技术的工艺水平发展得尤其快,因为这种材料形式受到了由它促进发展的高体积分数连续纤维增强产品的喜爱,而且它摆脱了灌注成型工艺中可能出现的干斑和多胶区域,再加上这种结构的制造者们不必精通具有挑战性的浸渍工艺,因为所有这些都变成了材料制造商的职权范围。

有一个值得注意的案例,Umeco 公司旗下的先进复合材料集团(AdvancedComposites Group, 简称ACG) 的MTM45-1 预浸料产品被用于美国缩尺复合体公司(Scaled Composites)为太空旅游公司维珍银河所制造的白骑士二号(Knight 2)/ 太空船二号(Space Ship 2)空天飞机/ 发射器组合的基础材料。【总部位于英国的Umeco PLC 于2012 年被氰特工业公司(Cytec Industries Inc.)收购。】考虑到白骑士长达140 英尺的翼展,这种新颖的空天飞机可称为上大的OOA 固化航空结构件。

ACG 公司是OOA 预浸料的发起者,其VTM® 和MTM® 树脂体系可分别提供可变温度或中温成型能力,同时克服了预浸料较短的失效寿命(outlife)这一早期局限。其碳纤维预浸料也被用于以OOA 工艺加工的结构,比如大型游艇,庞大的体积在此处是一个问题;还有超级跑车,市场还在探寻适用于该领域连续生产的加工周期速度。树脂化学的进步引领了预浸料的发展,它在大气压力下成型时(仅使用真空袋),能够带来高机械性能和很好的表面光洁度。以ACG 的VTM 树脂体系为例,在合适的后固化工艺后,Tg 值提高到了170° C,而其MTM 产品的热力性能则更高。同时,赫氏公司(Hexcel Corporation)也活跃在炉内固化预浸料技术的前沿。

Coriolis 进行预成型件的自动化铺层,采用了赫氏的HiTape 产品。(图片由Coriolis 提供)

在JEC 2014 期间,该公司发布了用于航空结构的新型HexPly® M92 预浸料。它具有高达115℃的热湿Tg 性能,与现有材料相比,这让固化层压板能在成本较低的125℃操作温度至更高的操作温度范围内加工。其所宣称的优点包括低放热特性、较长的外置寿命、真空袋固化以及防火特性,同时,对蜂窝材料的自粘性使之适用于三明治结构和整体式结构。HexPly M92 有一系列的编织或单向预浸带的产品形式。针对风机叶片和船舶应用的一种新型产品是HexPly®M79,是一款为较厚层压板而研发的低温快速固化预浸料产品。它从早期的HexPly 产品——诞生许久的M10 演变而来,能够在70℃温度下,在7-10 小时内固化,或者在80℃下,以更少的时间(4-6 小时)固化。HexPly M79 在室温下有至少六周的外置寿命,有足够的时间进行真空袋成型、检验,以及其他预固化操作。在JEC 展会上,赫氏公司展出了一种碳纤维预浸料层压板,695层400 毫米的厚度令人印象深刻,该层压板在80℃时,仅在六小时内即完成了固化。它能够迅速提高模内温度,这是由于M79 的低放热特性。

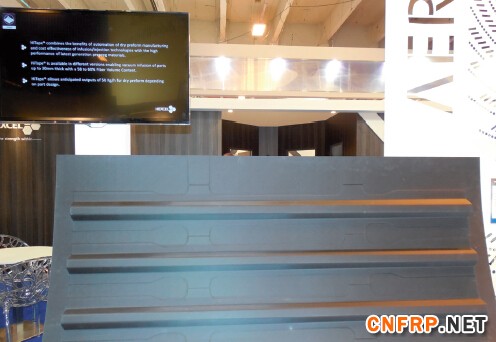

与此同时,赫氏公司也支持着OOA灌注工艺的发展,这种工艺是OOA 预浸料工艺的竞争者,该公司的相关产品有Hi Tape® 和Hex Flow®。纤维带和难熔树脂二者配合,令30 毫米厚的零部件的纤维体积含量高达60%。

在2012 年收购Umeco 公司(包括ACG)之前,氰特工业早已开始发展OOA 工艺。例如,其Cycom® 5320-1 产品被用于广泛采用了复合材料的Learjet85 商务喷气机上,该产品结合了高性能和OOA 工艺的加工能力。尽管像标准预浸料一样处理这款产品,它却能采用真空袋内固化,并交付具有低孔隙度的零部件,因此获得的产品质量可与热压罐成型零部件相媲美。它能在低至95℃的温度下固化,这有助于炉内固化和整体式结构的共固化,比如机翼蒙皮与加强筋,以及其他加强件。继而进行的独立的后固化过程能确保165℃左右的湿态Tg。氰特公司指出,这种增韧环氧树脂预浸料在性能上绝对比得上热压罐预浸料,并能减少飞机主结构的成本。在室温下至少30 天的保存期限则将对冷藏时间的需求降至小。

GKN 采用HexPly® M56 OOA 预浸料。(图片由GKN 提供)

MTM 23 是氰特公司为汽车工业的连续化生产而优化的预浸料产品。该公司指出,这种玻纤缝编织物增强热熔性乙烯基树脂复合材料能够在150℃温度下,于五分钟内模压成型。低放热曲线、较少挥发物、可自动释放,并且原始的预浸料拥有50 天的外置时间,再加上成品的操作温度为60℃,使得该产品成为汽车应用上的一个灵活选项。请注意,在产品尺寸和轮廓都允许的情况下,在内部加热的配套金属模具内进行的模压成型,是一个可替代热压罐技术的可行方法。氰特公司也支持着RTM 技术的发展,这是一种成熟的OOA 工艺,它使用专门的树脂系统。举例来说,其XMTR50 产品是一种为采用高压RTM(HP-RTM)高效零部件生产所设计的环氧树脂,在120℃下,零部件可在三分钟内完成制造。

赫氏公司与Aerolia 和Coriolis Composites 共同制造的HiTape® 机身壁板。

在一份近期的技术报告中,氰特公司汽车行业市场经理AlexanderAucken 解释了用于量化生产的连续纤维增强复合材料的可负担性,他说:“具有成本效益的大批量生产所用复合材料需要围绕制造、自动化、快速固化材料、编织方式,及一条合格且商业化成熟的供应链来进行综合设计。”该公司正进行一项数百万美元的投资,用以扩大其位于英国Heanor 的应用中心,从而支持其新型材料、设计和工艺技术的进一步发展。其中的主要关注点在于快速固化OOA 工艺系统。

阿斯顿马丁在其旗舰产品Vanquish 车型上采用了固瑞特的车身板件。

创新

总部位于瑞士的固瑞特公司(Gurit AG) 拥有一项创新, 被证明有助于从正在进行固化的制件中消除空气,这样就不会在成品制件中生成孔隙。Airstream ®是一种表面涂层,将其涂覆到预浸料的各个面后,它提供通道,令卷裹的空气在固化过程中得以排出。这通过小化对排气工序(de-bulking)的需要而推动了OOA 工艺的发展进程。

在固化过程中,该涂层被层压板所吸收,这也使通过减少粘度来处理基础材料的做法变得更加容易。Airstream 能用于多种固瑞特材料,包括一些近为实现OOA 的梦想而研发的材料。其中一种材料是快速固化SPRINT ®半预浸料产品的一种,该产品适用于结构应用。若需要,ST160 能使用模压成型、真空袋工艺或热压罐工艺来固化。它提供一种灵活的固化壳层,并能在165℃温度下于15 分钟内完成固化。简易的处理方法有助于快速铺层,21℃温度下,材料的储存期至少有八周。据说它能为高品质层压板带来出众的力学性能。

庞巴迪公司采用了氰特公司的低压炉内固化OOA 碳纤维产品作为其Learjet 85 机身的基础材料。

SparPreg ®是一种80℃可固化的单向预浸料,适用于较厚的结构件,例如风机叶片梁帽中的结构件。若配合Airstream 涂层使用,无需或仅需少的排气工序。其他适用于OOA 工艺的产品还包括SE200,这是一种针对200℃下快速固化模压工艺而优化的预浸料系统,而SC110,一种高强度预浸料树脂系统为85℃低温下的固化提供了灵活的选择。Velinox 是一种改性环氧树脂,它在100℃条件下快速固化,具有低放热特性——这对风机叶片的生产是一个重要特性。

吉凯恩航宇采用微波固化作为一种减少OOA 工艺成本的方法。

六分钟

在汽车领域,生产周期时间是复合材料解决方案能否被采用的一个至关重要的决定因素。此处,固瑞特开发了一种在仅仅六分钟内即可固化的产品,到目前为止,通常需要的时间为至少10-60 分钟。这就是CBS(car body shell,车体外壳)200 预浸料产品及配套的压缩成型工艺,由位于英国怀特岛的固瑞特汽车部门研发而成。CBS200是SPRINT 技术的衍生产品之一,该技术能带来轻量化的A 级碳纤维车身板件,这已经可以通过其早前的CBS96材料获得,这种材料可在80℃炉内固化。然而,这种新材料有200℃的Tg 玻璃化温度,固化后能承受用于汽车制造的高温喷涂生产线。仅这一点,就应该使碳纤维车身板对汽车OEM更富吸引力,但是,固瑞特汽车部门总经理MartinStarkey 还补充说,除了更高的Tg 温度和更快的固化速度,该系统还能比老产品提供更好的纤维浸润性和更低的发热特性。

Starkey 称,CBS200 将汽车A 级表面零部件的生产引入了下一级水准。由于在相对低的压力下,金属模具内保持了恒定200℃的模具温度,因而能够避免产生复杂的固化曲线,成型模具也因此得到简化。但主要的好处是零部件周期时间能与汽车生产总体速度更加统一。据Starkey 估计,假设周期时间为10 分钟,则每套设备每年用CBS200工艺可生产多达4 万个零部件。此外,固化的车身板件能够组装到车身外壳结构上,以便组装的成果能作为一个完整的单元贯穿于后续的制造和表面处理过程。由此节约的成本,不仅令新客户而且也令现有的客户从中获益,例如英国高级汽车制造商阿斯顿马丁,该公司在其旗舰产品Vanquish 车型上采用了固瑞特汽车的车身板件。

在固化温度下采用热压机进行压缩成型也吸引了汽车制造商在其他应用中替代热压罐工艺。其中一个例子是美国通用汽车公司,该公司2014 款雪佛兰Corvette Stingray 的碳纤维增强复合材料引擎盖在一个时长17 分钟的热压缩成型周期中制得,不过,该加工周期还可减少至10 分钟。这项技术由Vermont的Plasan Carbon Composites 公司开发,热压机由华盛顿州的Globe Machine Manufacture 公司制造。

飞机制造商的动力

一种具有整体加强蒙皮、复杂轮廓和四种桁条形状的轻质融合翼盒,它采用了OOA 工艺和编织预成型体。(图片由GKN 提供)

从客户角度来看,所有领头的航空企业都对通往OOA 工艺的技术发展十分感兴趣。举个例子,空客公司已经着手采用OOA 预浸料,比如其在与Umeco/ACG 公司制定的合同中,后者的MTM44-1 增韧环氧树脂预浸料被用于其新的空客A350WB(超宽机身)飞机的机翼后缘板上。通用电气航空(GE Aviation)负责制造蜂窝夹层结构,在OOA 工艺在由空中客车和达索航空领头的一个验证计划中取得成功应用后,该公司采用了这项工艺。该项计划旨在验证低成本航空结构件的设计和技术。

Umeco 公司的MTM 44-1 已针对低压真空袋工艺进行了优化,并能根据处于质量巅峰的航空航天制造商的要求,提供0-1% 的内部孔隙率。这等同于标准热压罐固化系统所能达到的性能。空客公司认为,比起热压罐工艺,除了减少工艺及资本设备的成本,OOA 成型还有助于制造更加大型、集成度更高的结构。

波音公司早在2007 年就开始发展OOA技术,当时它正投入于非热压罐(预浸料)制造技术【Non-Autoclave(Prepreg)Manufacturing Technology】,是它所关注的五项入选的“颠覆性”制造技术之一。通过一系列示范项目,它引领了材料行业的发展,当仅用真空袋在固化炉中加工时所取得的品质可与热压罐媲美。

庞巴迪公司也在不停地追寻这项技术,它采用氰特公司的低压炉内固化OOA 碳纤维产品,作为其Learjet 85 机身的基础材料。一级供应商理所当然跟随着飞机制造商的步伐。除了上述引用的通用电气航空的例子,另一家飞机制造商的合作企业是英国吉凯恩航宇(GKN Aerospace, 简称GKNA), 该公司支持微波固化技术作为减少OOA 工艺成本的一种方法。它声称,这种方法能够减少多达80% 的固化周期时间,同时减少能源消耗和资本支出。GKNA 认为,这种非热压罐系统通过避免采用成列的热压罐而提高了生产的灵活性,它还主张,这项技术对下一代窄体飞机(主要是A320 和B737 后继机种)来说必不可少,这些机型预期将含有60-70% 的复合材料。GKNA 也在液体加热和电加热工装上进行了投资,作为一项替代热压罐工艺的更常见的技术。

前年,这家英国公司还使用OOA工艺和纤维编织预成型体完成了一项复合材料制造和组装的研究计划,再度指向下一代客机。在这个计划的第二阶段,制造了一种具有整体加强蒙皮、复杂轮廓和四种桁条形状的轻质融合翼盒。由于树脂具有所需的性能组合,其中包括相对较低的固化温度,因而能够采用真空袋工艺和低成本的工装。

持续“解放”

考虑到OOA 制造工艺在材料和加工工艺两者上的持续进步,它无疑已在高性能应用领域获得一席之地。接近或低于1% 孔隙率的层压板的高品质只有通过采用热压罐工艺才能实现,这不再是公理。然而,要凭这一席之地突破主流市场,就需要更多的技术开发,以及设计、用户体验、经过验证的制备路线和整体自信度。

更多信息请关注复合材料信息网www.cnfrp.com