结构型纤维的定义和模拟法的使用

FORMAX 公司在复合材料供应链中占据着相当有利的地位。在整个制造链中,公司紧紧依靠光纤制造商与模压公司。在对任何项目进行设计时,我们都与面向终端用户的生产商密切合作,并积极与汽车制造商、土木工程师、风能公司,以及游艇设计师进行沟通。利用这一有利位置,我们可以观察到不同科技领域内的各类客户们所选用的工程设计方法,这些客户有的从事定制游艇设计,有的从事大批量汽车生产,有的生产极具成本效益的E-glass(无碱玻璃)层压板,用于耐腐蚀地下管道,有的生产昂贵沥青碳纤维中的高价值感重部件。

FORMAX 在整条供应链中占据着很有利的位置——在此位置上,工程和生产产业能够寻找到一些跨行业的解决方法。

FORMAX 先采购光纤,再对其进行加工处理,然后将其作为结构光纤出售,以用在复合材料中。在某些情况下,一些大客户会与大型光纤制造商签订合同,并聘请我们加盟,合作生产具有特定结构的光纤。

然而,对于其他客户,我们的角色逐渐扩大,包括提供咨询服务,这意味着我们需要充分利用我们的纤维加工知识、对纤维性能的了解以及20多年定做特定结构纤维的经验来帮助客户们针对需要制造合适的复合材料。我们已经加工过了60多种不同类型的碳纤维、30种E-glass(无碱玻璃)纤维、6种芳族聚酰胺,以及S-glass(高强度)纤维,超高分子量聚乙烯(Dyneema)和越来越多的自然纤维。近年来,由于汽车领域客户需要在产品设计的早期阶段对产品的加工过程和性能进行模拟测试,客户对我们额外服务的需求——模拟支持需求逐渐增加。

再加上模拟复合材料加工过程的需求不断增加,FORMAX 和英国诺丁汉大学于2012 年达成了知识转移合作伙伴关系(KTP),旨在提高全公司的理解水平,使其更加了解复合材料加工及性能的特征以及测试、模拟过程。学术理论上,KTP 由Andy Long 教授和Andreas Endruweit 博士负责,公司运作方面由毕业于爱尔兰国立利莫瑞克大学的Liam O Sullivan 负责。

复合材料工程——预测材料的形变,断裂及制造过程

在结构工程设计中,通过人工计算,迭代分析和数值法可以预测材料的受力和受力时发生的形变。工程师使用的方法是大家通用的,依靠有关材料性能的知识来进行决策,以确保材料的正确选用与使用。整个设计过程,从概念到生产制作,加上偶尔使用不同种类的纤维,纤维结构和聚合物,决策过程不断重复并得以优化。这些方法使得组件的设计中可以包含故障保留因素和允许大形变。使用这些方法有多大的信心和把握取决于问题的复杂性,工程师的经验以及对所用结构材料的了解。此外,通过模拟不同材料和其几何形状的结构性能,这些预测方法可以在实际生产之前优化设计。

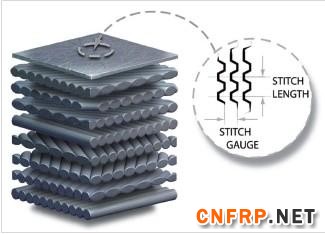

多轴纤维、定向优化型纤维以及纤维结构的模型图

结构工程师有责任注意并预测给定部件的制造过程,先用适当的方法检查生产的可能性,随后与压膜或过程优化工程师一起寻找制造过程中可以优化的地方。

对于由预制材料(如木材、金属)制造的结构组件来说,对制造过程进行预测仅仅意味着评估加工或装配所需的空间并分析冲压和连接的影响,过程相对简单。然而,对于由模压复合材料制成的结构件来说,对该过程的预测往往更加复杂,因为结构材料和组件需要同时制造。

对加工过程及组件性能预测投入多少时间和资源取决于项目的价值、项目成功所需要达到的优化水平、相关的风险以及失败的后果。任何一种情况下,都需要设计过程中材料具有特定的性能,还需要一定的方法,从这些性能中计算出对设计有用的信息。

复合材料的性能是谁给予的?

对于特定的设计任务来讲,结构工程师们需要将所用材料的相关性能纳入到考虑范围之内。对于工程师来说,如果他们能对一系列的复合材料有所了解,那再好不过了。了解的内容包括复合物的各部分材料和程序。如果花销在预算范围之内,那么公司内部制造的商品以及对一系列材料、操作步骤的测试将能使工程师更好、更直观的控制测试程序,并且避免有些想要卖自己材料的人对于自己产品的自夸自擂。然而,在早期的设计流程中,项目准备材料的清单并不是由商业和技术发展来决定的,因此可能无法使用这两者的组合。在这样的情况下,对于预算少或时间短的较小的项目中的预选实验来说,内部测试或许是不可行的。在这种情况下,工程师会向复合供应链寻求帮助。

由于这些材料的复合特性,访问这些性能并不总是简单直接的。至于与加工有关的特性,提供相关数据的责任通常落在各个材料生产商的身上。聚合物生产商提供混合与固化所需的数据。纤维生产商能够协助提供一些织物生产以及后续成形的摩擦系数的上浆信息。铸工需要了解结构织物在切割、预成型、注射以及其他程序中是如何表现的,并且明确的了解织物是如何体现出这些特性的。

有关复合材料终性能的相关特性的情况还不是很清楚。复合材料的性能源自于其组成部分并受施工过程影响。包括,纤维、浆料、聚合物、用于自动纤维铺放(AFP) 或自动带状铺叠(ATL)的预浸渍、织物生产、织物的二次加工以及终模塑。参与这些过程的独立公司的数量以及潜在的信息来源取决于供应链内纵向整合的程度。理论上来讲,一体化程度较高的供应链的直接过程对工程师来说更加简单明了。而一体化程度较低的且直接程度较低的过程对工程师来说会有难度。若许多供应商参与其中,那么获取终复合材料的性能会更加困难。

FORMAX 是如何定义物质属性、创立物质属性的数据库的

在供应链的全过程中需要了解复合材料的特性。除了复合材料工程师的需要,纤维制造业也需要了解胶料在纺织过程中的作用,还有接下来的一种高分子聚合物的复合材料。为了改善新产品合成的性能,主要是与其他供应商的纤维合成,聚合物药剂师想出了新的办法。铸工想知道纺织物在新的纤维中悬垂性如何。以供应链中单个机构看来,外部需要的数据有三个目的:一、通过发展源于供应链的新产品,创造更多的商业机会。二、从整体上改善供应链(与其他非复合材料相比)。后,对于自己材料的特性深入了解。

在FORMAX 创意部门,物质检测的具体目标是简单的:从外部看,就是要处理好客户和供应商的问询;从内部看,就是要通过对自己现存商品的数据库的全面了解促进产品的发展。听起来简单直接,但是提供这些信息远远比预想的更具有挑战性。

当考虑到物质属性数据库的不断完善时,先要考虑的是,在预算范围内,哪些特性是相关的且可实现的,哪些特性是需要直接忽略的。然后在处理与客户和供应商的关系时,现存数据的可用性主要取决于选用的纺织材料、聚合物,还有用于生产的物质的检测板。此外,除了内部的检测结果,数据库也可从客户那里获得具体的信息,不过在对外发布时需谨慎。

起先,FORMAX 物质数据库包含基本的复合材料属性,主要是在内部生产、我们自己纺织材料和生成聚合物基体检测中形成的,它的呈现形式也使顾客能够在工程设计轮就用到它。之后设计的重申使我们需要把同样的结构纤维在客户挑选的树脂系统里进行检测,用客户挑选的程序和人力去生产。这一轮检测后的纤维可能直接进入有限元分析编码,从而能够预测其压力承受度和变形度。自2012 年,数据库得以发展,现如今已经包括纤维加工性能数据,还有作为整理复合织物的性能。织物的加工性能数据包括悬挂性、稳定性还有渗透性。

为了进一步讨论纤维结构(与纤维和聚合物分开来看)的复合材料性能,通过常规化检测结果算出纤维的使用因素,纤维的使用量和纤维的特点。

为了进一步讨论关于客户具体信息的数据,仅可以从“大值- 平均值- 小值”的表格去看数据库。于是拿到纤维结构,不看其他单项检测结果、纤维或者聚合物,都可以预测出纤维可能的功用和加工性能。

模拟法及其在复合材料加工中应用的复杂性

结构工程师们对提升确定性的需求带来了物理试验和模拟技术之间恰到好处的混合,物理实验可以应用于原料、组件和装配三个层次,而其价格也逐级提升。本文中所提的模拟是指一种计算力学的形式,其目的在于通过揭示材料应有的变化和反应,不依赖于昂贵的物理实验,在增加结果的确定性的同时降低所需的费用。模拟法所表现出的这种既能够增加结果确定性又能够降低开支的潜力,为更先进的预测手段和用于分析材料的处理和性能的更复杂的模拟工具的发展提供了商业方面的案例。

力学是研究材料在受到负荷或位移时的性状的一门科学。计算力学应用的范围包括用于小尺度下模拟原子和分子,以及可见尺度下应用结构力学、计算流体力学和分别用于建立固体、液体和它们相互作用模型的多物理场。

FE(有限元)模型可以被用来识别几何学领域中出现的问题。亦或者对于一个特定的部分来讲,FE模型能够提高纤维的适应性。

结构工程师们使用结构力学,具体来说是有限元法将结构分解成可控的小碎块,用以建立模型模拟负载的转移和变形的整个过程。

FE(有限元)分析法对复合材料的分析可以通过以下的途径实现,将复合材料视作由一些不同的层面单元分别独立标示并“粘合”在一起形成的层合结构。该方法将各层面单元视为正交的材料,并且在X、Y、Z 三个方向上都可以被定义,并且通过基于经典层合理论(CLT)的方法预测整体层合结构的反应,这种数学方法对于使用者是清晰易懂的。然而该方法中有许多假设且对于无经验的使用者来说有很多陷阱。相比较于应用在多轴织物中,这个计算方法更适合于应用在模拟由单向层面单元合成的层合结构中。

在工程设计的观念中,UD(单向层面单元)方法在纤维取向上更具有灵活性,对于那些运气好的工程师来说,这一点在排名他们终成品的性能(和创新度)上比生产效率更令他们感兴趣。工程师们考虑后者时,往往是在双轴、三轴和四轴织物的应用上,它能够让工程师们表示出(复杂)多轴组织结构,这是(相对来说径直的)单向层面单元(UD)不能胜任的。单胞法(通过如Texgen 或Wisetex 建模的单个的、重复的组织架构模块)在建立相关构建组织架构方法的同时,推动了这一方面赶上对缝纫架构应用的脚步。

为避免这样一个多少有点耗费劳动力的单胞法,有限单元法在分析多轴层合结构时经常基于单向层面单元架构的结构之上,同时在挂片试验阶段,任何模型和实际情况的不同点都要注意到并且作为校准步骤反馈到设计中。在一个极其简化的例子中,如果基于UD的FE 模型预测一个层合结构的模量为10,而多轴层合结构在挂片试验中的结果是9,工程师应该依据实际情况减去各个独立的层面板,低例如10%,并以此再进行一个挂片实验分析,不断重复直到模型符合实际。这种“挂片校准”材料的模型与更复杂的针对后部分的几何学分析相比较谁更胜一筹还有待再接下来设计环节中的舞台上考量。还有一种方法,前期也许工作比较多但后期更安稳,即通过实验推导多轴织物的力学性能,将其作为单一的层面单元带入FE 模型中。

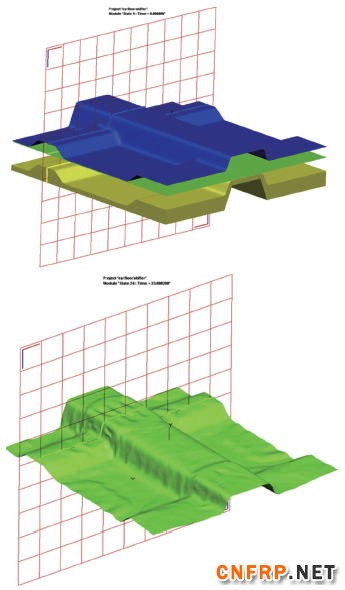

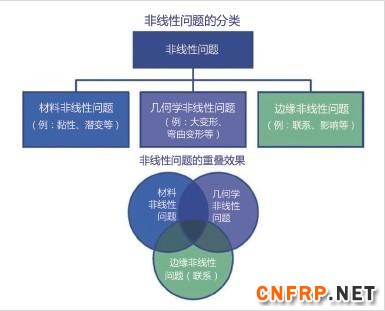

对成型中的结构织物采用FE 分析也是可能的,但是问题会变得更复杂。在结构力学之中,问题被分为线性的和非线性的。例如,力和位移的线性关系就如同将质点放在弹簧上,弹簧的长度随质点施力有比例的变化。非线性关系就如同它听起来的样子:原因和影响之间的关系路径是弯曲的而非直线。非线性特征可以存在于材料(如可塑性或蠕变)、几何学(张力很大或屈曲的位置)以及边界条件中(如材料并未被牢固支撑,而仅仅是与平面勉强接触或挤压)。由预先设定好的工具构建的结构织物包括了这三种非线性特征:织物的性能表现,包括缝纫结构与纤维之间相互作用造成的复杂变化;预制操作造成的巨大的张力;而织物与工具的边界是附带着摩擦力的一种接触。解决非线性问题的这三个方面的任何一个都需要一种迭代的方法,将整个问题分解成步骤,每个步骤按顺序解决。

这带来的影响是计算时间增加,有时候更需要与用户确认解决方法的有效性。显而易见的是,解决非线性问题的全部三个方面(因为整合加工需要)会更加吃力。甚至有的代码是被专门设计用于模拟成型过程的,包括ESI 做的PAM-FORM,ESI 是诺丁汉大学在KTP上的伙伴。其他的是经过改造的(通过调用用户生成的实质性的子程序),包括Dassault Systems 做的Abaqus。

用EF 模拟的松脂流动模型能够实现两个基础且相关的目标:是估算注满给定区域所需的时间,第二是优化松脂注入区域和出口以减少注入时间,避免干斑出现。由于注入过程中加压的变化(因为真空灌注或轻型树脂传递模塑),使得聚合物反应和纤维中会出现非线性特征。像ESI 做的PAM-RTM 以及Polyworx 这一类代码已经成为现成的产品。但是再一次,所需测试织物相关数据的有效性(这个例子中主方向上单位片段范围中的渗透性),以及结果的准确性,极大的影响了在工业中对其的采用程度。

如之前所提,一般来说,有许多因素会影响对复合材料的模拟策略,包括项目价值,所需求的优化水平,失败的风险与后果。现在明确的是,对于现在能用的模拟工具,我们需要在其成本和能力方面投入更多。至于复合材料性能的分析,其现状是相对成熟并且精良的:50多年来,该领域产出了大量的有效的软件包,并且在不断改进,图形用户界面也更加合理。低价产品井喷式的出现,对于有头脑有远见的用户还有开源代码可用,就像一艘定制的、高性能赛艇与一艘商业渡轮比赛。设计这样一艘小艇背后的预算可能特别低,失败的后果多就如同人群打湿了衣服、失掉了比赛,但是花在建立结构性能模型上面的时间(每单位位移)会比渡轮要高得多,因为其方案的优化水平包括了扩大在水面上获胜的可能性、在使用的模拟工具上所花的成本相对更低、以及保证材料性能的有效性。但是那些工程师关注的是复合材料加工,特别是那些节省时间的多轴织物;在这些方法被广泛使用之前,他们面对的是一个完全不同的模拟景观,分析的速度需要改进,同时适用的材料数据也需要优化。

复合材料加工和模拟法使用之间的矛盾

近,英国一家高性能汽车生产商和顶尖合成材料研究学术机构进行了一次有关科技的研讨会,会上双方一致认为生产程序将会更精密、更趋自动化,模拟法使用起来也可能会更加顺畅。此结论的可靠性还有待商榷,但是,一旦结论正确,将会产生重要的影响。

无屈曲织物的预形成和缀折代表了FE 模型中亟待解决的一项难任务之一——“非线性三 大问题(见上图,选自《工程师有限元分析》,由Hellen 和Becker 联合编着,格拉斯哥? 国际有限元工程师协会出版。国际标准书号978-1 874376-98-9.)

相对于工具表面和隔膜,人的双手更加难以模仿。受浸泡时,材料的渗透性会产生变化,因此很难模仿材料注入时的过程。规模和方位未知,因此也难以模仿——而加工过程越趋自动化,就越易模仿。因此,在投资生产前,降低风险的把握也就越大。而这一切都会使成品质量更高(然而这并非是万无一失的,铸具过程也同样是学习过程——但对于我们来讲,完美的产品才是我们的终极目标)。成品薄,质量越好,缺陷也越少。缺陷越少,在模仿它们以便评估它们有效工作的效率时,顾虑也会更少。复合材料中存在一种自动化和模拟的良性循环,前者的增多会降低后者的复杂性。

现如今,复合材料加工的模拟法用户还仅限于高自动化生产(以使用AFP和ATL 的航空航天为主)或者高容量生产(以自动化研发为主)的用户群。除了这些工业部门以外,车间内的问题其实都可以用模拟法解决,但是成本会有些昂贵。像这种情况发生的频率非常高,而且在相关应用的某些领域可能会令人震惊——例如高性能的汽车以及价格高昂的游艇领域。

有人可能会说相关生产方法、预测策略以及相关材料数据的有效性之间的联系貌似很深。项目开始之前,项目的规模越小,其预算规划起来就越不费力。但FORMAX 公司不是这样想的。随着加工复合材料的模拟法改善的越来越完美,以及获取相关材料数据的方法越来越容易,我们将会处于一个不仅能够对下一代自动化生产程序有所帮助,还能够对建造能够赢得比赛的游艇的客户有所帮助的绝佳位置。

更多信息请关注复合材料信息网www.cnfrp.com