国内复合材料行业发展现状分析

《复合材料行业“十二五”发展规划》提出,要“深入贯彻落实科学发展观,以创新促进产业结构调整和转变经济增长和发展方式,围绕相关产业发展对复合材料产品的需求,全面提升复合材料产品制造工艺技术与装备水平,加强基础技术研究,加大先进技术推广应用和产业化力度,不断提升产业整体水平和国际竞争力,为实现复合材料产业由大变强奠定坚实基础”。

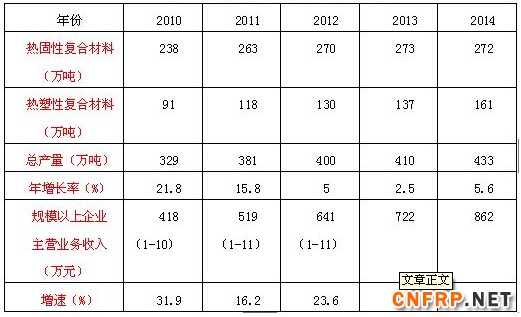

“十二五”期间,受国民经济转型调整、应用市场需求升级,以及原材料价格上涨、劳动力成本上升等因素影响,复合材料行业产量增速逐步由两位数降低到个位数,与此同时,行业转型发展积极推进。

十二五以来复合材料行业主要运行指标

在工艺装备方面,拉挤、缠绕、模压类生产工艺相对成熟,产量稳中有增,连续压制、液体模塑及热塑类生产工艺有较大突破和发展,产量快速增长。在劳动力成本快速上升、机械化成型工艺不断创新和完善,以及产品质量稳定性要求不断提高的情况下,行业机械化成型比例已经由“十一五”末的69%提高到2014年末的78.6%。

在产品结构方面,仍以热固性复合材料为主,但随着复合材料的回收及循环利用问题逐步成为业界关注焦点,热塑性复合材料因其重量轻,抗冲击性和疲劳韧性好,成型周期短,特别是易回收利用的特性,逐渐受到大家的青睐,近年来发展速度明显快于热固性复合材料,已经占到纤维复合材料总产量的37.2%。

在产业结构方面,目前复合材料行业企业大约有3000-4000家,但规模以上企业仅180余家,年销售额在20亿以上的大型企业集团仅中复集团、中材科技等几家。产业集成度不高,小企业比例过大,从业人员素质、技术水平参差不齐。面向产业的集成技术创新薄弱,产品研发力度不够,中低档制品居多。

在市场结构方面,产值在几十亿以上的规模化应用市场主要包括风电、化工储罐、输水管道、电器绝缘、船艇、冷却塔、卫浴等领域,汽车、轻质住房、城市基建、畜牧养殖、环保、体育休闲等更多应用市场有待进一步开发。

1、拉挤工艺及其制品

拉挤类复合材料制品的年产量,由“十一五”末的20万吨,增长到“十二五”末的39.1万吨。产品主要包括复合材料塔杆、复合材料桥架、复合材料电缆支架、碳纤维复合芯导线等电力绝缘类产品,以及桥梁、隧道等基础设施建设用型材产品等。近年来,聚氨酯拉挤型材成为研发热点——聚氨酯树脂体系应用于拉挤成型工艺,具有更短成型周期,生产率高,生产现场无苯乙烯挥发等优点,产品包括聚氨酯拉挤窗框、聚氨酯轨道枕木、聚氨酯梯子等。此外,连续拉挤板材类产品,尤其是采光板类产品在工业厂房、农牧业等领域受到越来越多的关注。

2、缠绕工艺及其制品

当前,缠绕类复合材料制品的年产量为71.5万吨。产品主要包括输(排)水管类产品、石化及食品用贮罐、高压管道、脱硫塔、车载气瓶等。近年来该类产品的研发与应用拓展重点包括:双壁储油罐——河北可耐特、冀州中意、山东中意等单位研发的玻璃钢双壁储油罐不仅具有寿命长、防腐性能好、自重轻、免维护等优点,还可通过在双壁间夹层装设连续监测系统,来监测和防止成品油的渗漏;大型储罐——连云港中复、胜利新大等单位在大型玻璃钢储罐的生产技术方面取得突破,整体缠绕成型了一批容积在5000立方以上的特大型储罐,用于化工、食品酿造等领域。

3、压制工艺及其制品

当前,压制类复合材料制品的年产量为41.6万吨。产品主要包括SMC/BMC模压汽车部件、电力开关柜、电表箱和绝缘零部件、建筑人造石等。近年来,压制板材类产品异军突起,尤其是夹层板类产品在轨道交通、商用车、船舶、体育器材等领域应用快速增长,成为兼具结构与功能性的轻质高强材料。

4、液体模塑工艺及其制品

复合材料液体模塑成型技术,是指将液态聚合物注入铺有纤维预成型体的闭合模腔中,或加热熔化预先放入模腔内的树脂膜,液态聚合物在流动充模的同时完成树脂与纤维的浸润并固化成型为制品的一类制备技术。真空辅助树脂传递模塑、树脂浸渍模塑成型工艺、树脂膜渗透成型工艺、结构反应注射模塑成型工艺,是常见的液体模塑成型技术。当前该类制品年产量约为20万吨,其中主要的产品为风电叶片,尤其是用于海上风电的大型化风电叶片,成为研发热点。此外,由于液体模塑成型具有成本低、工艺灵活、可成型大型复杂制品、可加筋加芯及插入物、整体成型等优点,逐步用于生产各种大型部件,应用于船舶、汽车、轨道交通等领域。

5、碳纤维及其复合材料制品

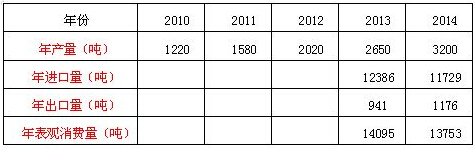

十二五以来碳纤维发展情况

“十二五”期间,加大了对碳纤维发展的支持力度,国内碳纤维生产企业超过30家,碳纤维产能已近14000吨,但产能利用率不足20%。目前具备量产能力的企业主要包括中复神鹰、江苏恒神、威海拓展等。我国碳纤维复合材料制品应用领域主要为:航空航天等市场约10%,一般工业市场约30%,体育休闲用品约60%。随着低成本商业碳纤维的开发和供应,近年来碳纤维复合材料制品在建筑、汽车、风电、电力、大型装备、基础设施等一般工业领域的应用快速增长。当前应用研究重点包括:碳纤维复合材料汽车部件、碳纤维复合芯导线等。

6、热塑性复合材料

随着复合材料的回收及循环利用问题逐步成为业界关注焦点,热塑性复合材料因其重量轻,抗冲击性和疲劳韧性好,成型周期短,特别是易回收利用的特性,逐渐受到大家的青睐,其发展速度逐步快于热固性复合材料。热塑性复合材料制品的年产量,由“十一五”末的91万吨,增长到“十二五”末的161.5万吨,在纤维复合材料总量中的比重已经达到37.3%。其中,工程塑料仍是热塑性复合材料制品的主要类型,但近年来随着GMT、LFT、LFT-D及CFRT相关工艺与装备的逐步成熟,其产量和应用规模正在快速增长。截止到“十二五”末,非工程塑料类热塑性复合材料制品年产量已达到25万吨以上,产品主要包括汽车部件、建筑模板、畜牧养殖地漏板、风电叶片、输水管道等。

7、存在的问题及原因

(1)确定行业发展政策导向,突破欧美技术装备封锁

复合材料行业由于生产工艺路线较多,市场应用领域范围广泛,行业整体发展处于快速成长阶段。当前行业产业集成度较低,大型企业较少,小企业比例过大,从业人员素质参差不齐,企业工艺技术、应用研发及市场拓展能力不足。尤其是产业结构不够合理,热固性复合材料制品,尤其是手糊制品比例较高,热塑性复合材料发展相对滞后。热塑性复合材料是当前复合材料研发与创新热点。由于热塑性复合材料重量轻,抗冲击性和疲劳韧性好,成型周期短,尤其是其可回收特性,解决了复合材料的回收及循环利用问题,逐步受到航天,汽车,能源,体育用品,国防等多方面的关注和应用。目前热塑性纤维复合材料在国外已占到总量的50%到60%,而国内只占30%左右。

(2)规模化应用市场较少,汽车、轻质住房、城市基建、畜牧养殖、环保、体育休闲等更多应用市场有待进一步开发。

经过六十余年的发展,当前纤维复合材料行业在制造技术、生产规模、产品品种等方面取得了长足的发展,但也存在行业产能集成度不高,小企业比例过大,中低档制品居多,下游市场分散等问题,影响行业健康稳定发展。反观欧美,纤维复合材料行业的发展相对稳定。究其原因,很大程度上要归功于合理稳定的市场结构。例如,美国的复合材料应用市场主要为汽车、航空和建筑业,三大市场约占美国复合材料市场总规模的55%以上。而交通运输与建筑业,支撑起欧洲纤维复合材料68%的市场份额。因此,积极扩大纤维复合材料的应用领域,尤其是重点培育一批较大规模的应用市场,对于促进纤维复合材料行业产品结构与产业结构调整,实现行业健康稳定发展,具有重要意义。