【AI】2025复合材料技术多点突破 赋能高端制造与机器人产业升级

机器人碳纤维制造。来源 |Plataine,圣科技

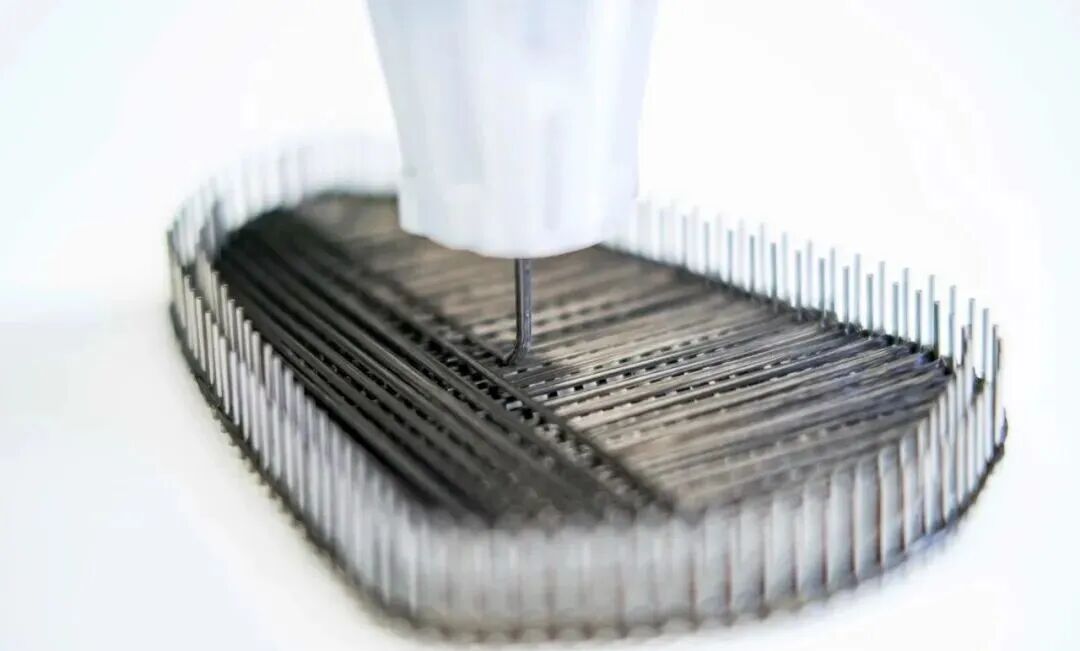

在生产端,德国企业率先实现全自动智能化升级。位于汉堡的Holy Technologies公司近日宣布完成430万欧元融资,这笔资金将专项用于建设其首个全自动轻量化复合材料部件生产基地。该基地的核心竞争力在于技术融合创新:将机器人技术、人工智能与循环经济理念深度绑定,其自主研发的无限纤维铺放技术借助高精度机器人臂与AI路径优化算法,可精准完成复杂几何形状部件的纤维铺放作业;同时集成的闭环回收模块,实现了碳纤维与基体材料的完整分离及回收再利用,为复合材料产业绿色化发展提供了全新范式。

人形机器人产业成为复合材料技术应用的核心赛场,其中PEEK碳纤维复合材料凭借卓越性能成为突破传统金属材料局限的关键。行业数据显示,PEEK材料密度仅为铝合金的58%,兼具轻量化与高灵敏度优势,替代铝合金作为六维力传感器弹性体时,可显著提升测量精度与响应速度。更值得关注的是,CF/PEEK复合材料在关键部件上的应用成效显著,能使谐波减速器的承载能力与疲劳寿命较传统金属基材料提升30%以上,为机器人高频运行提供了可靠保障。

企业的技术创新正在持续刷新机器人性能上限。NAPO公司凭借创新热塑复合材料技术,为人形机器人提供了全场景解决方案:采用NAPO PEEK材料制造的关节部件,在复杂运动模式下磨损率大幅降低,使用寿命延长30%以上;其研发的热塑预浸带技术更给机器人外壳设计带来革命性突破,在实现25%重量减轻的同时,兼顾出色外观质感与高温稳定性。而碳纤维复合材料作为机器人"关节骨架"的应用,进一步解决了强度与韧性的平衡难题——即使经过上万次弯曲转动仍不易断裂,不仅大幅提升关节使用寿命,更支撑机器人完成后空翻等高强度高灵敏度动作,Kinova Gen3机械臂便通过整机连杆采用碳纤维复合材料设计,实现了轻量化、高负载与精准作业的完美结合。

行业巨头的实践更印证了复合材料的产业价值。特斯拉Optimus Gen-2机器人通过采用碳纤维增强PEEK复合材料,成功实现减重10公斤,行走速度同步提升30%。由该材料制造的齿轮、轴承及骨骼部件,在满足结构承重需求的基础上,有效降低运动摩擦损耗,完美适配机器人长期高频运行的工作场景。

业内专家表示,2025年复合材料领域的技术突破与应用落地,标志着高端制造产业进入"材质革新驱动性能升级"的新阶段。随着生产工艺的智能化升级与材料性能的持续优化,复合材料将在更多高端制造领域实现替代应用,为全球产业升级注入新动能。