机器人LFAM在JEC潘兴公司GTX116气动格栅生产中的应用

来源|Caracol

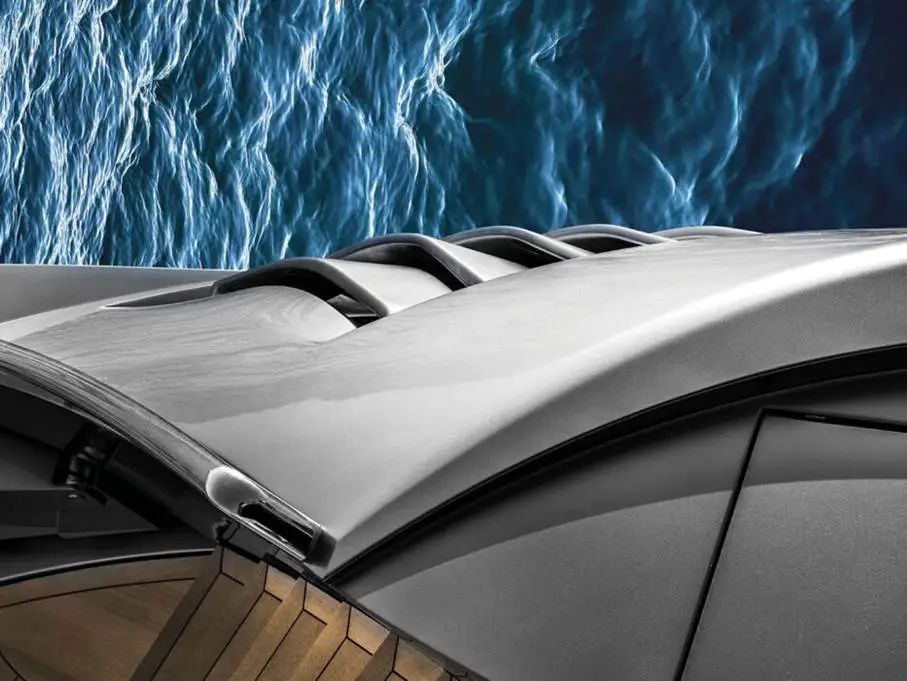

在豪华游艇行业,材料和制造工艺的创新对于确保高性能、独特设计和可靠性至关重要。Ferretti Group是设计、建造和销售豪华机动游艇和休闲游艇的全球领导者,它选择委托Caracol为Pershing GTX116制作首款3D打印空气格栅,作为其融合优雅、舒适空间和标志性的Pershing thrill的运动游艇新系列的一部分。

来源:JEC

潘兴GTX116是一艘35米长的游艇,具有运动的天性和优雅的风格,以及将航海体验提升到一个新层面的极端宜居性。这款运动型游艇优化了所有船载重量,以实现高性能。

Caracol的Heron AM平台的应用展示了大幅面增材制造如何有效地用于革新游艇和豪华游艇生产,从而能够制造具有复杂几何形状的复杂上部结构零件。在这个项目中,Heron AM制造了包括侧进气格栅和遮阳板在内的关键元件,展示了其为豪华游艇行业提供高性能定制解决方案的能力。

从传统制造到增材制造

游艇空气格栅和其他上层结构传统上通过在模具上手工层压玻璃纤维来生产。根据几何形状的复杂程度,这一过程需要多个模具,并涉及高技能工人的密集手工作业,影响生产时间和成本。

相比之下,大幅面3D打印完全不需要主模具和工具,简化了生产流程。有了Heron AM,具有复杂几何形状和高度定制设计的复合材料部件可以直接从数字模型中生产出来,绕过手工层压阶段。这大大减少了原型制作和生产时间,实现了快速迭代和设计优化。此外,该工艺只需要凝胶涂层应用等整理操作,进一步减少了劳动密集型步骤。

Heron AM还支持使用轻质而坚固的材料,在提高部件性能的同时减少材料浪费,使工艺比传统方法更具可持续性。它的灵活性允许小批量或完全定制的生产,迎合每个项目的具体需求。

潘兴GTX116空气格栅的添加制造工艺及其好处

系统:苍鹭300

挤压机:高精度(公顷)

喷嘴尺寸:3毫米

材料:ASA + 20% GF

打印时间:72小时

重量:40公斤

大小:4200 x 400 x 400毫米

结束:凝胶涂层,确保耐候性和完美美学

采用3D打印技术生产游艇空气格栅比传统生产方法具有显著优势。LFAM优化了生产流程,不仅提高了效率,还提高了可持续性和最终产品的质量。发现的主要好处包括:

-

缩短交付周期: 50%

-

减少废料: 60%

-

重量减轻: 15%

LFAM海洋产业的未来发展

事实证明,采用增材制造是海洋产业的一项关键战略,能够生产高度复杂和定制的部件,优化制造流程,缩短上市时间。在这种情况下,Caracol的Heron AM技术成为一种尖端解决方案,能够提供比传统方法更出色的性能和更大的通用性。

在这个特定的项目中,Caracol机器人平台的质量和灵活性缩短了轻质空气格栅的生产时间,提高了效率,减少了材料浪费,对成本和环境都产生了积极的影响。事实证明,Heron AM技术不仅是制造更轻、更坚固的结构部件的重要伙伴,也是创新的催化剂,为独特和高度定制的游艇上层建筑的设计和生产开辟了新的视角。