复合材料风机叶片运维及修复

叶片主要材料为玻璃纤维增强环氧树脂,属复合材料,在生产过程中由材料本身的不稳定性,以及成型模具的设计缺陷、叶片表面工艺缺陷,从而严重影响产品质量,复合材料受环境影响也较大,以及环氧树脂、UD纤维质量对叶片都有很大的影响。

叶片的运维是防止叶片被动维修的手段,也是提高叶片使用寿命的方法,目前市场常用的方案为定期排查、特殊天气巡视、通常使用高倍望远镜、无人机、吊篮、数据模型分析等作为巡视工具。发现叶片损伤,损伤鉴定是发现叶片损伤原因的途径,也是判断叶片维修的标准。

01复合材料叶片简介

叶片主材为玻璃纤维增强环氧树脂,叶片结构包括外壳、主梁帽及夹层结构的腹板,主梁帽、腹板、外壳都采用玻璃钢制作而成,叶片由两片外壳粘接而成,中间由腹板支撑,叶片外壳夹层采用轻质的Balsa木、PVC泡沫做成。

叶片避雷系统由叶尖的铝制接闪器,和中部接闪器,(PS面和 SS面分别对称)。接闪器与铜质导线连接,连接铜导线和铝制部分的电缆采用镀层以防止铝端的电离腐蚀;叶根避雷导线直接连接于人孔盖板的铜连接板上,风机叶片如图1所示。

图1:风机叶片

在叶片内部叶根处设置人孔盖,人孔盖设置有便于维修人员进出的通孔,人孔盖采用真空成型的玻璃钢泡沫夹层结构,能承载300公斤重量;在叶片内部还设置有配重腔,配重腔由玻璃钢夹层隔板组成,固定在叶片前端的腹板与前缘之间,当叶片组间不平衡时,通过配重来平衡叶片组的重量与重心;为了避免叶片内部的冷凝水积聚,叶尖处有一个直径至少为8mm的排水孔;在叶片根部外表面与整流罩连接处安装一个挡雨环,防止雨水进入轮毂。

02复合材料叶片缺陷

(1)技术缺陷

①夹芯结构缺陷或损伤分为外蒙皮缺陷或损伤、芯材缺陷或损伤、外蒙皮加芯材缺陷或损伤、外蒙皮及芯材加内蒙皮贯穿性缺陷或损伤等。合模前或合模后叶片内腔人能进入到的位置内蒙皮损伤、内蒙皮加芯材缺陷或损伤可等效为外蒙皮缺陷或损伤、外蒙皮加芯材缺陷或损伤。

②梁帽及后缘UD缺陷及损伤主要指梁帽及后缘发白、褶皱、杂物等缺陷或损伤。

③叶根玻璃钢区域缺胶及损伤主要指包围、发白、撞伤等缺陷或损伤。

④叶片前、后缘缺胶:分为需要修复性缺胶和无需修复性缺胶,前缘修复性缺胶需满足:弦向缺胶位置总长度大于弦向粘接宽度的20%,且长度大于2cm;后缘修复性缺胶需满足:弦向缺胶位置总长度大于弦向粘接宽度的15%,且长度大于2cm。

⑤腹板缺胶:分为需要修复性缺胶和无需修复性缺胶,腹板缺胶需满足:弦向粘接法兰缺胶宽度大于3cm,且轴向长度大于5cm。

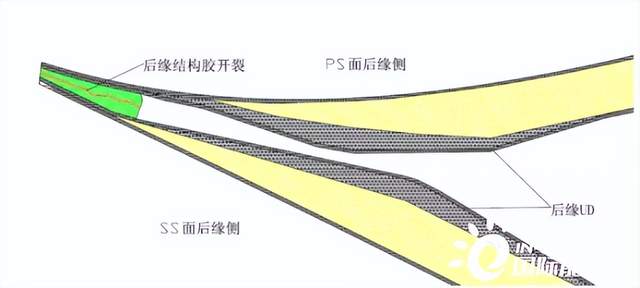

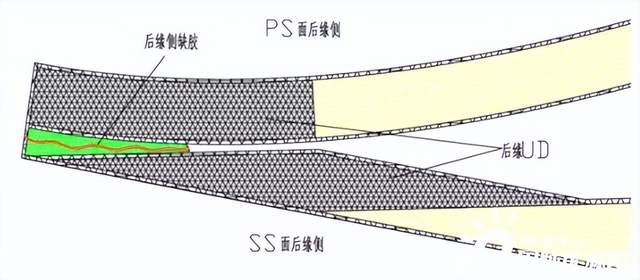

⑥叶片后缘开裂

叶片后缘开裂包括I型后缘结构胶开裂与Ⅱ型后缘结构胶,两种开裂形式如图2,图3所示。

图2:Ⅰ型后缘结构胶开裂

图3:Ⅱ型后缘结构胶开裂

(2)工艺缺陷

①试合模数据超差:在试合模过程中,胶结区域的合模间隙出现与工艺要求不符的现象,主要体现在前后缘合模缝区域、腹板粘接面及手糊法兰处、前后缘内包边区域、BBI区域、叶尖接闪器等位置。

②腹板工艺偏差:腹板在脱模后粘接面宽度打磨过程中导致宽度与工艺要求不符,及在腹板放置过程中轴向、弦向位置或前后缘腹板间距、腹板垂直度等超出工艺要求公差的现象,

③产品错位:在前后缘合模缝区域PS面与SS面壳体发生弦向方向的错位,导致两壳体不在同一型面上,控制标准:≤2mm。

④胶结超差:在胶结过程中叶片胶结区域产生的结构胶胶结厚度、胶结宽度等与工艺设计参数不相符的现象,通常有胶结厚度过厚或过薄现象。

⑤布层工艺偏差:在叶片成型或维修过程中布层的规格、位置及尺寸等与工艺要求不符,超出了要求公差。

⑥芯材规格及铺放工艺偏差:在叶片芯材结构区域中芯材的规格(芯材纤维纹路、芯材厚度尺寸、芯材倒角等)及铺设位置(到边距离、起止位置、过渡等)出现与工艺要求不符的现象。

⑦大梁工艺偏差:大梁在脱模后边缘切割时导致宽度与工艺要求不符及在主模放置过程中轴向及弦向位置超出工艺要求公差的现象。

(3)环境因素导致的缺陷

叶片的另一类损伤主要来自于自然环境,通常雷击容易造成叶片表面发生碳化现象,据统计每年叶片因雷击损伤约有2%左右,雷击损伤不严重时,可以修复。如叶片雷击损伤严重则需要更换整只叶片,造成叶片雷击的主要原因为叶片防雷系统有效接闪率低、接闪器设计冗余不足导致的。