【风电叶片】复合材料在大型风电叶片上的应用与发展

日期:2023-02-08

来源:艾邦复合材料网

浏览:1378

随着风电行业进入平价时代,度电成本降低的有效手段就是不断扩大风电机组的单机容量,由此也带来风电叶片长度的不断增加。因此,平价时代机组大型化是风电发展的必然趋势,开发“大型化、轻量化和低成本”叶片是推动机组度电成本降低的有效手段。复合材料由于其优异的力学性能和可设计性被广泛应用于航空航天、汽车和风电叶片,为实现功率更大、长度更长、重量更轻和成本更低,复合材料成为风电叶片唯一可选材料。作为决定叶片结构和成本的增强纤维、夹芯材料、基体树脂和结构胶,其应用和发展趋势对叶片行业未来的发展至关重要,特别是高性价比材料的技术进步决定了大叶片未来的发展方向。目前也有不少研究机构对复合材料的性能及其回收再利用进行了诸多研讨,对其成型工艺做了许多研究,但仍缺少有关材料开发与成型工艺创新结合应用方面的研究。

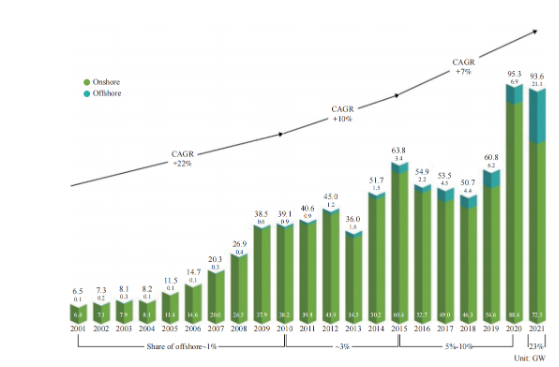

近年来风电产业迅猛发展,根据风能理事会 (GWEC) 统计 (图 1),2020 年受风电抢装潮的影响,新增装机取得历史性突破,新增装机量高达 95.3 GW;2021 年虽然受到疫情影响,但新增装机量仍达到 93.6 GW,为历史第二高。风电凭借国内巨大市场优势和内外“双循环”保持地位,为乃至的新能源应用做出了巨大贡献。

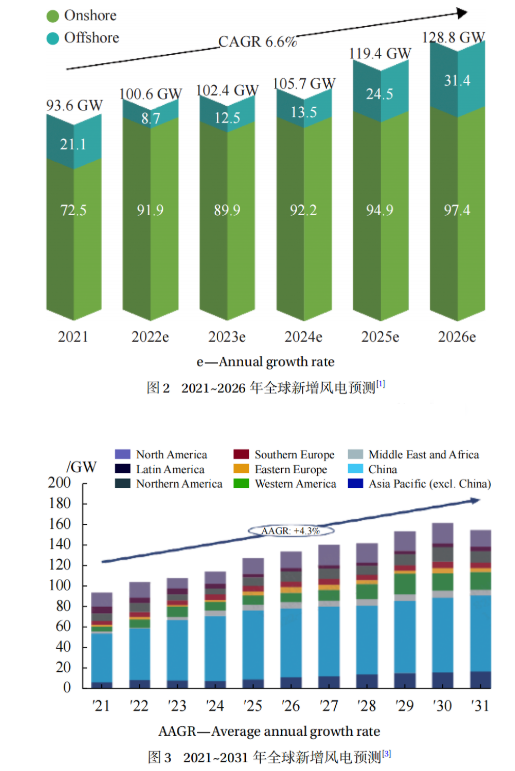

根据风能理事会发布的《2022 年风电报告》[1],预计未来 5 年风电市场将保持年均6.6% 的增速 (图 2)。能源局基于“双碳”战略制定的十四五规划,风能将成为未来能源的主要形式,并将是能源结构转型的主力军。如图 3所示,根据伍德麦肯兹预测,未来 10 年内风电复合增长率为 4.3%,风电新增装机量将占45%,风电将继续引领风电的增长。

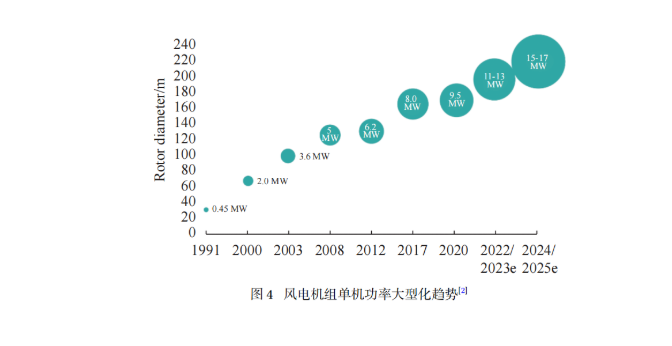

随着风电产业发展和风电技术进步,基于风资源使用效率持续提升和度电成本不断降低的要求,风电机组大型化已成为行业发展必然趋势,如图 4 所示。目前,陆上风电机组主流机型集中在 4.0~5.0 MW 的机组,6.0 MW 以上的机型是未来几年陆上的主打产品,而海上当前的成熟机型为6.0 MW 左右,10 MW 及以上的机组及其关键部件处于研发阶段。

叶片作为风电机组的核心部件,是风能转化的动力源泉,其良好的设计、可靠的质量和优越的性能是保证机组正常稳定运行的决定因素,是推动机组大型化的关键环节。当前新研发的更长更轻的陆上主流叶片长度都在 90 m 以上,海上主流叶片长度都在 100 m 以上,超大型机组及其轻量大叶片的进一步发展,使高性价比复合材料成为突破叶片“大型化、轻量化和高可靠性”的核心所在,增强纤维、夹芯材料和基体树脂等在叶片上发挥的作用也越来越大。复合材料可满足叶片变截面、曲率大和结构铺层渐变等特征要求,纤维增强复合材料已成为大叶片的唯一可选材料,这也使风电叶片成为上大的复合材料单体部件。一般来说,材料选择在叶片结构设计定型时完成,但新的叶片设计理念就是将材料前置,与气动、结构形成多目标一体化迭代,不断寻优叶片和主机匹配的佳发电量、载荷与成本,目前陆上 8.0 MW 以下叶片设计都是玻璃纤维为主的材料体系,而海上12 MW 以上叶片则须考虑应用碳纤维主梁进行设计。

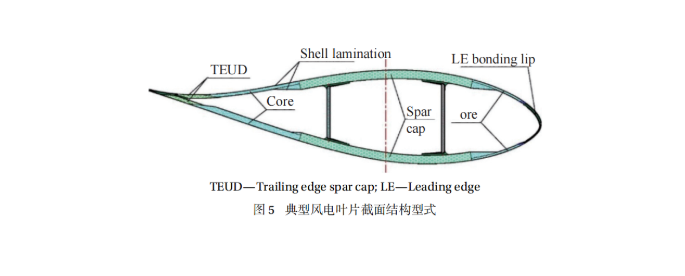

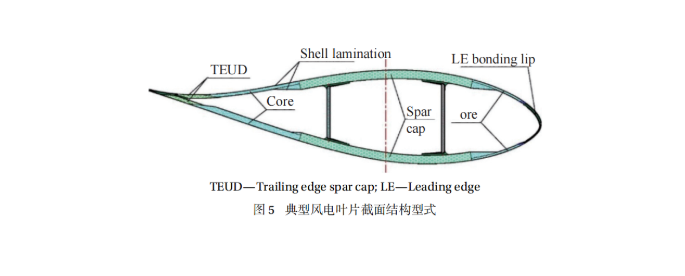

风电叶片的典型结构如图 5 所示,其应用的原材料主要由增强纤维、树脂、芯材和结构胶等组成。

复合材料的增强纤维类别有很多,早期叶片上试用过天然的竹纤维,但由于性能偏低和供应不足问题不具备在大叶片批量应用的条件;玄武岩纤维近几年也是叶片应用研讨的热点,但因其密度大、成本高和产能有限,也不具备规模化应用的条件。因此,目前风电叶片主要应用的增强纤维还是玻璃纤维和碳纤维。玻璃纤维是公认的优质风电叶片原材料,根据玻璃纤维协会的统计数据,风电用玻璃纤维占玻璃纤维总产能的 20%~25% 左右。叶片越长整体柔性变形就越大,控制叶尖挠度变形可以确保叶片与塔架之间具有足够的安全距离,否则很容易发生扫塔事故。玻璃纤维的拉伸模量是影响叶片变形的关键因素之一,因此其模量的增加对叶片刚度的提升意义重大。

玻璃纤维在叶片的蒙皮、腹板和主梁上都有广泛的应用,不同部件采用的纤维布类型因承载需要而各有差异。虽然玻璃纤维经过近几十年的发展进步斐然,但对于适应更大更轻叶片需求,玻璃纤维性能提升的空间也越来越小,亟需新材料和新工艺等新技术来推动风电叶片的发展。与玻璃纤维相比,碳纤维的比模量和比强度均大幅增加,其模量比玻璃纤维高 3~8 倍、比重约小 30%。随着叶片尺寸的增加,其重量也越来越大,全玻璃纤维叶片无法满足机组大型化和轻量化的要求,碳纤维将成为实现超大型叶片轻质高强要求的理想选择材料。碳纤维主要有 3 K、12 K、24 K、48 K 等规格,其中 1~24 K(含) 为小丝束产品,主要在航空航天和军品上应用,而 24 K以上为大丝束产品,主要应用于风电叶片和民用产品。碳纤维产能集中于日本和欧美等地区,小丝束产能主要集中在日本,而大丝束产能主要集中于欧美。国际上碳纤维产能排名前 6 的公司分别是东丽、卓尔泰克、三菱、SGL、帝人与赫氏,日本东丽收购卓泰克后总产能达到 4.95万吨,是名副其实的龙头企业。

为了进一步推动国产碳纤维在风电叶片上的应用,国内主流的碳纤维供应商在十四五期间开始提高碳纤维产能和批量化生产供应,并通过提升技术、改进设备和减少能耗来降低成本。预计到 2030 年碳纤维产能为 30 万吨,而风电市场的需求预计在 19~20 万吨。当前叶片上应用的碳纤维多选择 48~50 K 的大丝束,但随着叶片更长更轻的要求不断提升,未来将会考虑性能更好的 24 K 及以下碳纤维应用于 150 m 长的叶片上。因此,推动叶片大型化和国产化碳纤维的应用需要风电产业链上下游共同努力,从选材、设计和验证等方面提前布局,为碳纤维和风电叶片行业的可持续发展奠定坚实基础。