【汽车】McLaren Racing 3D 使用 Stratasys

一级方程式赛车强队迈凯伦赛车正在通过使用 Stratasys 的大型下一代Neo ® 800 立体光刻 3D 打印机3D 打印数以万计的零件来应对国际汽联对车辆生产时间和预算的限制 。

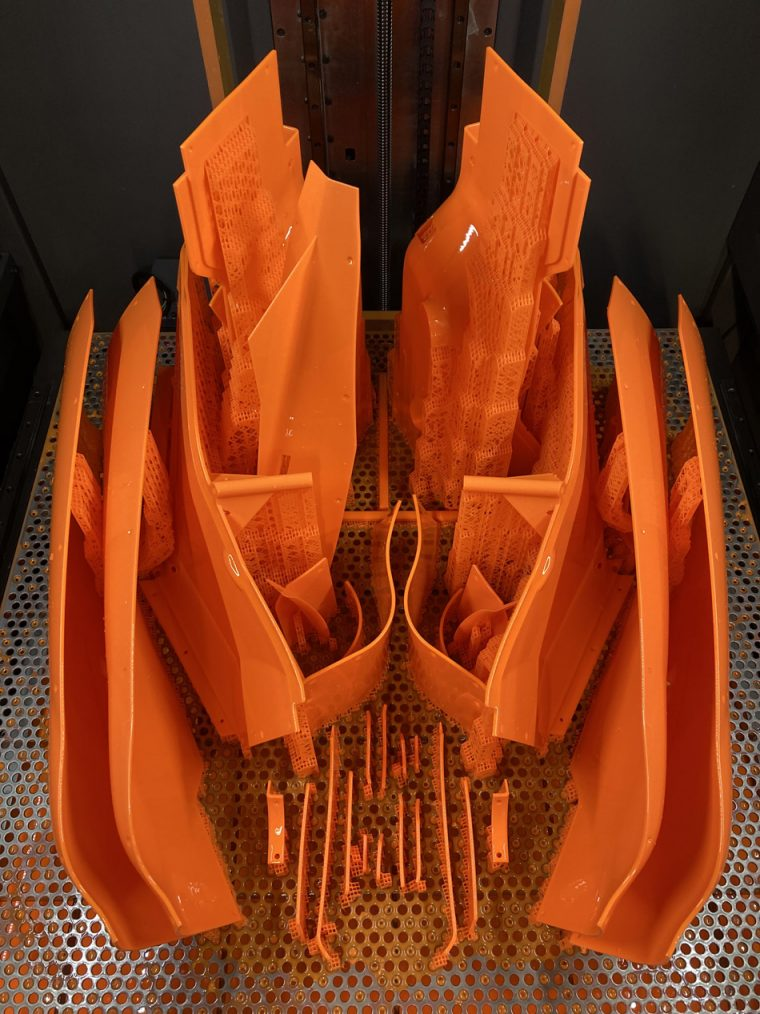

迈凯轮通过每年生产多达 9,000 个零件,涉及众多前翼和后翼项目,以及大部分侧车身和顶部车身,赢得了“赛前比赛”的胜利。由于其五个 Neo800 系统上打印的零件具有极高的准确性,赛车队在风洞测试期间报告了在优化车辆空气动力学方面取得了长足的进步。除了定性方面,零件生产时间也大大缩短,团队现在能够在短短三天内生产某些大型零件,如比例模型顶体。

它也更便宜。由于这项运动面临不确定的时期,并且在 Covid 期间没有收入,国际汽联决定将 2021 年运营的年的预算上限从 1.75 亿美元降至 1.45 亿美元,然后降至 2022 年的 1.4 亿美元和 2023 年的 1.35 亿美元. 使用内部打印机车队使迈凯轮能够在其位于英国沃金的基地制造所有空气动力学部件,从而节省分包商和相关质量保证 QA 流程的成本。该团队还可以 3D 打印夹具和模板,以及以前由金属坯料加工的小模具。Neo800 立体光刻工艺的速度不仅可以节省大量时间,而且不会浪费大量从减材加工过程中去除的切屑,从而节省了昂贵的金属材料。

风洞技术的进步带来了不同

“立体光刻技术和材料已经发展——改变了我们使用它的方式”,迈凯轮车队增材制造主管 Tim Chapman 解释道。“我们不再只是制造原型;我们现在生产许多全尺寸组件和全尺寸工具。” 迈凯轮认为其下一代 Neo800 具价值的主要应用之一是风洞测试。该团队使用 60% 比例的模型来优化空气动力学套件并找到更多的下压力 - 这提供了更多的空气动力学抓地力 - 并平衡了汽车的前后空气动力学负载。

McLaren 表示,使用 Stratasys 的立体光刻 3D 打印技术有助于缩短空气动力学风洞组件和项目的交付周期

“风洞测试仍然是评估每个表面如何协同工作的黄金标准,无论是作为组装还是作为整车,”查普曼解释说。“我们的 Neo 系列 3D 打印机帮助我们大幅缩短了空气动力学风洞组件和项目的交付周期。”

该团队使用专为风洞模型开发的 Somos® PerFORM Reflect 树脂材料打印零件。它可以制造坚固、坚硬的零件,后处理时间减少 30%。

Chapman 继续说道:“我们发现,我们 Neo 机器的高清组件需要少的手工精加工,从而可以更快地通过风洞。除了速度之外,我们现在还可以生产具有高精度、细节和表面光洁度的风洞零件,这使我们的团队能够加强测试并找到创新的新想法来提高性能。我不能夸大这些好处在一级方程式赛车中的重要性,因为要在下一场比赛中交付赛车的后期限非常紧迫,而且小的设计迭代可以在赢得、输掉或弥补发车位置之间产生重大影响。”

Stratasys Neo800 3D 打印机的大床尺寸(800 x 800 x 600 毫米)允许使用大型单个零件或多个小得多的零件。该过程意味着复杂的细节始终以行业的可重复性和可靠性得以保留。

迈凯轮就是一个例子,在其赛车中嵌入了大约 50 或 60 个气压外壳,以实现跨各种表面的气压读数。贯穿这些组件的小压力检测非常复杂和细致,在整个测试和比赛期间都位于汽车内,以使工程师能够持续监控和优化空气动力学性能。

Stratasys 欧洲、中东和非洲地区总裁 Andy Langfeld 表示:“3D 打印的变革价值来自于能够为特定应用快速定制和定制零件。在这种情况下,迈凯轮利用 Stratasys 的下一代立体光刻技术与一流的 Somos 材料和我们深厚的赛车专业知识相结合,能够显着缩短产品开发时间并控制成本。这是两个级组织之间的良好合作关系。”