低空隙、大规模、大批量 3D 打印复合材料

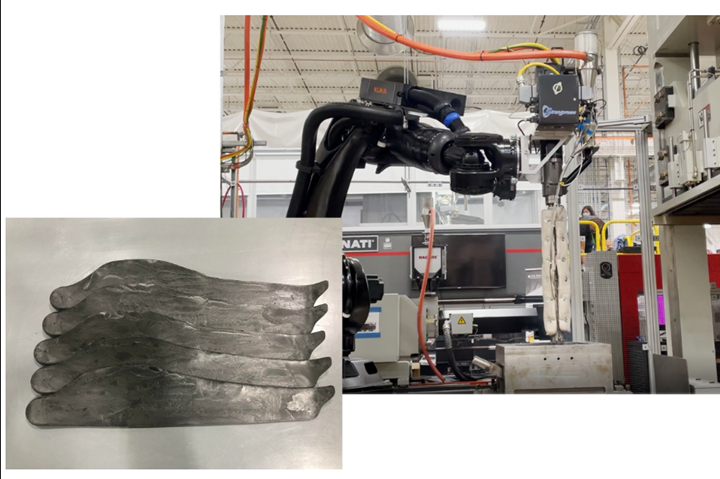

大规模复合3D打印+压缩成型。 为了实现高性能,大批量,大规模,3D打印的复合材料部件,橡树岭实验室(ORNL)开发了一种名为AMCM的系统,将机器人,基于挤出的3D打印与压缩成型相结合。个测试用例包括图中的螺旋桨叶片,目标是包括汽车电池盒和其他大批量,复杂几何形状的应用。图片来源:ORNL(左)和CW(右)

位于橡树岭实验室(ORNL,Oak Ridge,美国田纳西州)的110,000平方英尺的制造示范设施(MDF)是美国能源部(DOE)的用户设施,专注于制造,机器人和模拟(包括复合材料)许多领域的早期研发。

CW经常涉及的一项创新是ORNL的大面积增材制造(BAAM)大幅面3D打印机,与辛辛那提公司(美国俄亥俄州哈里森)一起开发和商业化。BAAM已被用于制造基础设施,航空航天和汽车应用的模具,以及从机床底座到海洋结构等终用途零件。

从历史上看,大幅面增材制造(AM)的一个局限性是,3D打印倾向于生产具有不规则和粗糙表面以及相对较高空隙含量的零件,这禁止在许多高性能终用途零件中使用AM。为了减少孔隙率,已经做出了一些商业努力,通过添加二次加工步骤(如压缩成型) 来减少孔隙率。在过去的两年中,一个ORNL团队一直致力于开发自己的可扩展的两步工艺,以消除大批量,大尺寸终用途零件中的空隙,同时保持每个零件不到2.5分钟的短生产周期时间。

开发用于大规模、大批量、3D 打印部件的单元

ORNL的工艺称为AMCM(增材制造和压缩成型),将基于机器人的挤出打印机与即时压缩成型步骤相结合。

AMCM已经开发了两年多,该团队初是从使用MDF现有的大幅面BAAM打印机和压缩机开始的。使用这种设置,ORNL能够证明工艺组合的初始优势,例如终零件中的低空隙。然而,这些机器并不彼此相邻,BAAM和压力机之间相对较短的行程距离需要在压缩成型之前在带式烘箱中进行额外的再加热步骤,以将预制棒再次软化到正确的玻璃化转变温度(Tg).每个零件额外五到六分钟的预热显着增加了整体循环时间,每个零件的总时间达到八到九分钟,ORNL先进复合材料制造集团的研发助理人员Vipin Kumar博士说。

Kumar指出,很快就发现需要一个将AM和压缩成型结合到一个系统中的专用生产单元,以证明该技术可以在大批量生产环境中使用。

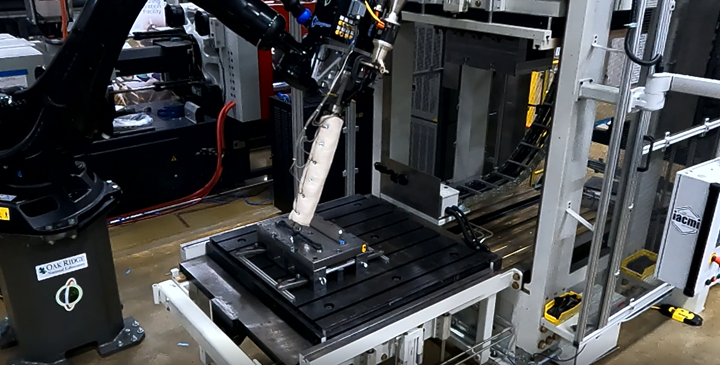

实验室规模的测试单元。 ORNL的实验室规模的AMCM单元于2021年秋季成立,结合了机器人,基于挤出的3D打印和压缩压力机,以测试系统的极限。终,ORNL正在与行业合作伙伴合作,在航空航天,汽车和其他行业中生产商业就绪的应用。图片来源:ORNL

为了缩短该技术的周期时间,ORNL提出了当前AMCM单元的概念,该概念于2021年11月安装。该单元包括一个 Strangpresse(美国俄亥俄州扬斯敦)挤出打印头,安装在一个六轴库卡(德国奥格斯堡)机械臂上,一个 Trinks(美国威斯康星州德佩尔)500 吨压缩压机和一个材料干燥系统。打印机每小时可存放多达 150 磅的材料。

“我们在材料的正常熔化温度下挤出材料(有时我们也在稍高的温度下挤出),这给了我们足够的时间,在材料冷却到其Tg以下(对材料进行任何压缩的主要参数),”Kumar说。“值得注意的是,当我们使用加热模具时,所有这些参数都会发生变化。在这种情况下,我们不必担心让材料快速冷却。但加热步骤的增加将增加零件循环时间。

为了在AMCM单元中生产零件,零件几何形状直接挤出到模具上,从而产生3D定制预制件,该预制件通过传送带直接进入压力机进行立即成型(见下面的视频)。Kumar解释说,材料是在材料的熔化温度或略高于材料熔化温度的情况下挤出的,并且AMCM单元的设计允许预制棒在材料冷却到其T以下之前到达压力机进行压缩g.

在近一次MDF参观期间,CW观看了Kumar和他的同事在20%碳纤维/ ABS的简单平板上演示AMCM电池,该面板在2.5分钟的总循环时间内被打印,压制和干燥。从那时起,AMCM也已经在无人机螺旋桨等其他平面部件上进行了演示。

这个想法是,基于机械臂的打印机可以生产相对较大尺寸或复杂几何形状的零件;但是,目前的实验室规模系统仅限于500吨压力机的41 x 48英寸模具尺寸限制。Kumar指出,目前,模具没有加热,但是,如果要打印更大的零件,则可能需要加热的模具,以确保3D打印的预制棒不会冷却得太快并保持在其T以上。g通过印刷过程并转移到印刷机中。“值得注意的是,当我们使用加热模具时,挤压温度等当前参数会发生变化,”他说。“在这种情况下,我们不必担心让材料快速冷却,但增加加热步骤将增加零件周期时间。

Kumar解释说,该单元的次演示侧重于平面,单材料部件,以测试系统的速度和功能,但终该团队的目标是更复杂的非平面形状和多材料打印 - 材料包括玻璃纤维增强ABS,尼龙等。与行业合作伙伴合作的项目也在开发中。

“这是一个高度受控的过程,基本上去除了所有空隙,导致聚焦的纤维取向和排列,”ORNL的科学家Ahmed Hassen博士补充说。

个测试用例:无人机螺旋桨叶片。 ORNL设想其AMCM单元能够生产大批量商业零件,可能是大规模的。作为个测试案例,技术人员建造了一系列碳纤维增强热塑性螺旋桨叶片,如无人机(UAV)上的叶片。图片来源:ORNL

AMCM单元虽然作为实验室规模的系统存在于MDF中,但据说可以轻松扩展用于生产环境,并实现数字化,数字设计和自动化。

Kumar和他的团队设想了这一过程,使汽车(如电池盒或椅背)和城市空中交通(如无人机螺旋桨)等领域的下一代复合材料部件能够实现大批量生产。Kumar说,经过全面优化后,该系统预计每小时可生产多达120个零件。

有关 3D 打印的更多信息

AMCM工艺是CW近一次MDF之旅的主要特征之一,但不是唯一正在开发的复合材料3D打印创新。总的来说,3D打印仍然是ORNL的一个主要关注领域,包括正在进行的BAAM打印机的工作,包括多材料打印;用泡沫印刷;用生物基,再生纤维或天然纤维印刷;将电线打印到3D打印部件的中心;以及更多。

在MDF BAAM打印机的通道下方,坐落着反应式增材制造(RAM)打印机的个实验室版本。使用Magnum Venus Products(MVP,田纳西州诺克斯维尔,美国)并使用Polynt(美国北卡罗来纳州达勒姆)树脂开发,这是一款大幅面热固性复合3D打印机,也在MVP附近的诺克斯维尔工厂以商业形式开发和销售。

在MDF,ORNL继续优化材料流动特性,并使用RAM系统构建演示部件。RAM的其他工作包括一个MVP项目,将RAM系统与MVP实验室规模的灯丝卷绕机集成,该卷绕机也位于MDF中。这项工作涉及使用RAM打印机打印演示部件,然后用灯丝缠绕在固化的3D打印部件周围的其他材料作为增强材料。ORNL还与波音公司(美国伊利诺伊州芝加哥)合作开展一个项目,使用RAM系统进行3D打印工具。

ORNL还与合作伙伴Orbital Composites(美国加利福尼亚州圣何塞)合作,寻求优化多材料机器人3D打印。研究人员正在努力使该系统能够打印热塑性或热固性长丝,从而在非平面表面上更准确地打印,并在热塑性不连续纤维部件上打印连续纤维。ORNL正在研究材料化学,而Orbital旨在完善机器和随附的软件。正在开发的应用包括无人机组件、工具以及汽车和风能部件。

持续的复合材料创新:CMC、生物材料等

无论有没有3D打印,MDF目前都活跃在许多复合材料领域,包括用于极端环境(如太空再入结构和核反应堆)的碳碳(C-C)材料。例如,Orbital Composites通过ORNL的MDF,正在尝试3D打印C-C火箭喷嘴。ORNL也在研究C-C工具-有益的,因为它具有接近零的热膨胀。与项目合作伙伴桑迪亚实验室(美国新墨西哥州阿尔伯克基)的另一项合作重点是用于各种国防和航空航天应用的C-C和陶瓷基复合材料(CMC)应用。

生物基材料开发也是一个关键的重点领域,特别是用于3D打印的生物基原料,由ORNL高级研发科学家Soydan Ozcan博士领导。ORNL与缅因大学先进结构和复合材料中心(UMaine,Orono,缅因州,美国)密切合作,开发纤维素纳米原纤维(CNF)并使用各种制造工艺应用这些材料。在与UMaine的一个试点项目中,使用CNF材料在UMaine的60 x 22英尺构建体积LFAM打印机上建造了两个用于七件式100英尺海上风电叶片的模具。在这个项目中,ORNL完成了材料和设备开发。

另一个专注于可持续发展的团队正在研究包括风力叶片在内的复合材料部件的实验室规模回收方法。这里的系统采用碎纸机和水射流切割机来探索加工/粉碎报废(EOL)零件的新方法。再利用案例也在评估中,例如将回收的切碎材料放入3D打印颗粒中,以反馈到BAAM打印机中。

专注于EOL和可持续性。 ORNL在报废(EOL)解决方案上的工作包括风力叶片的水射流切割(如图所示),然后通过3D打印或其他工艺进行粉碎和再利用。图片来源:CW

美国能源部位于ORNL的碳纤维技术设施(CFTF)距离MDF有30分钟车程,运行着一条全尺寸的碳纤维生产线,使技术人员能够试验和优化碳纤维生产的各个方面以及下线碳纤维的性能。位于CFTF工厂的BAAM打印机和拉挤系统可以立即从新制造的纤维中制造零件。正在进行的努力包括用煤炭制造低成本,高质量的碳纤维,以及在生产过程中以使其本质上抵抗雷击的方式进行处理的碳纤维 - 无需为飞机或风力涡轮机部件提供额外的雷击保护(LSP)。

根据ORNL先进复合材料制造小组负责人Vlastimil Kunc博士的说法,CW的巡演几乎没有触及ORNL及其合作伙伴继续在MDF所做的工作的表面。“明天的许多创新今天就开始了,”他说。