AIM3D评估PA6GF30复合挤出建模3D打印测试的潜力

试样材料分析。照片来源,所有图片:AIM3D

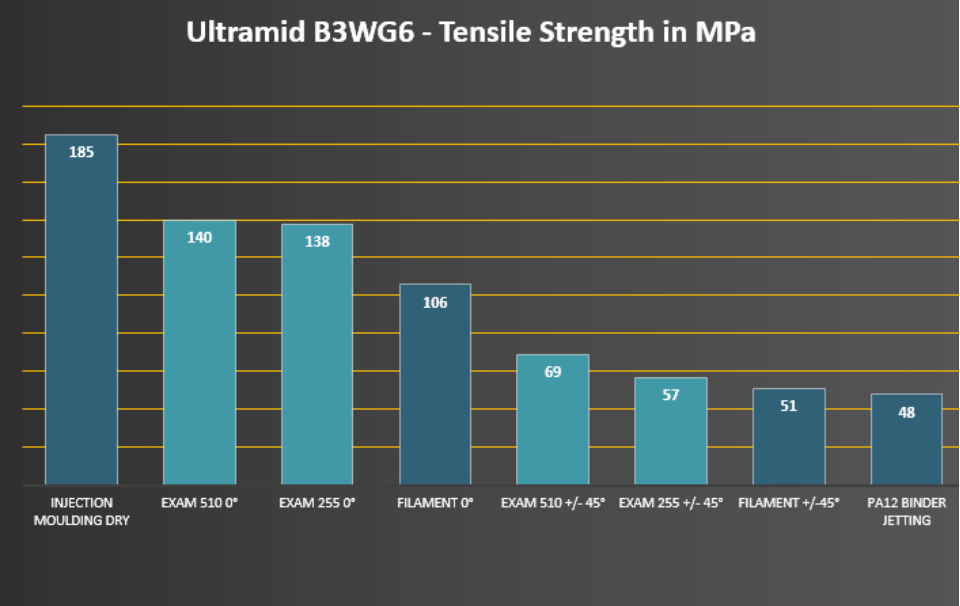

AIM3D GmbH(德国罗斯托克)是罗斯托克大学的一家分拆公司,旨在大幅降低金属零件增材制造(AM)的成本。AIM3D与该大学合作,使用PA6GF30胶带(巴斯夫(德国路德维希港)Ultramid B3WG6)进行了一系列测试,这是一种玻璃纤维增强的聚酰胺材料,以确定复合挤出建模(CEM)3D打印工艺的潜力。在AIM3D ExAM 255和ExAM 510机器上打印测试样品,并将试样的拉伸强度与注塑成型和传统3D打印等替代工艺进行比较。据说对材料测试的评估得出的结论是,打印的PA6GF30优于其他3D打印工艺,几乎达到了注塑成型的拉伸强度。

AIM3D指出,PA6GF30是工业批量生产应用中常用的材料,如汽车,专用机器制造或设备技术,因为它结合了高机械性能与耐温性和耐介质性。据报道,PA6GF30组件也非常适合在工作温度允许的情况下替代金属或铝部件。

关于机械性能,例如拉伸强度,通过在AIM3D ExAM 255和ExAM 510系统上3D打印玻璃纤维增强聚酰胺获得了非常高的值(见图1)。与使用长丝材料的粉末床工艺或3D打印工艺相比,AIM3D报告称CEM工艺系统具有接近热塑性塑料注塑成型工艺的拉伸强度。

测试结果

- 使用巴斯夫PA6GF30材料的CEM工艺成功生产出具有精细印刷分辨率的复杂、精密零件。

- CEM技术仅适用于中小型生产运行和快速原型设计。然而,与注塑成型或其他传统的3D打印工艺相比,CEM实现了功能集成,仿生机会和选择性密度。

- PA6GF30 的高拉伸强度和高连续工作温度证明了其替代材料密集型铝制零部件。

先,在带有PA6GF30的ExAM 255和ExAM 510机器上打印了拉伸棒。3D打印网的取向是可变的 - 0°用于与拉伸方向一致的铺层(纤维的取向也在拉伸方向上),±45°用于交替方向为±45°的模式。与注塑成型的PA6GF30,可比较的PA6GF30长丝和通常用于3D粉末床打印的PA12材料进行了比较。

AIM3D表示,图1表明CEM技术接近注塑成型值,但与长丝相比具有显着优势。这种现象主要归因于巴斯夫PA6GF30材料的原始颗粒含有长达3毫米的玻璃纤维,可以承受更长时间的拉伸力。相比之下,由于技术原因,据报道,长丝中的纤维长度更短。通常,纤维增强(GF)和纤维填充(如果仅使用短纤维)是有区别的。

终,测试证明PA6GF30在3D打印时的高强度和130-150°C的高连续工作温度相结合,使其成为一种普遍适用的材料。结合CEM系统上优化的可印刷性,将来可以打印多功能应用,例如夹具或搬运工具(通常由铝铣削而成,这是一种材料密集型工艺)。总而言之,AIM3D表示,在成本(单位成本)以及3D打印组件的增强性能参数方面有许多积极的方面。

此外,与传统制造的组件相比,3D打印的特殊吸引力在于通过3D打印兼容的设计方法进行“功能集成”。功能集成意味着可以在一个打印过程中制造组件。AIM3D生产了一个由PA6GF30制成的配备电机安装的挤出机外壳,作为该过程的演示,其中电机安装,墙壁中的两个空气管道,通风口和传感器安装都作为单个组件集成到外壳中。在传统的铝制零件生产策略中,必须从一个块铣削三到四个零件,从而导致原材料的浪费。此外,在设计阶段需要时间来设计一种解决方法,以避免使用槽钻等特殊工具,并对组件进行适当的形状拟合连接。编写CAM铣削程序所花费的时间也被消除,特别是对于小批量生产。手动装配工作大大减少,这也对零件的成本计算产生了积极影响。

PA6GF30通常难以用于3D打印。除了价格和获得它的挑战。然而,据报道,CEM工艺的独特之处在于,它能够使用没有长丝的市售颗粒,其中材料采购成本与没有模具成本的注塑成型相同。此外,3D打印提供了几何自由度(如底切),仿生设计机会或选择性密度(不同的强度,材料节省,选择性弹性)。

AIM3D席执行官Vincent Morrison博士说:“对于不含长丝的原材料,与注塑成型相当的价格是我们CEM 3D打印系统技术的一个优势。“使用PA6GF30,我们的ExAM 255机器能够生产具有精细打印分辨率的复杂,精致的零件,以及具有更大层厚度的大型结构部件,从而通过先进的3D打印实现大的成本效益。

当然,AIM3D指出,先进的3D打印工艺无法与大中型批量生产运行的注塑成型节省的成本相匹配。然而,在中小型生产运行和快速原型制作的情况下,3D打印占了上风,CEM工艺仍然被证明是铣削铝生产的合适替代品。