飞机制造的高效办法

据外媒报道,通过施塔德弗劳恩霍夫IFAM的自动化和机器人技术实现可持续和高效的飞机制造!

从大型CFRP部件的效率增强流线制造,到飞机垂直尾部的自动方向舵叉组件和热塑性CFRP整体框架的自动预组装,再到未来由热塑性纤维增强复合材料(FRP)制成的有前途的更轻的清洁天空2飞机机身的组装技术。新的轻量化材料和制造工艺不仅提高了效率并降低了成本,而且特别代表了实现气候友好型飞行的里程碑:在典型的客机中,每节省一公斤煤油每年可减少多达120公斤的消耗。科学家们提供了对当前以应用为导向的研究和开发工作的见解,他们正在德国施塔德的CFK NORD研究中心以1:1的比例进行。

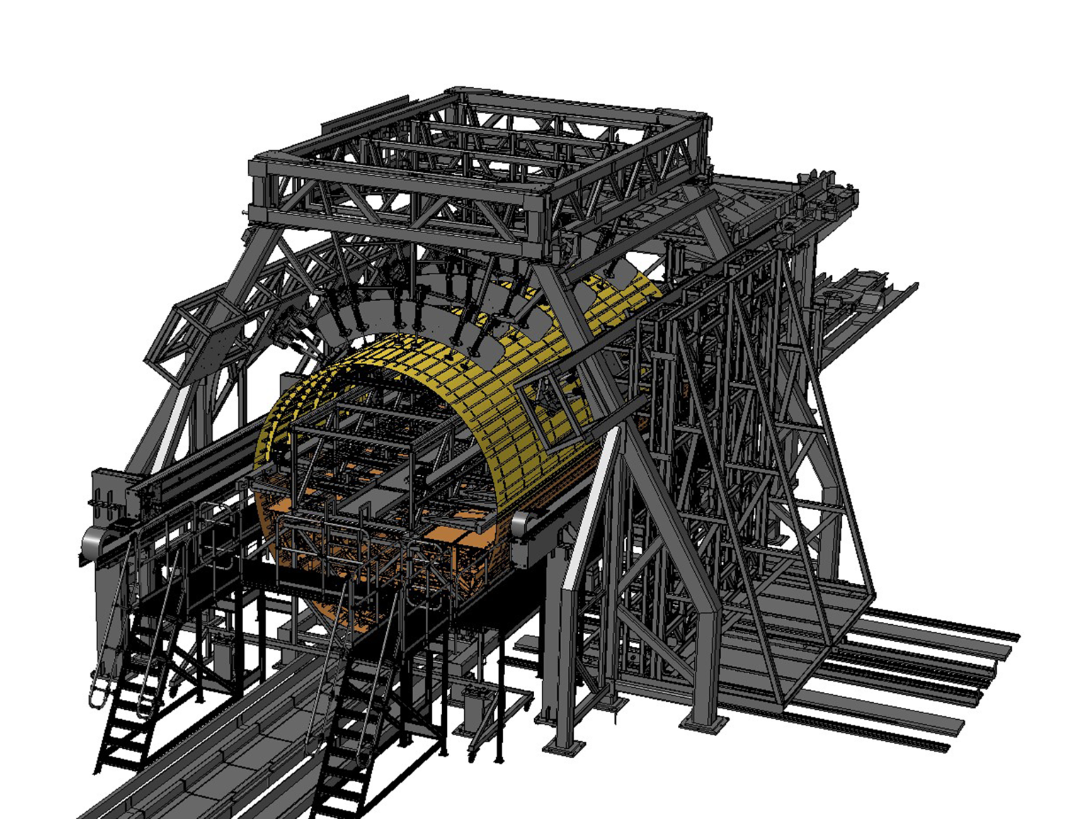

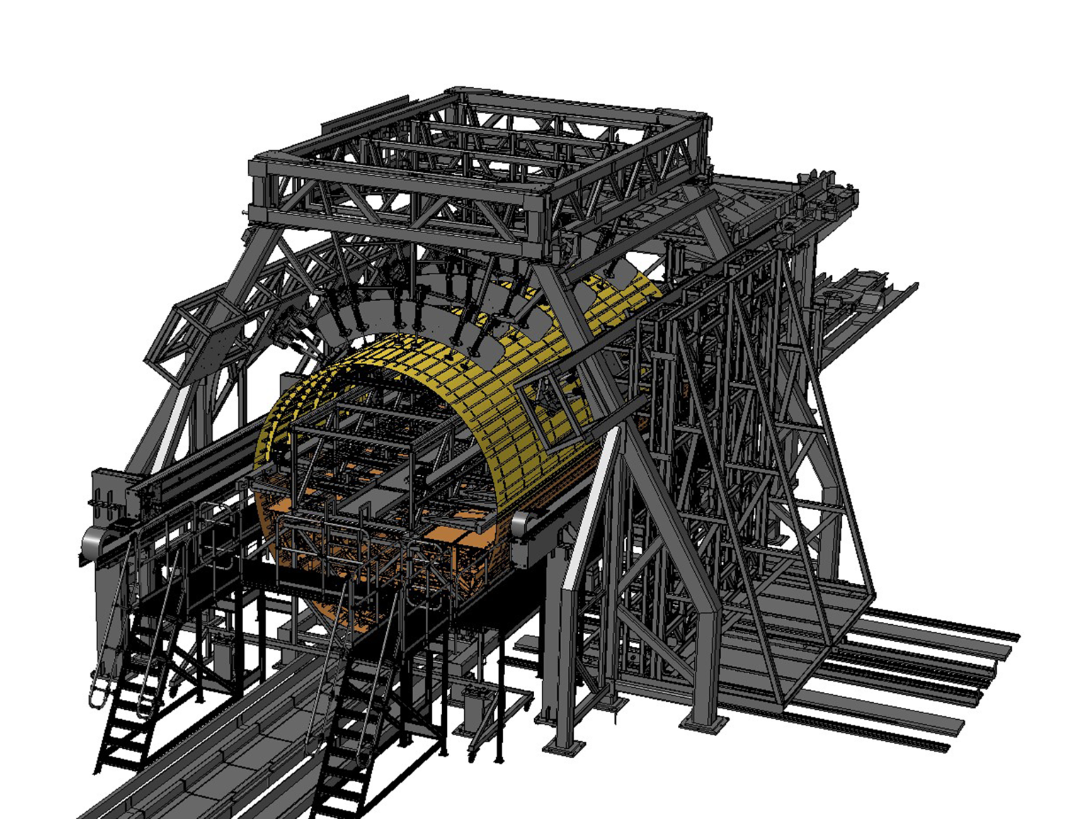

对飞机的需求增加和减少一氧化碳排放需要在飞机制造中采用新的方法和技术。一方面,通过减轻重量,显著提高生产率和环境兼容性,有一种有前途的方法:将热塑性塑料、碳纤维增强塑料(CFRP)飞机结构元件、整流罩部件和机舱系统元件组合成一个集成的结构模块。Clean Sky 2“多功能机身演示器”(“MFFD”)正在研究高度集成的热塑性飞机机身结构焊接组装的技术和经济可行性。这包括在施塔德建造一个1:1比例的演示器,具有各种接头设计和焊接工艺,该演示器正在与国际项目合作伙伴共同开发。除焊接工艺外,重点还在于结构的自动操作和装配,同时保持高的公差要求。

基于热塑性塑料的碳纤维增强塑料(CFRP)的整体框架是飞机制造朝着循环经济方向迈出的重要一步,因为这些塑料可以在固化后通过加热再次变形,更容易修复或回收。施塔德的Fraunhofer IFAM的专家在OSFIT子项目“机器人支持的自适应在线垫片工艺使用3D打印”中使用热塑性塑料的这种特性来开发这种整体框架的自动预装配工艺。为此,他们与项目合作伙伴一起,实现了虚拟间隙测量和机器人引导的间隙填充物作为连接技术的自动3D打印应用。

从大型CFRP部件的效率增强流线制造,到飞机垂直尾部的自动方向舵叉组件和热塑性CFRP整体框架的自动预组装,再到未来由热塑性纤维增强复合材料(FRP)制成的有前途的更轻的清洁天空2飞机机身的组装技术。新的轻量化材料和制造工艺不仅提高了效率并降低了成本,而且特别代表了实现气候友好型飞行的里程碑:在典型的客机中,每节省一公斤煤油每年可减少多达120公斤的消耗。科学家们提供了对当前以应用为导向的研究和开发工作的见解,他们正在德国施塔德的CFK NORD研究中心以1:1的比例进行。

清洁天空2 - “MFFD” - 未来的飞机机身 - 使用热塑性塑料CFRP进行新机身设计的组装技术

在虚拟飞机机库中,ILA 2022的参观者将有机会使用VR眼镜单独探索Clean Sky 2“多功能机身演示器”(“MFFD”),该眼镜目前正在Stade的Fraunhofer IFAM以1:1的比例建造。未来飞机机身重量的显着减轻源于新设计,而这种设计又通过在范围内次使用热塑性纤维复合材料而可用于该应用领域。对飞机的需求增加和减少一氧化碳排放需要在飞机制造中采用新的方法和技术。一方面,通过减轻重量,显著提高生产率和环境兼容性,有一种有前途的方法:将热塑性塑料、碳纤维增强塑料(CFRP)飞机结构元件、整流罩部件和机舱系统元件组合成一个集成的结构模块。Clean Sky 2“多功能机身演示器”(“MFFD”)正在研究高度集成的热塑性飞机机身结构焊接组装的技术和经济可行性。这包括在施塔德建造一个1:1比例的演示器,具有各种接头设计和焊接工艺,该演示器正在与国际项目合作伙伴共同开发。除焊接工艺外,重点还在于结构的自动操作和装配,同时保持高的公差要求。

热塑性塑料CFRP整体框架的自动预装配 - 3D打印作为连接技术

此外,新开发的减重热塑性CFRP整体框架,可在横向加固飞机机身,热塑性间隙填充物(垫片)将成为ILA 2022上“OSFIT”(“一次性完全集成热塑性框架”)展览的重点,以及相关视频。未来,自动化、智能化、精密化的预装配过程将取代之前将这些热塑性整体框架装配到飞机机身上的耗时的手动步骤,从而不仅提高了生产率,还降低了成本。基于热塑性塑料的碳纤维增强塑料(CFRP)的整体框架是飞机制造朝着循环经济方向迈出的重要一步,因为这些塑料可以在固化后通过加热再次变形,更容易修复或回收。施塔德的Fraunhofer IFAM的专家在OSFIT子项目“机器人支持的自适应在线垫片工艺使用3D打印”中使用热塑性塑料的这种特性来开发这种整体框架的自动预装配工艺。为此,他们与项目合作伙伴一起,实现了虚拟间隙测量和机器人引导的间隙填充物作为连接技术的自动3D打印应用。