重磅!2022JEC复合材料创新奖获奖名单出炉

自20多年前创立以来,JEC 复合材料创新奖每年都会彰显复合材料行业参与者之间的成功项目和合作。本届竞赛特别关注了大约203家公司和499家合作伙伴,表彰他们在复合材料创新方面的卓越表现。

颁奖仪式于2022年4月26日在巴黎举行。评审团成员、创新奖入围者和获胜者都出席了颁奖仪式的现场,但重要的是,因为它是现场直播的,所以各地的许多人聚集在一起观看。就在JEC World举办前7天,人们对创新奖的热情高涨,这是复合材料行业渴望重聚并确保复合材料创新未来的一个好兆头。

以下是各个类别的获奖者:

1

航空航天 – 应用

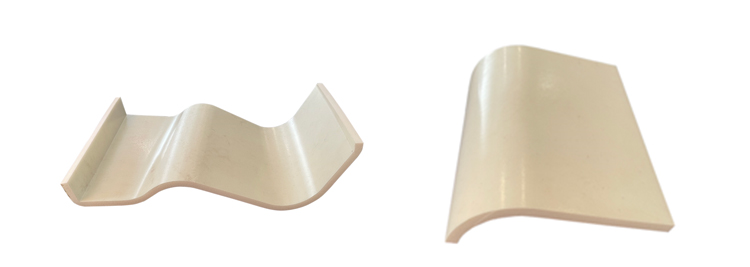

用于机舱内部的100%热塑性塑料板

公司:戴铂Diab(瑞典)

合作伙伴:法国Rescoll、荷兰AkzoNobel、法国Roctool SA

描述:戴铂为航空航天机舱内部开发了一种 100% 热塑性和可回收的夹芯板,能够应对当前的挑战,例如可持续性、生产率提高等。开发的 100% 热塑性塑料 (TP) 夹芯板由 TP 蒙皮和DiabDivinycell TP 泡沫芯制成。TP 蒙皮可以直接焊接在泡沫芯上,无需使用胶膜。该开发中使用的所有材料都已在各种航空航天原始设备制造商处获得认证,并已用于如今的批量生产。因此,这一研发是航空航天机舱内部的具体短期解决方案。

主要优势:

1. 可回收板材

2. 大幅减少生产时间

3. 重量减轻和成本节约

4. 符合REACH 法规(无酚醛)

5. 一步工序

2

类别:航空航天—工艺

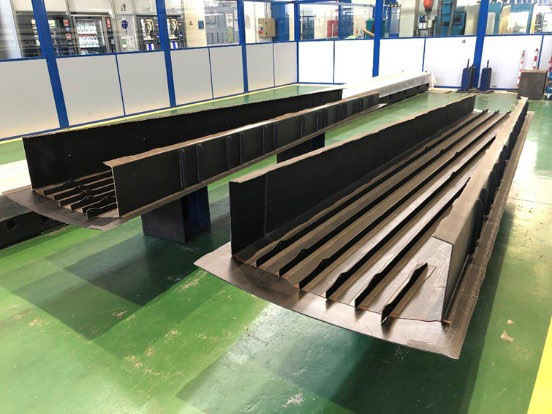

创新的灌注机身制造系统

公司:MTorresDisenosIndustriales S.A.U. (西班牙)

合作伙伴:空中客车防务与航天公司(西班牙)

描述:用于机翼集成扭力盒的自动化OOA便携式制造系统(包括一步成型部件中的蒙皮、桁条、翼梁和加强筋),从而免去了组装过程和紧固件。MTorres为空中客车公司实施并测试了一种创新的机身制造系统。IIAMS 项目(创新灌注机身制造系统)Cleansky 2 的主要目标是开发一种创新的试点系统,以制造一种集成的复合材料翼盒结构。空中客车公司设计了该部件。MTorres负责设备和示范部件的设计和制造。翼盒采用OOA灌注制造。结构件使用干纤维进行自动铺纤。蒙皮采用3D铺层成型,结构件其余部分采用2D 铺层和热成型。

主要优势:

1.非热压罐一次性灌注

2. 自动化工艺

3.部件一体化,无紧固件

4.便携,低成本

5.节能,重量轻

3

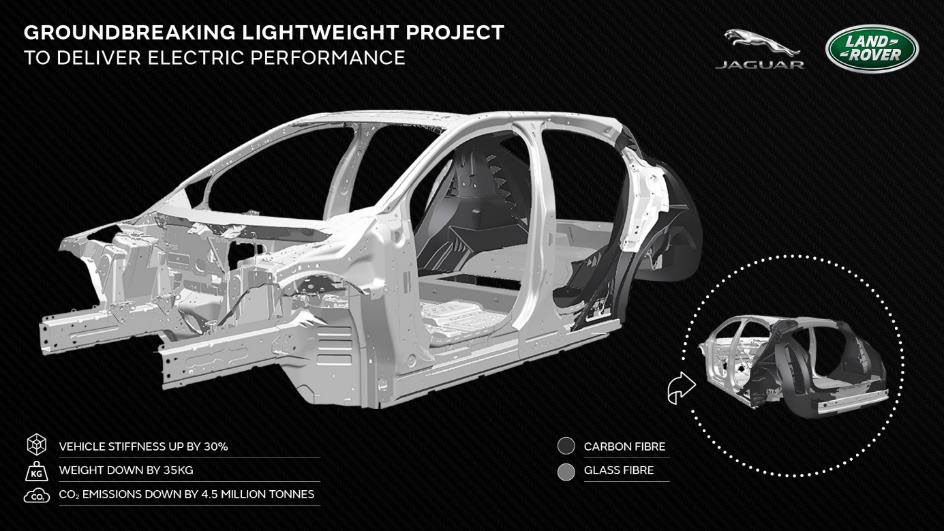

类别:汽车&道路运输—结构件

TUCANA

公司:捷豹路虎(英国)

合作伙伴:Broetje Automation UK Ltd、CCP Gransden Ltd.(英国)、Expert Tooling & Automation Ltd.(英国)、东丽国际贸易公司(英国)、华威大学(英国)和 CFMS Ltd.(英国)

描述: TUCANA 是未来蓄电池电动汽车 (BEV) 的推动者,通过重新设计捷豹 I-Pace 的整个后部车身结构得到证明。与使用 RTM 或热压罐技术的传统织物制造(不适用于大批量(每年 40,000 多辆)周期时间和商业案例)不同,TUCANA 专注于优化材料的使用和大化 MPa/kg。为了实现这一点,拓扑优化帮助定义了主要负载路径,从而制造了铺放快速固化连续碳纤维或玻璃纤维 单向带(UD)形成的结构骨架。为了在这个骨架周围加上构件并将UD连接在一起,使用了碳纤维片状模塑料和玻璃纤维片状模塑料来达到低成本、快速周期时间和高设计自由度(能够实现传统织物无法(轻易)实现的复杂3D 形状和错综复杂的设计特征)。量身定制的材料、特定的成型参数和专有的建模方法是成功的关键。

主要优势:

1.更轻的车身结构

2. 减少二氧化碳排放,作为采用电动汽车的推动力

3、车身结构更坚固,应对BEV结构要求

4. 减少零件数量——减少能源、占地面积、物流(即更少的卡车)

5. 易于采用,符合汽车制造流程和基础设施

4

类别:汽车和道路运输—表面

FRP中柔性太阳能薄膜的无缝集成

公司:奥迪公司(德国)

合作伙伴:Mubea Carbo Tech GmbH(奥地利)和 Apollo Power Ltd.(以色列)

描述:使用高压树脂传递模塑工艺将柔性太阳能薄膜无缝集成到汽车纤维增强塑料部件(车顶、引擎盖等)中,以实现大批量应用。通过注入自熄性聚酯树脂和双轴向玻璃纤维织物,制造了3000平方米的复合材料框架,其中大的框架高4米,长6米,仅重250公斤。该创新包括使用 Mubea Carbo Tech(奥地利)的 HP-RTM 工艺将来自 Apollo Power(以色列)的非封装柔性太阳能薄膜集成到纤维增强塑料部件中。终端产品显示出卓越的成果,包括佳太阳能效率 (>200Wp)、轻量化设计(比标准太阳能玻璃屋面轻至少 50%)以及符合汽车质量标准。终,由天然纤维(例如亚麻)、生物树脂和太阳能薄膜等可持续材料制成的部件可以极大地减少二氧化碳排放量。此外,还可以实现具有更高悬垂度的复杂3D 形状,因此该技术可以迁移到其他部件和行业(例如铁路或航空航天)。

主要优势:

1.轻量化设计(比太阳能玻璃车顶轻50%以上)

2. 具有高美学和设计自由度的A级表面

3. 范围通过应用的太阳膜延伸

4. 采用快速固化树脂可实现高周期生产<20分钟/件

5. 有可能将柔性太阳能薄膜与天然纤维和生物树脂结合

5

类别:建筑与土木工程

热固性复合材料的结构再利用

公司:Windesheim(荷兰)

描述:热固性复合材料结构再利用的创新方法使报废(EOL)的热固性复合材料能够在新产品中重复使用。实现了这些材料的循环解决方案。在热固性复合材料的结构再利用方法中,报废产品被加工成更小的部分,如条带或薄片。这些更小的零件将被用作新产品的增强元件。尽管制作新产品的过程中必须添加一些新树脂和增强材料,但新产品完全由热固性复合材料组件构成,并且可以在使用期满或使用结束时再次以相同的方法重复使用。因此,该方法是热固性复合材料产品(如风轮叶片或复合材料船体)的循环解决方案。

主要优势:

1.报废热固性复合材料的循环解决方案

2.报废风轮叶片和复合材料船体解决方案

3.基础设施用热带硬木的替代方案

4.使热固性复合材料可循环使用

5.为行业提供良好的商业案例

6

类别:设计、家具与家居

Kairlin:一种新的可回收和可堆肥材料

公司:Kairos(法国)

合作伙伴:Ecotechnilin(法国)——南布列塔尼大学(法国)——朴茨茅斯大学(英国)

描述:Kairlin®是一种可回收和可堆肥的生物材料,可以根据循环经济方法制成和回收销售点和展示标牌,对环境影响很小。Kairlin®是一种亚麻聚-(乳酸)(PLA)增强复合材料板,开发有单片和夹层结构板形式。这些生物板材具有重量轻、易于加工、可控厚度和表面光洁等优点。在其生命周期的每个阶段,从组成它的亚麻种植到使用寿命结束,Kairlin®已经过工业规模的设计和验证,其成分和工艺具有高度可持续性。Kairlin®是在一个非常短的供应链中生产的,由在诺曼底(法国)种植和加工的亚麻制成。Kairlin®在一次压缩成型工序中进行加工,加工时间非常短,从而以低成本实现高产品性能。

主要优势:

1.印刷用镜面光洁度

2.环境影响小

3.轻量且机械性能高

4.使用期满后可回收和可堆肥

5.本土与循环经济

7

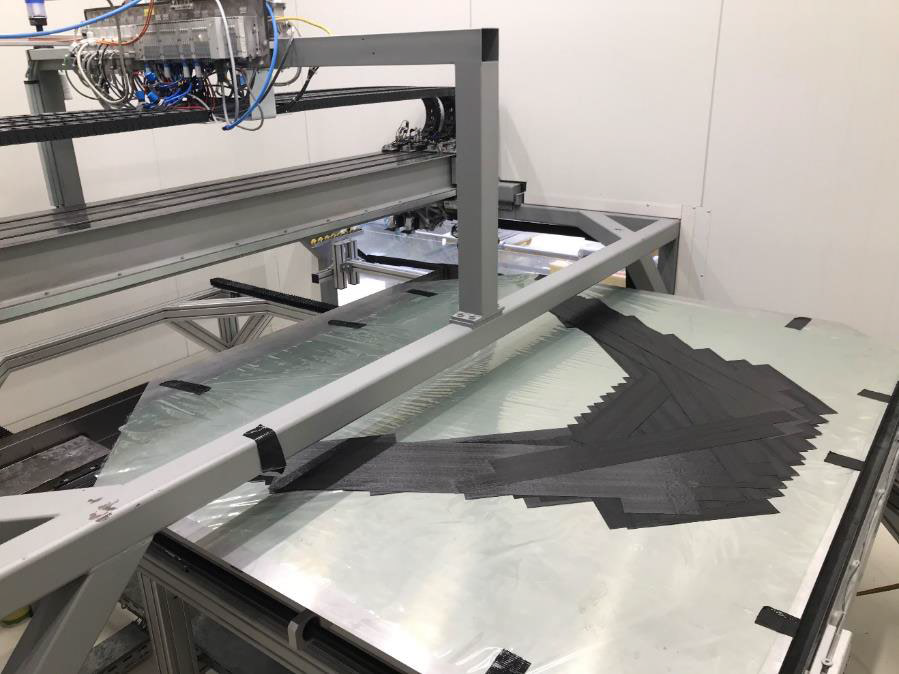

类别:设备与机械

缠绕未来 - Fibraforce技术

公司:Fibraworks GmbH(德国)

合作伙伴:Hille Engineering GmbH & Co. KG(德国)、SEM GmbH(德国) Quality Automation GmbH(德国)和Fibraforce AG(瑞士)

描述:Fibraforce技术:彻底改变真正定制的多轴向热塑性交叉铺设层合板的大批量生产,采用连续和超快速的缠绕工艺。轻量化设计是节约资源的关键技术,而复合材料是基石。它们变得越来越普遍,但通常涉及复杂流程和高成本。该项技术能够实现高效、大批量的多轴向纤维定向增强工艺,无论它们是基于干纤维还是热塑性复合材料。通过提供具有市场所需的纤维定向和铺层的可定制增强材料,并结合超快速、连续的和经济高效的生产技术的优势,该项技术提供了理想的轻量化解决方案,

主要优势:

1.以高达675kg/h的速度超快生产定制热塑性层合制品

2.可灵活且快速地加工各种材料组合

3.使热塑性复合材料在成本驱动的应用中更经济实惠

4.根据客户需求,精简生产并减少废料

5.提高复合材料轻量化设计的可持续性和效率

8

类别:海运和造船

由Voith “Carbon4Stack”制成的船用转子叶片

公司:Voith Composites SE & Co. KG(德国)

合作伙伴:J.M. Voith SE & Co. KG | VTA(德国)、Gurit(英国)和Cotesa GmbH(德国)

描述:Voith Inline Thruster CFRP 转子叶片采用Voith的预浸料叠层 (Carbon4Stack) 层压板制成,可为船舶行业提供终极的船舶机动性。Voith Inline Thruster (VIT)CFRP转子叶片的创新设计是Voith Composites、Voith Turbo、Gurit和Cotesa之间密切研发合作的结果。叶片采用Voith自动化机械(VRA NextGen)上的精密层压叠层(Carbon4Stack)制造。与传统材料相比,碳纤维转子叶片具有显而易见的优势:重量更轻、刚性更好、更耐腐蚀。

主要优势:

1.通过精密自动化层压实现更高的质量标准

2.更简便的制造过程带来更高的生产率

3.减少工序,降低生产成本

4.减少废料和制造垃圾

9

类别:可再生能源

可回收叶片

公司:西门子歌美飒可再生能源(丹麦)

合作伙伴:Aditya Birla Advanced Materials(印度)

描述:西门子歌美飒与Aditya Birla Advanced Materials公司合作设计、制造并准备安装个易于溶解和回收的海上风力涡轮机叶片。轻型结构是设计优质风力叶片和涡轮机的关键。复合材料是解决重量和强度之间问题折中的方案,是风电行业的技术。这种复合材料由坚固耐用的树脂制成,但很难降解和回收,所以大多数退役的叶片被填埋。可回收叶片提供了与西门子歌美飒相当的高质量和高寿命。退役后的叶片可通过在弱酸条件下溶解基体材料被回收,从而防止不必要的填埋。增强材料、芯材、塑料和金属零件容易以良好的质量和价值回收。基体材料作为热塑性材料被回收,具有较高的性能。然后,回收的基体材料和增强材料可以在适当的用途中重复使用。

主要优势:

1.低能耗回收工艺

2.减少生命周期影响

3.降低报废成本

4.不留废料,只有资源

5.采用方便,转为长叶片设计

10

类别:体育、休闲和娱乐

热固性和热塑性生物复合材料的快速粘合

公司:Bcomp Ltd. (瑞士)

合作伙伴:KTM技术有限公司(奥地利)、三菱化学先进材料有限公司(德国)、ALBA模具与工程有限公司(奥地利)和Altendorfer塑料技术有限公司(德国)

描述:这是款即将上市的产品,它用一种可逆和可回收的连接技术将赛车运动证明的天然纤维复合材料和以道路为重点的生物基热塑性塑料结合在一起。与 这项创新基于KTM的CONEXUS技术,该技术可通过直接化学键合将热固性材料和热塑性材料结合起来。可持续性正成为从体育休闲到移动出行的所有新发展和新技术背后的主要驱动力之一。按照这个理想,这个合作团体创造了Bcomp的ampliTex™ 亚麻织物,用以取代碳纤维和玻璃纤维,并用一种生物基热塑性PA6替代传统的PA6。重要的是,耦合层将这些不同类型的材料结合在一起,而把产品加热到热塑性塑料的软化温度时,则可以使它们分离。这为两种技术提供了合适的寿命终止时的选择。

主要优势:

1.可扩展性:粘合热固性和热塑性材料

2.可持续性:高性能可持续原材料

3.寿命结束:复合材料的可行报废方案

4.设计: 展示可持续性能

5.功能化:每种需求的佳材料