先进复合材料飞机发展探秘(3)

在为期十多年的项目过程中,复合材料可负担性规划团队针对一体成形结构和胶结式结构,完成两项重要的技术开发︰真空辅助树脂转注成模(Vacuum-assisted Resin Transfer Molding)以及π形接头(Pi joint)。

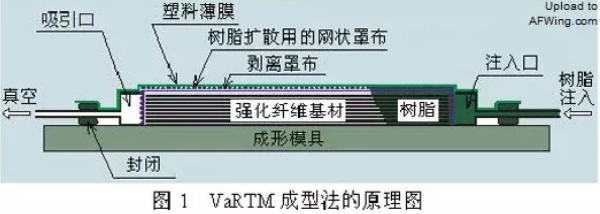

真空辅助树脂转注成模多年来被广泛用于大型游艇制造上,是把干燥的复合材料纤维布叠放在模具(mold)内,通过略低于大气压的真空压力,把液态树脂灌入复合材料纤维叠层间,再低温(相对于热压炉(autoclave)内温度而言)固化(cure)的一种工艺,和传统的把复合材料放入热压炉加以固化的方式相比较有两个很大的优点︰一、不需要热压炉,因此可省下不少的设备投资成本,零件尺寸也不会被热压炉的大小所限制;二、典型的真空辅助树脂转注成模程序中,树脂是在较低的温度固化,夹持零件的工具采用中等密度的纤维板(fiberboard)即可,不必使用热压炉中所需的耐高温材料。

真空辅助树脂转注成模所需的真空压力只需要抽干塑料薄膜中的空气就能获得 真空辅助树脂转注成模工艺中的真空压力不到1.05千克/平方厘米,远小于热压炉内7.03千克/平方厘米的压力,无法充分挤压复合材料纤维布,因此会有多余的树脂残留在叠层间。与热压炉比较,此工艺制出的复合材料零件一般会较厚、较重。但大尺寸热压炉的设备投资成本相当昂贵。NASA为固化一个直径10米的太空发射载具桶形复合材料结构,曾建造了一座直径12米,长24米的热压炉,事后检讨直接制造成本大约是4000万美元,但安装及后续操作、维持经费则高达6000万美元。由于国防经费逐年紧缩,美国国防部对未来武器研制要求是必须时间短、价格便宜,所以美国空军认为只有发展上述不需热压炉(Out-of-autoclave)的复合材料制造工艺,才能满足这两项要求。

NASA耗资巨大的热压炉 虽然航空工业界多年来也有真空辅助树脂转注成模的使用经验,但都用在次要结构上,CAI需要证明这种工艺也能有效应用在主要结构的制造上。CAI为此制造了各种全尺寸飞机结构零件,包括类似F-35的一体式前机身、机翼、垂直尾翼;类似X-45A的油箱及机翼贯穿结构(wing carry-through);类似X-45C的机翼;C-17运输机的加劲蒙皮主轮舱门,以验证该工艺做出的结构零件,不论在复合材料内的纤维含量还是每片材料的厚度都能和热压炉零件相媲美。

NASA耗资巨大的热压炉