简述几种常见复合材料成型工艺的优缺点:拉挤成型、RTM及其他注塑工艺

05 拉挤成型(Pultrusion)

5.1、工艺概念

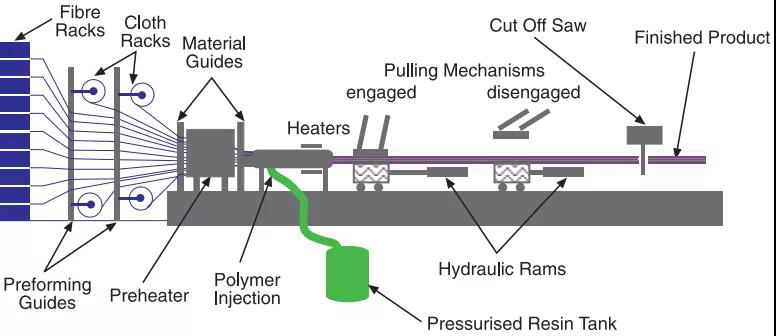

将纤维从筒子架中拉出通过树脂浴,然后通过加热的模具。模具完成纤维的浸渍,控制树脂含量,并在材料通过模具时将其固化成终形状。然后,该固化型材自动切割成一定长度。也可将织物引入模具,以提供除0°以外的纤维方向。尽管拉挤成型是一个连续的过程,会产生恒定横截面的轮廓,但允许将一些变化引入横截面中。这个过程将材料拉过模具进行浸渍,然后夹在模具中进行固化。这使得该过程不连续,但可以适应横截面的微小变化(如图5所示)。

图5 拉挤成型工艺示意图

5.2、主要材料

树脂基体一般为环氧树脂、聚酯、乙烯酯和酚醛树脂,而纤维类型没有限制。

5.3 、主要优势

i) 这是一种非常快速、经济的材料浸渍和固化的方法。

ii)树脂含量可精确控制。

iii)纤维成本小化,因为大部分来自筒子架。

iv)层压板的结构性能非常好,因为型材中纤维顺直,并且可以获得高纤维体积分数。

v) 树脂浸渍区可以封闭,从而限制挥发物排放。

5.4、主要缺点

i) 仅限于恒定截面或接近恒定的截面构件

ii)加热模具的成本可能很高。

5.5、典型应用

用于屋顶结构、桥梁、梯子、框架的梁和大梁。

06 树脂传递模塑(Resin Transfer Moulding,RTM)

6.1 工艺概念

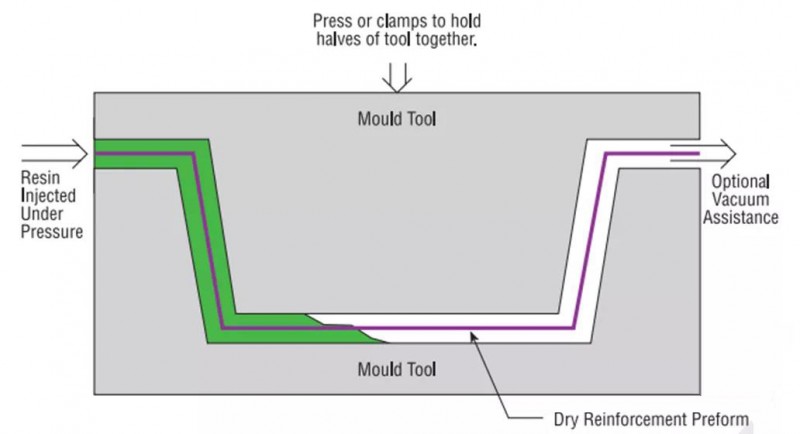

织物作为干燥的材料堆放,这些织物有时被预压成模具形状,并由粘合剂粘合在一起,然后将这些“瓶坯”更轻松地放入模具中。随后将第二模具夹持在模具上,并将树脂注入型腔。也可以将真空施加到模腔上,以帮助树脂被吸入织物中。这被称为真空辅助树脂注射( Vacuum Assisted Resin Injection,VARI)。一旦所有的织物都被润湿,树脂入口就会关闭,层压板就可以固化。注射和固化都可以在环境温度或高温下进行(如图6所示)。

图6 RTM工艺示意图

6.2 主要材料

树脂通常可以采用环氧树脂、聚酯树脂、乙烯基酯和酚醛树脂,但双马来酰亚胺等高温树脂也可在较高的工艺温度下使用。纤维类型不限,缝制的材料在此过程中效果很好,因为间隙允许快速进行树脂运输。一些特别开发的织物可以帮助树脂流动。

6.3 主要优点

i) 可以非常低的空隙率获得高纤维体积的层压板。

ii)由于封装了树脂,因此具有良好的健康和安全性以及对环境的控制。

iii)可能减少劳动力。

iv)组件的两侧都有一个模制表面。

6.4 主要缺点

i) 配套的模具价格昂贵,而且为了承受压力而很重。

ii)一般仅限于较小的部件。

iii)可能会出现未浸渍的区域,从而导致非常昂贵的报废零件。

6.5 典型应用

小型复杂飞机及汽车零部件、火车座椅。

07 其他注塑工艺(SCRIMP, RIFT, VARTM等)

7.1 工艺概念

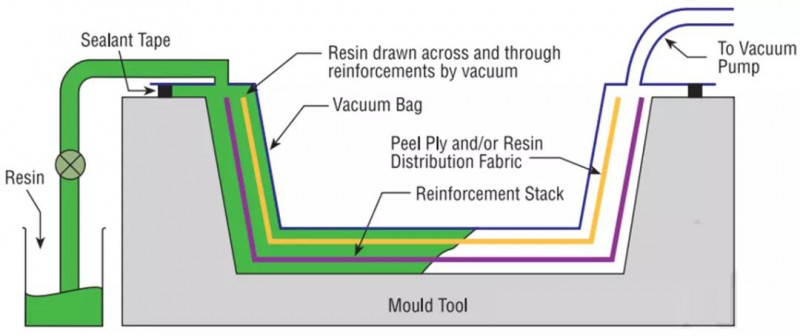

与RTM工艺类似,织物作为干燥的材料叠堆放置,然后用剥离层和编织型非结构织物覆盖纤维堆,随后对整个干堆进行真空袋装,一旦袋装泄漏消除,树脂就可以流入层压板。树脂容易在非结构性织物中流动并从上方润湿织物,从而有助于树脂在整个层压板上的分布(如图7所示)。

图7 其他注塑工艺示意图

7.2 主要材料

树脂一般为环氧树脂、聚酯和乙烯基酯。增强纤维为任何常规织物,缝制的材料在此过程中效果很好,因为间隙允许快速进行树脂运输。

7.3 主要优点

i) 与上述RTM一样,但只有部件的一侧有模制饰面。

ii)由于一半的工具是真空袋,且主工具所需的强度较低,因此工具成本较低。

iii)可以制造高纤维体积分数和低空隙率的非常大结构件。

iv)标准湿铺工具可在此过程中进行修改。

v)一次操作即可生产带芯结构。

7.4 主要缺点

i)相对复杂的过程,能够在不需要修理的情况下,在大型结构上持续良好地运行。

ii)树脂的粘度必须非常低,因此必须具有机械性能。

iii))可能会出现未浸渍的区域,从而导致非常昂贵的报废零件。

7.5 典型应用

小型游艇、火车和卡车车身面板、风能叶片。