杨超凡:新民机为什么要用热塑性碳纤维复合材料

波音 787、空客 A350 的机身和机翼是用热固性碳纤维复合材料制造的。 使用复合材料的好处,简述如下:

减重是复合材料使用的大优点之一。复合材料的密度只有铝的 60%,因此它们的强度重量比比金属高得多,有时甚至高达20%。一般说法, 相同结构使用复合材料要比使用金属轻 20%。

解决了飞机的疲劳问题。金属飞机的疲劳问题,长期困扰着工 程技术人员。疲劳是指,金属飞机在多次重复变化的载荷作用后,应力值虽然始终没有超过材料的强度极限,甚至比弹性极限还低的情况下就可能发生 破坏。

由于复合材料强度重量比比金属高,客舱的压力可以提高。金属 飞机的座舱压力相当于,海拔 2400 公尺的压力。复合材料飞机座舱压力相 当于海拔1800公尺的压力。客舱玻璃比金属飞机客舱玻璃大 2/3。复合材料不腐蚀,因此座舱内可以加湿。树脂基碳纤维复合材料,对声波有阻尼作用、 吸收声波能量,因此降低客舱的躁音。这几方面的共同作用,提高了座舱的舒适度。

树脂基碳纤维复合,其中树脂俗称“塑料”。塑料的设计、制造优势在于,零件综合集成。零件综合集成的结果是零件数量减少、连接件减少、连接用的紧固件也减少了。

机翼使用复合材料制造,除了解决疲劳问题,还给空气动力带来很大的好处。机翼蒙皮是在凹模中用复合材料模塑成形的。蒙皮外形准确、 且光滑流线,再加上它与长桁连接不用铆钉。装配好的机翼,比金属机翼阻力小。

复合材料比强度高,机翼做的比金属机翼薄。薄机翼阻力小。特别复合材料机翼,可以做到比金属机翼展弦比大。展弦比大,机翼的升力就 大。展弦比大就是机翼窄长,像滑翔机、太阳能飞机,为追求大的升力,都 有很长的机翼(展弦比特别大)。

综合上述好处,给飞机的用户航空公司带来更诱人的好处 — 节 省燃油。

波音 787 和空客 A350,全机表面几乎都是复合材料。全机喷漆不 再用油基漆,而改用水性漆。这样一来,施工简单又环保。

复合材料不腐蚀。波音 787、空客 A350,机体基本是长寿命的。 飞机在使用中节省了机体维护费用。

复合材料用量达到 50%的波音 787,全面改变了飞机制造工厂的面貌。

热固性碳纤维复合材料,其中基材树脂是以热固性树脂为主,添加固化剂、增韧剂和一些功能材料,组合的高分子混合物。常用热固性树脂: 环氧树脂、酚醛树脂、双马来酰亚胺、氰 酸酯、聚酰亚胺。热固性碳纤 维复合材料不足之处:

无论用何种制造工艺,制造过程中都需要固化的过程。波音 787、 空客 A350 的复合材料零件,在热压罐中高温、高压固化,需要 10 个小时。

热压罐,特别是制造 787、A350 机身、机翼零件所用的热压罐, 罐体庞大,建造和使用的费用很高。

预浸料(半固化片)库存期短,一般不超过6个月。运输、保管 要在-18°C 环境中进行。

在飞机制造中,除了蒙皮与长桁连接不用铆钉外。其它零的件连 接还得用大量铆钉。

回收、再利用困难。

热塑性复合材料的优点正好弥补了热固性复合材料上述不足之处:

热塑性树脂作为复合材料中的基材,它不需要固化剂。只需添加 1-2%的催化剂。使用中不需要固化,也就省去固化时间和建造、使用昂贵热压罐的投资。

用热塑性复合材料制造零件,只要加热、不需固化。它可以像铝 合金一样连续冲压和弯曲。

热塑性复合材料也可制成预浸带(单向带和无捻纱带),使用自动铺放(ATL 和 AFP)工艺。

热塑性复合材料比热固性材料具有更高的抗冲击性能。有很好的损伤容限。强度可高达 4 倍。

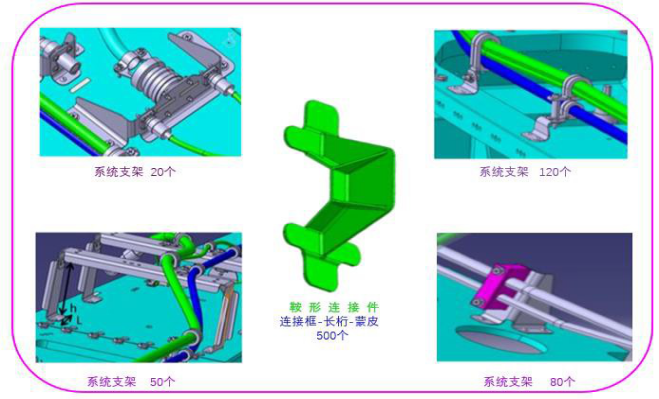

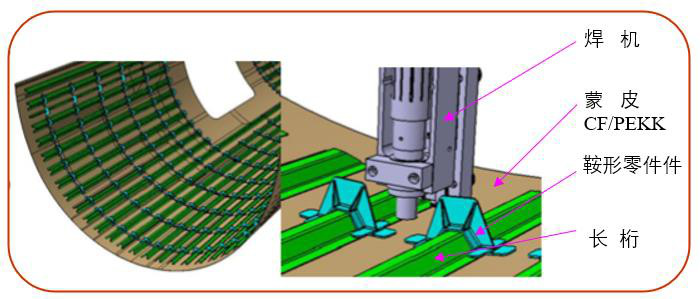

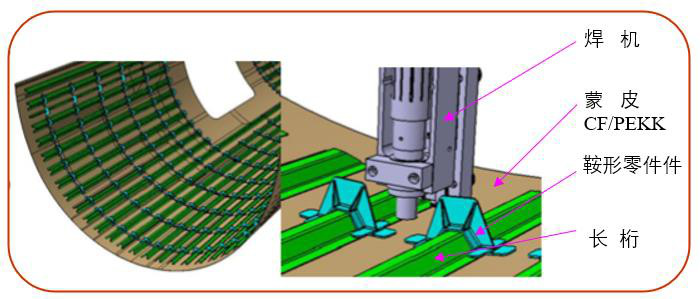

零件连接使用焊接,不用铆钉类的紧固件。这不仅省去钻孔、安装紧固件工时 ,还减轻重量。

零件连接不钻孔,保持了复合材料原有的强度性能。

材料没有严格、苛刻的运输、保管、使用期。

热塑性复合材料,可高温熔化树脂,分离出碳纤维。便于回收利用。

铝合金机体的 A320 已经生产了快 40 年了。空客早有打算研发碳纤维复合材料的“新 320”,以取代铝合金飞机。环氧树脂基(热固性)碳纤维复合材料,虽然成功的应用在 787和 A350上。但这种双通道、宽体飞机,主要用户是大型航空公司。需求的数量有限。两家制造公司每月各生产 10-15 架飞机,就能满足市场的需求。

航空公司对单通道、窄体飞机,需求量很大。空客规划“新 320”的产能是,每月制造出 70-100 架飞机。按此规划,若使用环氧树脂基(热固性)碳纤维复合材料,其制造工序中需要的固化时间,就很难接受。热压罐的建造、使用的费用,也会使成本增加。另外不能回收、再利用,也不符合 当今环保的要求。

欧洲、空客很早就投入热塑性碳纤维复合材料在民机上的应用研究。1996 年进入航线的 A380,其机翼前缘、上客舱地板梁是用热塑性碳纤维复合材料制造的。随后在公务机 G650 和直升机上较多的使用了热塑性碳纤维 复合材料。有了上述应用实践,所以在研发“新 320”的规划中,毫不犹豫地选择热塑性碳纤维复合材料,制造机身、机翼。

热塑性碳纤维复合材料要使用在大批量生产的“新 320”上,还有一些 难题:如树脂的价格高。高温度、高强度 PEEK 树脂价格是环氧树脂的6-8倍。树脂是颗粒状态,浸润纤维需要加热到近 400℃。由欧盟“地平线 2020”

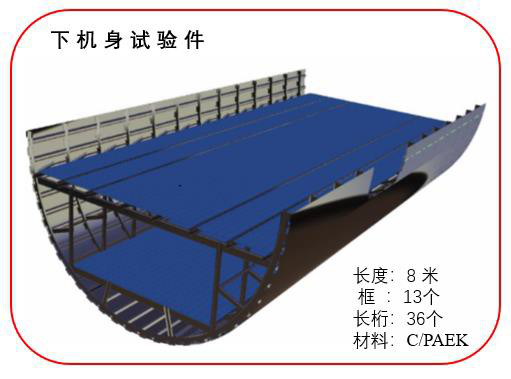

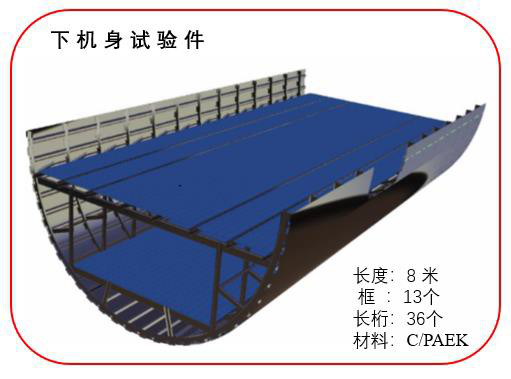

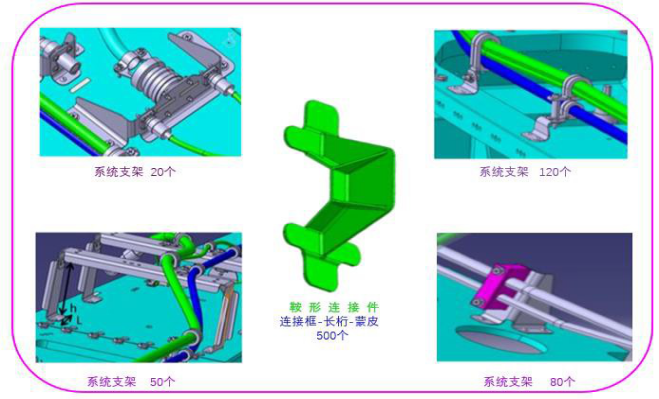

计划资助的“蓝天 2 号”计划,调动一切(包括民间)科研力量,针对飞机结 构的具体要求,分别开展应用研究。目前一批别开生面,创新的热塑性复合 材料的“新 320”结构件,展示在世人面前。如,机身客舱窗框、机身球面 框、发动机吊挂上梁、225 项连接角片。下面推出一些机身研发中的图片:

上述零件均用生产中热塑性复合材料的边角余料,回收 后分解出碳纤维和树脂。然后用注塑、模塑或 3D 打印 制造的。

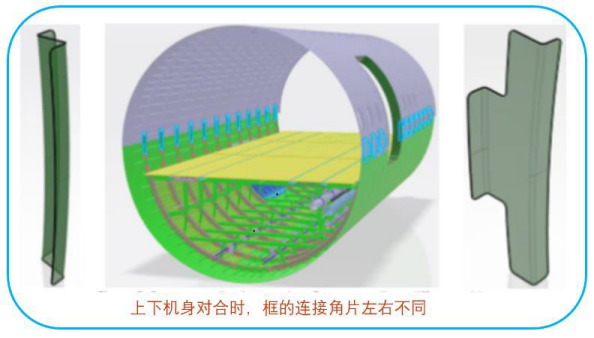

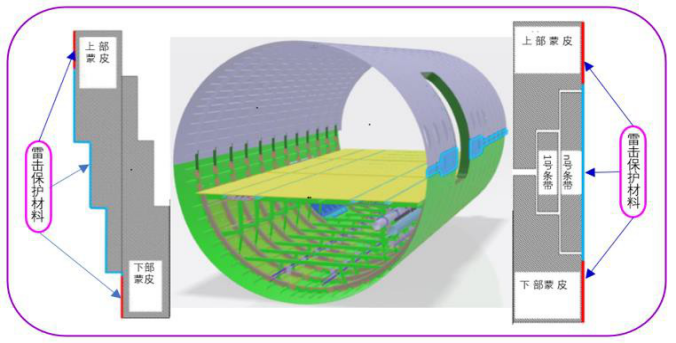

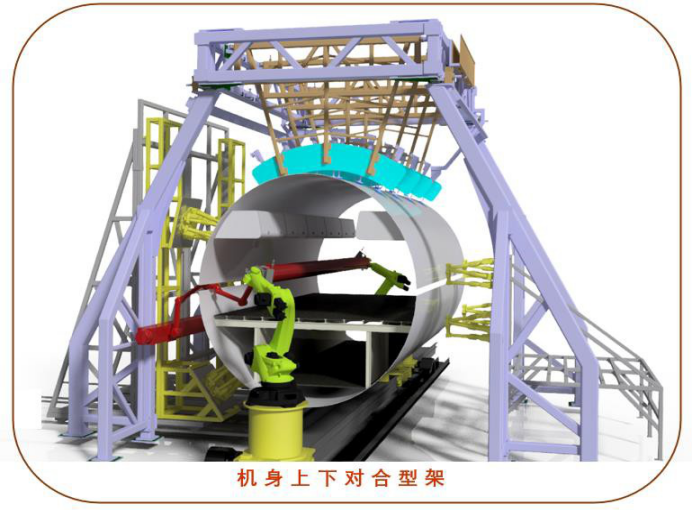

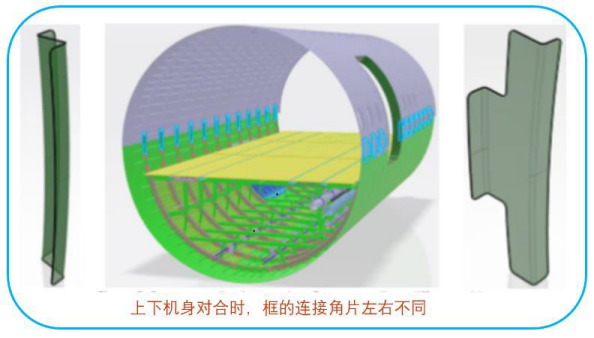

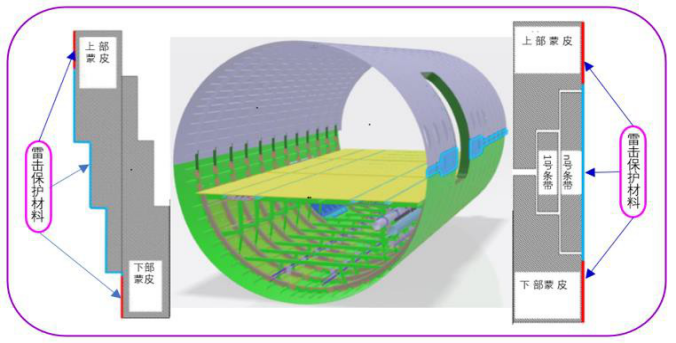

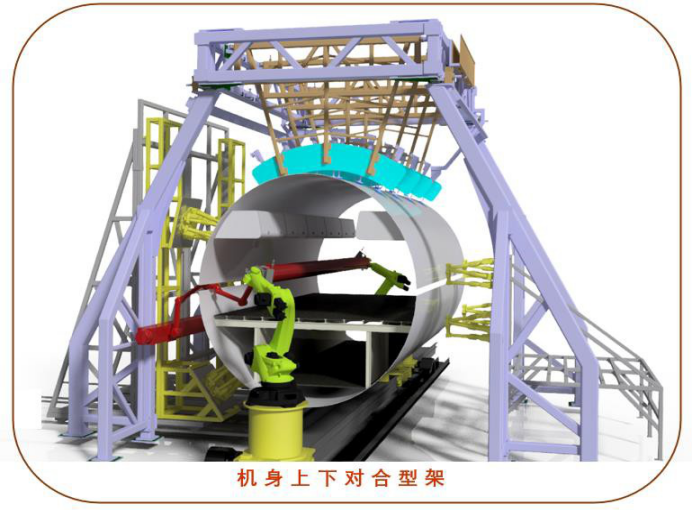

上下对合时,对合处的蒙皮呈阶梯状。在门框处增加对接条带。 门框与蒙皮是焊接的。对合处的蒙皮外面覆有雷击保护材料。

结论:

“新 320”使用热塑性碳纤维复合材料,主要由以下性能驱动的:1. 制造过程中不需要专门固化工序;2. 零件连接可用焊接;3. 热塑性碳纤维复合材料可回收、再利用。

“新 320”使用热塑性碳纤维复合材料,带来的竞争优势:A.可以达到每月制造 70-100 架“新 320”的产能;B.机身、机翼比现 A320 的各轻约 1000 公斤; C.机身、机翼的制造成本低于现 A320neo

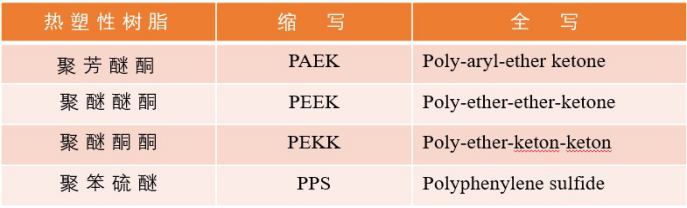

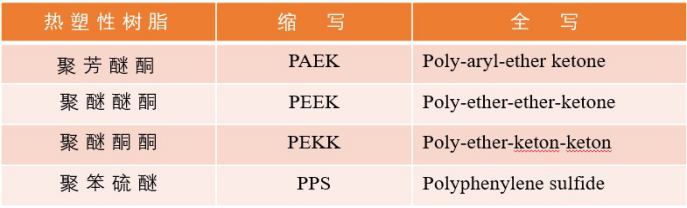

附:热塑性树脂中-英名词对照

附:热塑性树脂中-英名词对照