匈牙利制造商使用CEAD机器人挤出机来减少复合材料的工时和成本。

“我们用数控加工的聚氨酯泡沫和手工铺层GRP(玻璃纤维增强塑料)来制作模具,但这种方法涉及太多的劳动和浪费,” Rapid Prototyping(匈牙利布达佩斯)的所有者GyörgyJuhász解释说。他在12月购买CEAD机器人挤出机。“我们现在是使用30%短玻璃纤维增强聚丙烯的3D打印模具,将劳动时间减少了50%。”

快速原型技术协助海军工程师Akos Reder和Tamas Reder设计的Como Yachts和Narke的开发。

Juhász开始以造艇者的身份与composites公司合作。他的项目包括科莫(Como)游艇和纳克(Narke)电动喷气式飞机(Electrojet),Narke Electrojet可称为是上批批量生产的全电动个人水上飞机。他解释说:“在匈牙利不能在任何湖泊上使用石油燃料,而我们拥有欧洲第二大湖泊。我们正在为公司开发更多的电动船模型。 需要一种更快,更便宜的方法来为这些项目创建塞子和模具。”

CEAD机器人挤出机是Juhász去年的圣诞节发布的。 他说:“我已经有一台五轴数控机床,只是买了机器人挤出机打印头并附在上面。”数控机床的尺寸为4850 * 2635 * 1460毫米,使用带有Mach3运动控制器软件的步进电机。由Juhász于6年前设计和建造,当他去年购买了匈牙利制造的新CNC系统以接管铣削和加工时,就可以转换为3D打印机。

快速原型3D打印的复合模具用于生产复合外壳结构,该复合模具将由其客户Krismar转换为定制的重型卡车卧铺驾驶室。

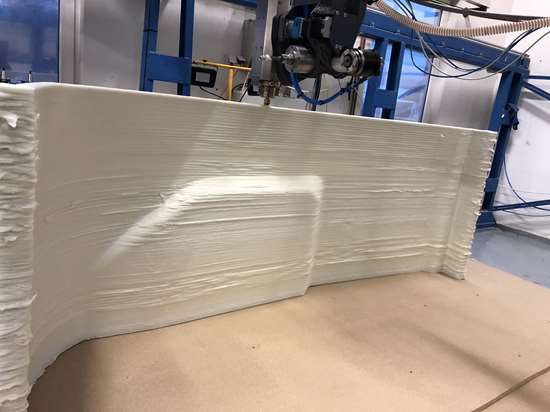

新3D打印系统完成的个项目是为定制卡车和拖车比利时制造商Krismar的复合轨枕驾驶室制作玻璃纤维模具。Juhász说:“这个组成部分的尺寸为2550 x 2200 x 1200毫米。我们希望印刷出尽可能大的厚度,以避免冷却时发生翘曲和变形。” 将30毫米的厚度印刷在每层15毫米的两层中,并使用将近400公斤的玻璃纤维增强聚丙烯颗粒。

模具印刷为四件,其中包括单独的左右侧裙。 他解释说:“我们将每件零件的成型面分别进行数控铣削,将它们拧紧并夹紧在一起,再涂上可打磨的胶衣,并用四层300克/平方米的切碎毡垫和聚酯树脂进行手工层压。”

快速成型技术使用安装在CNC加工系统中的CEAD机器人挤出机印刷模具。

该项目取得成功,3D打印节省时间,但Juhász表示有很多东西要学习。 “这种方法的大挑战之一是在打印后,需要使用铣床和软件找到0(原点)。 我们在垂直方向上进行打印,在水平方向上进行铣削,因此,每个操作的起点和方向都不同。” 印刷固体而不使用填充物价格昂贵 他解释说:“对于这个项目,我们才刚刚开始。使用颗粒的挤出机头比大型长丝打印机便宜,但打印填充物并不容易。 我们计划在将来印刷带有填充物的家具,因此我们会将所学到的经验应用于工具制作中。”