集成传感器确保和监控厚壁复合材料结构的制造

德国联邦经济和能源部资助的项目“灌注4.0”展示了光纤传感器对大型复合材料组件生产过程中的真空输液过程的有效监控。

“碳纤维增强复合材料CFRP增压器外壳”:采用数字控制真空灌注工艺制造。照片:弗劳恩霍夫Fraunhofer LBF

弗劳恩霍夫(Fraunhofer)结构耐久性和系统可靠性研究所(LBF)与其项目合作伙伴MT Aerospace AG一起合作,使以前隐藏的工艺步骤可以看见并能通过数字化方式加以控制,从而提高了过程的可靠性。这种新的、高效的制造技术帮助航空航天产品得以可靠和快速地发展。

德国奥格斯堡(Augsburg)的MT航空公司利用碳纤维增强复合材料(CFRP)增压器外壳,采用真空灌注工艺制造大型CRFP部件。在真空灌注中,将干包预成型件置于真空袋中,并在烘箱中缓慢旋转加热时渗透树脂。智能传感器则用来监测注入树脂的流动前沿和优化工艺。来自Fraunhofer LBF及其工业合作伙伴的科学家们正在将光纤传感器嵌入到组件中,早是应用在各种三维位置的缠绕过程中。树脂分布则在这个重要的生产步骤中得以控制。

数字化映射扮演着重要的角色

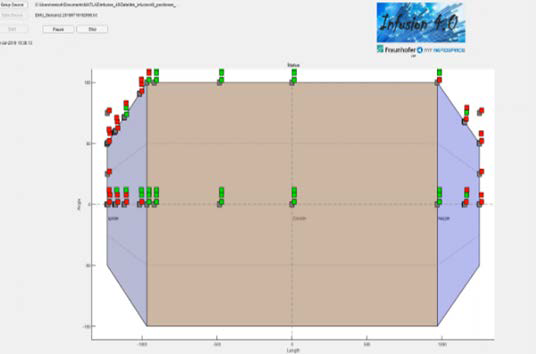

每个传感器光纤包含60多个玻璃纤维传感器中的其中几个。流动前沿是树脂次与干纤维接触时的边线。信号从烤箱中的旋转零件传输到外部计算机,以便对过程进行数字监控。组件上传感器位置的数字显示了流动前沿到达传感器的时间。

Fraunhofer LBF的研究助理Martin Lehmann解释道:“我们这是次获得这些厚壁零件制造过程的透明信息。这提高了真空灌注过程的可靠性。”

新的制造工艺使以前隐藏的过程可见并数字化可控,从而提高了过程的稳定性。通过树脂流动监测获得的信息确保了新产品的可重复性和质量,如果生产过程中需要,可以及时干预。通过这种改进的控制方式可以加快产能爬坡过程。这增加了公司的竞争力。

集成传感器监控流动前沿过程并降低制造成本

此外,这项新技术使工业4.0制造过程的未来自动化控制成为可能。集成传感器甚至从产品生命周期的早阶段就能提供结构监测(结构健康监测,简称SHM)。

“灌注4.0”项目理念在2017年德国航空航天中心(DLR)举办的创智空间大师挑战赛Innospace Masters Challenge中获得第三名。它是2018德国航空创新奖(German Aviation Innovation Award)的入围者。该项目于2019年10月成功完成,证实了达姆施塔特Darmstadt科学家及其奥格斯堡Augsburg同事的方法是可行的。

“使用光纤传感器的碳纤维增强塑料(CFRP)增压器外壳真空灌注过程中的流动前沿 - 灌注4.0”项目由联邦经济和能源部资助,并经德国联邦议院决议批准。