碳纤维成型工艺介绍

一、手糊成型工艺

手糊成型工艺是指用手工或在机械辅助下,将增强材料和热固性树脂铺覆在模具上,树脂固化后形成复合材料的一种成型方法。

手工铺贴主要使用两种原料:单向预浸带、织物预浸料。单向预浸料可以铺贴复杂形状,但是裁剪废料率高。织物预浸料相比单向预浸带劳动强度较小,但性能较单向预浸带低。同时,手糊成型的方式的共同缺点就是大尺寸构件铺贴较为困难。

二、自动铺贴工艺

适用于厚度变化均匀的平板或形状简单的构件,生产效率高、铺放成本低,同时自动切割,铺层裁剪废料减少,且不需要真空压实。自动铺贴也可以对带形状的曲面进行铺放,其铺层厚度控制精确,空隙含量低,小于1%,纤维角度也不受限制。但成本过高,主要应用于大批量工业复合材料零件的制作(如机翼)。

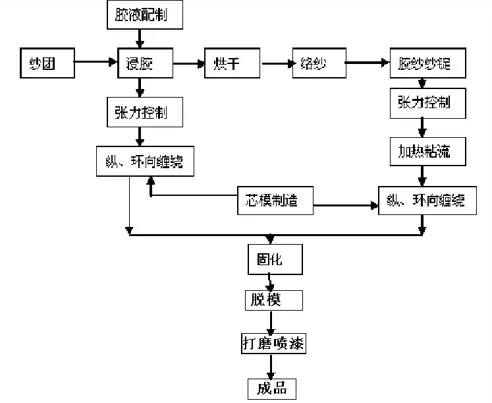

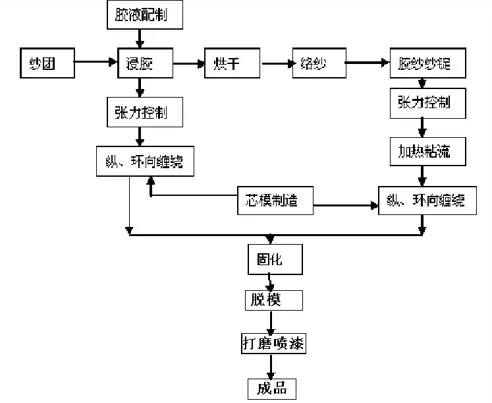

三、缠绕成型

将预浸丝或预浸带按预定方式缠绕在芯模上,然后固化脱模成为复合材料制品。

缠绕成型分为:

1、干法缠绕:将预浸纱带(或预浸布),在缠绕机上经加热至粘流状态并缠绕到芯模上的成型工艺过程。干法缠绕产品质量稳定(含胶量、尺寸);缠绕速度快,劳动卫生条件好,但设备投入大。

2、湿法缠绕:将无捻粗纱经浸胶后直接缠绕到芯模上。此方法不需要预浸设备,设备投入较少,便于选材。但是纱片质量与张力需严格控制,且固化时易产生气泡。

3、半干法缠绕:将无捻粗纱浸胶后,随机预烘干,然后缠绕到芯模上。

缠绕成型有以下特点:

1、适用于旋转体(圆柱形壳体和密闭容器);

2、生产自动化、效率高、成本低;

3、纤维体积含量高;

4、材料利用率高,无废料;

5、大直径零件的树脂含量难以控制;

6、形状受限制,对变曲面零件,难以保持纤维缠绕角度。

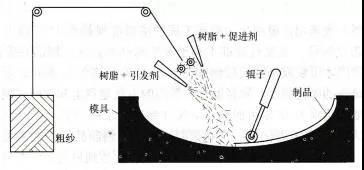

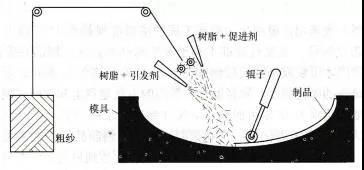

四、喷射成型

优点:

1、成形后修整加工量少,提高原材料的利用率;

2、成本低(无需热压罐、无需制备预浸料)。

缺点:

1、制件的树脂含量较高;

2、厚度偏差较大;

3、短切纤维性能较差。

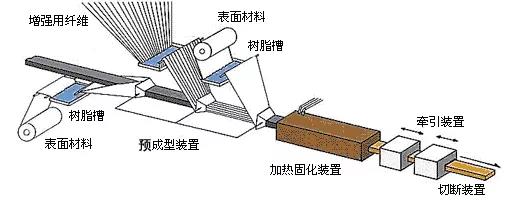

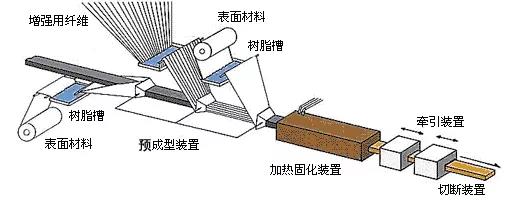

五、拉挤成型

优点:

1、可以连续、大批量生产;

2、尺寸控制精度高;

3、原材料利用率高;

4、自动化生产,成本低。

缺点:

1、目前只能生产等截面的型材;

2、需要拉挤预浸料的模具;

3、非0°方向铺层定向困难。

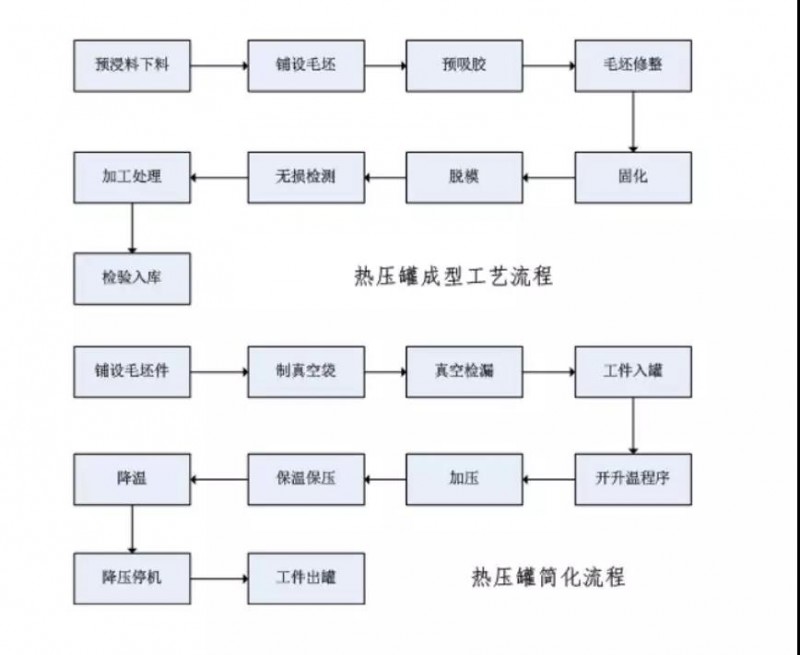

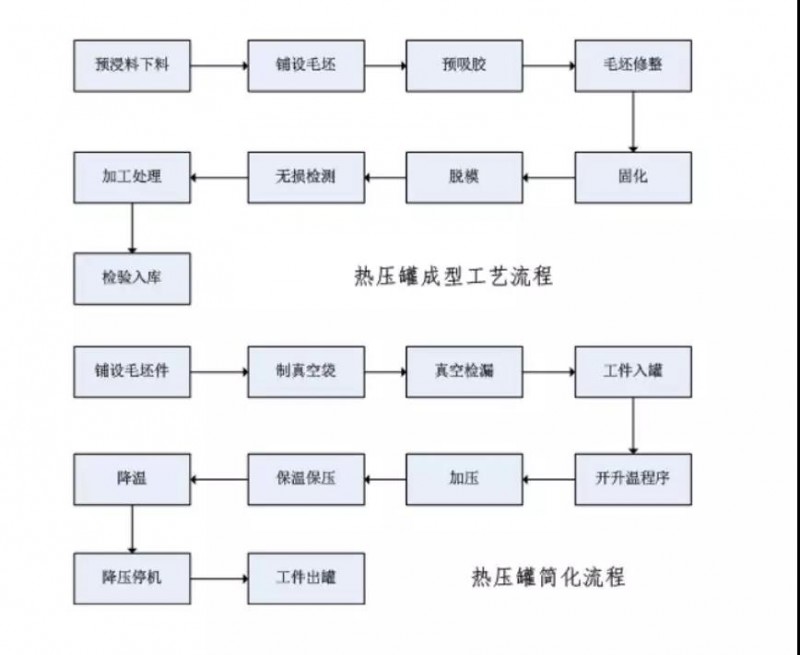

六、热压罐成型

优点:

1、制件尺寸稳定,重复性好;

2、可成形纤维体积含量高(60%-65%)的零件;

3、力学性能可靠;

4、可成形所有的材料;

5、可固化不同厚度的层合板;

6、可制造复杂曲面的零件。

缺点:

1、制件大小受热压罐尺寸限制;

2、周期长、生产效率低;

3、耗能高,运行成本高。

七、RTM成型

在压力注入或外加真空辅助的条件下,使具有反应活性的低黏度液态树脂在闭合模具里流动并排除气体,浸润并浸渍干态纤维体,树脂在模具内通过热引发交联反应,完成固化。

优点:

1、闭合模成形尺寸稳定、精度高、表面光滑;

2、成形后修整加工量少,原材料利用率高;

3、纤维体积含量可达55%-60%;

4、采用预成形体提高损伤容限性能;

5、无需预浸料,不进热压罐,成本低。

缺点:

1、闭合模具密封要求高,初始费用高;

2、空隙含量较高,树脂注入前需加热;

3、预成形体难以准确置入模具并保持在恰当的位置。

八、RFI成型

固态或半固态树固脂膜置于干态纤维体下,树脂从底部向上渗透,浸润纤维及排气,在浸透状态完成固化

优点:

1、模具较RTM模具简单;

2、树脂沿厚度方向流动, 更容易浸润纤维;

3、无需预浸料,成本低。

九、VARI成型

在单面模具上,真空条件下,树脂浸渍干态纤维后成型。

优点:

1、制件无尺寸限制;

2、修整加工量少,原材料利用率高;

3、无需预浸料,成本低。

RFI成型与VARI成型共有以下缺点:

1、尺寸精度和表面质量不如RTM;

2、只适用于大平面或简单曲面的零件;

3、生产效率较RTM低;

4、制件的空隙含量较高。