ThreeSixty利用TFP探索“可能的艺术”

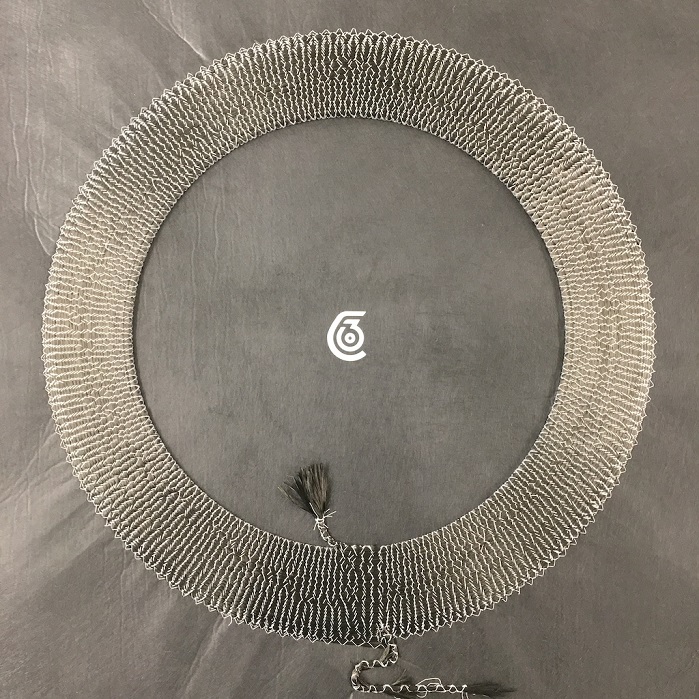

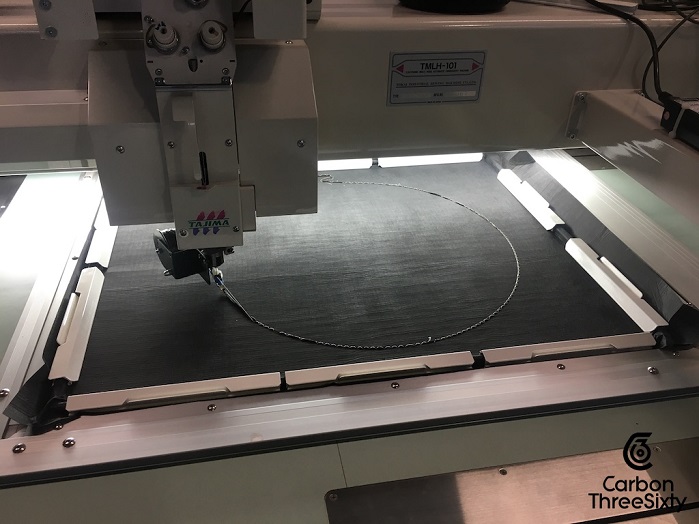

通过使用TFP技术,该公司可以按照所需的精确方向将纤维缝合到薄的背衬上

先进复合材料结构的制造商Carbon ThreeSixty已在复合材料中心(NCC)上成功完成了定制纤维铺放(TFP)技术的应用试验,以降低制造成本并减少材料浪费。

该公司专门从事定制汽车和非公路用车轮以及相关组件的高压釜生产。这种具有挑战性的高应力结构本来就很复杂,为了实现真正的重量,刚度和强度优化,必须将增强纤维放置在特定的方向。

这些复杂的设计是提供下一代机械性能的关键,该公司一直将TFP视为一项潜在的技术投资。 TFP可以在产品内提供高精度,自由形式的纤维放置,从而实现更大的设计自由度,更高的可重复性以及多种设计配置的机会。齐头并进可降低制造成本,以减轻与传统NCF预成型相关的材料浪费成本。

使用TFP技术

为了制造其现有产品,Carbon ThreeSixty正在构建预制件,该预制件由工具包切割的编织和非卷曲材料层组成,并散布有新颖的纤维形式的局部增强材料。手动铺放以使纤维取向的材料沿所需的精确方向进行铺放,这样既具有挑战性,又不会产生不希望的加工废料。然后通过自动树脂传递模塑(RTM)将高性能聚合物浸入瓶坯中。

通过与NCC合作,Carbon ThreeSixty能够利用TFP探索“可能的艺术”。

通过NCC的试用,获得TFP技术的支持使该公司可以将订制针迹纤维按照所需的精确方向定制到薄的背衬上,并用细的热塑性聚合物纤维固定在适当的位置。然后,像以前一样,将这套设计好的材料放入精密的RTM闭合模具中,并用树脂浸渍并固化,从而生产出高度工程化的终产品。

测试和调查挑战

通过与NCC合作,Carbon ThreeSixty与TFP一起探索了“可能的艺术”,调查了??直接支持技术投资业务案例的许多研发挑战。该公司能够测试增强纤维的厚度和方向是否可以按设计要求实现,纤维终是否会被紧紧地捆扎而无法适当注入树脂,以及纤维沉积速率是否可能与其余纤维保持一致制造过程。这是一个机会,可以开始比较基于TFP的结构与传统生产的结构之间的真实性能。

此次合作生产了各种规模的产品展示,其中包括概念验证重型非公路用轮在2019年期间在欧洲展出。更多原型在其6000平方英尺的工厂进行了测试,并得到了利用。由公司支持未来的业务发展。该公司计划在2019年下半年安装TFP机器,与此同时,继续在NCC使用TFP功能进行研发活动。

增强竞争力

Carbon ThreeSixty席技术官Will Battrick表示:“为了不断增强Carbon ThreeSixty在复合结构市场中的竞争力,我们会定期评估新开发的材料,工艺和设计工具对客户的潜在利益。”

“ TFP早已成为我们的关注对象,并且与NCC紧密合作以获取演示器的机器和专业知识,我们现在处于更强大的位置,可以自信地投资一流的自动TFP功能。我们很高兴能走上一条使我们处于优势地位的道路,以满足我们客户群不断增长的需求。”