西门子引入加法制造过程模拟解决方案以提高3D打印精度

新的添加剂制造过程模拟有助于预测三维打印过程中的变形和收缩,并通过自动生成补偿模型来帮助避免这些问题。

西门子公司宣布了一种新的添加剂制造(AM)过程模拟解决方案,用于预测3D打印过程中的变形。该产品是完全集成到西门子的端到端添加剂制造解决方案,协助制造商设计和打印有用的零件规模。在西门子的综合数字创新平台和SimCenter?组合的基础上,AM过程仿真解决方案使用一个数字双机来模拟打印前的构建过程,预测打印过程中的失真,并自动生成校正的几何以补偿这些失真。这种模拟对于构建“次正确”打印是至关重要的,也是实现完全工业化的添加剂制造过程所需的效率所必需的。

MBFZ工具工艺有限公司总经理Christoph Hauck说:“在工具工艺上使用SimCenter 3D AM工艺模拟解决方案将使我们能够完成我们的附加制造工作流程。通过现实的测试,我们相信西门子AM工艺模拟解决方案将帮助我们确保打印过程的质量输出。”

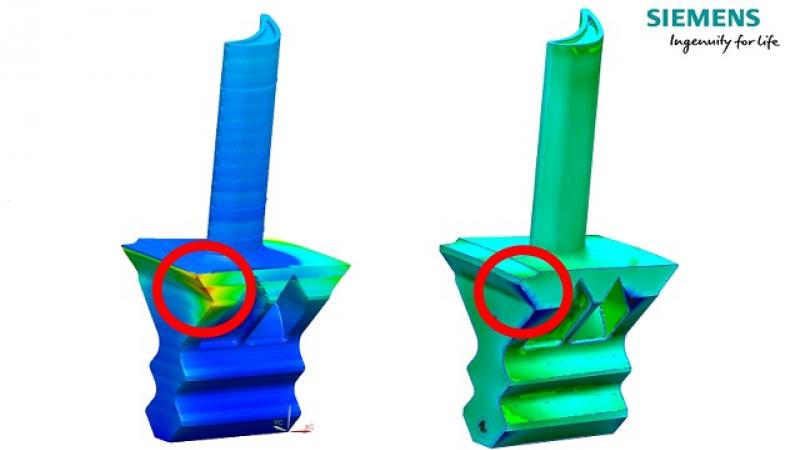

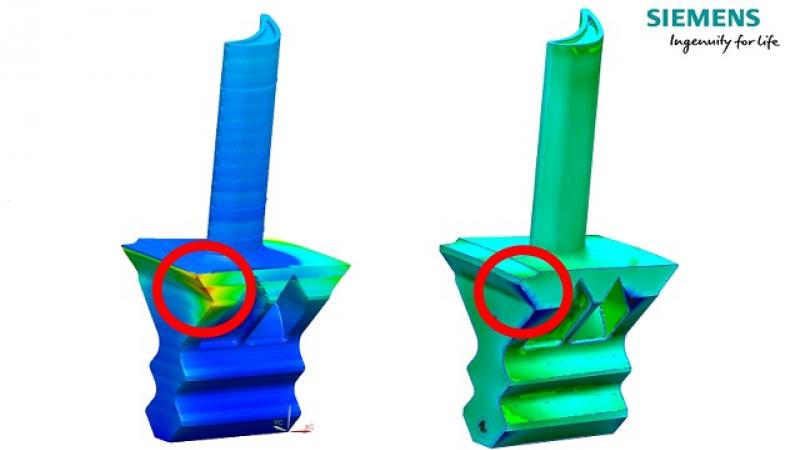

当金属零件进行3D打印时,用于融合打印层的方法通常涉及热。随着层数的增加,余热会导致零件在打印机内部产生翘曲,导致各种问题,从零件内部的结构问题到打印停止。像这样的问题导致许多打印失败,并使获得“次正确”打印非常困难。模拟印刷过程可以帮助缓解其中的许多问题。

西门子的新工艺模拟产品被集成到西门子PLM软件添加剂制造组合中的粉末床熔炼过程链中,并用于预测金属印刷的变形。该产品为用户提供了一个有指导的工作流程,允许评估失真、预测重发碰撞、预测过热区域以及其他有关打印过程的重要反馈。AM流程仿真解决方案提供了在工作流的设计和构建托盘设置步骤和仿真步骤之间迭代解决方案的能力。由于西门子数字创新平台的紧密集成特性,这种闭环反馈是可能的。所创建的模拟数据输入到信息的数字线程中,该信息线程通知打印过程的每一步骤。这种数字主干网使系统能够开发预补偿模型,更重要的是,能够无缝地将这些模型反馈到模型设计和制造过程中,而无需额外的数据转换。这种高度的集成是客户今天为了成功地工业化添加剂制造所需要的。

西门子PLM软件公司负责模拟和测试解决方案的高级副总裁Jan Leuridan说:“这个解决方案是对我们的集成添加剂制造平台的新补充,该平台通过设计和打印规模上有用的部件来帮助客户实现添加剂制造的工业化。”“通过使用经验和计算方法相结合的方法,我们可以提高模拟过程的准确性,为数字双胞胎提供信息,并帮助客户更好地预测他们的真实打印结果。”我们已经在几个月的实际测试中证明了这一点,我们选择了一些批采用者公司。提供修正的几何形状和闭环反馈终可以使我们的客户从他们的附加制造过程中获得更好的结果,帮助实现这种次正确的打印,并实现这项技术的创新。“

AM过程模拟解决方案预计将于2019年1月推出,作为新的NX软件和SimCenter 3D软件的一部分。