如何选择复合材料加工刀具

随着现代高新技术的迅猛发展,并且由于材料的使用环境越来越复杂,人们对材料的要求也越来越高,所以材料的复合化是未来新材料的重要发展方向,复合材料与金属材料、无机非金属材料、高分子材料并称为四大材料体系,其中金属基复合材料、陶瓷基复合材料、聚合物基复合材料和炭/炭复合材料构成了现代复合材料体系,在巨大的市场需求牵引下,复合材料产业的发展将有很广阔的发展空间。作为一种新型工件材料,复合材料有哪些加工难点?复合材料加工刀具该如何选择呢?

复合材料(Composites)是由两种或两种以上不同性质材料组成的多相材料,复合材料在机加工时,表现出与金属加工不同的机理及切削性能,这些是直接影响复合材料加工刀具选择的主要因素。

复合材料加工的主要难点在于如何提高制造工艺,尤其是机加工,由于复合材料结构的各层之间的材料特性不同,层间强度不均,较难切削加工,而且容易在切削力的作用下产生分层;并且复合材料工件预加工附加值高,精度要求高,不允许加工过程中的一点点异常偏差,更不允许废品的产生。(1)复合材料对加工刀具的耐磨性要求较高,这是由于复合材料加工的材料去除机制不同于金属加工的塑性变形,本身为一系列脆性破坏过程,切削刃的撞击使得坚硬的纤维粉碎,形成粉末状或者毛刷状的碎屑。复合材料加工刀具的切削刃作用是切碎坚硬的碳纤维,在此过程中,切削刃要承受剧烈的磨蚀,这可能会导致其快速磨损,所以复合材料加工对刀具的耐磨性要求高。(2)复合材料加工对刀具材质和结构形的要求,也不同于金属加工,加工复合材料时,刀具材质会成为其切削性能的一个决定因素,而刀具的结构形状则会直接影响加工质量,因为复合材料会造成刀具快速磨损,从而使刀具几何形状也迅速改变,导致加工质量下降,这就要求加工复合材料刀具的切削刃材料能够抵御复合材料的磨蚀,保持切削刃的几何形状和锋利性,进而保证加工质量。(3)复合材料加工刀具的夹持固定性要求高,加工复合材料通常是在功率较小的轻型机床上进行加工,但需要采用高端刀具,并使用专门定制的夹具,以便在整个加工过程中紧密支撑工件,防止其刚性薄壁产生振动和破损。

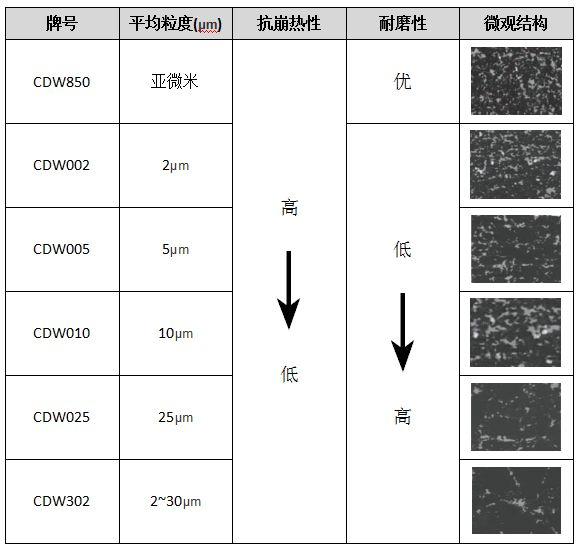

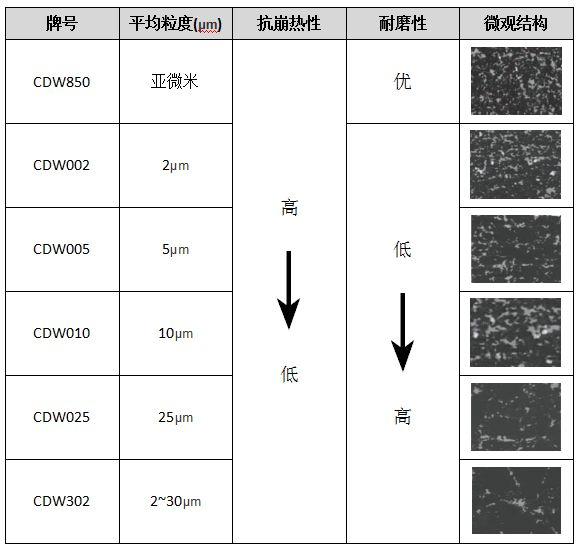

合理选择刀具材质,是加工复合材料的重要条件,目前主要使用的复合材料加工刀具材质是采用整体硬质合金为基体,表面涂薄的金刚石涂层或者在切削刃处烧结镶焊PCD材质。整体硬质合金刀具具有保证工件尺寸精密公差、位置公差以及表面光洁度所必需的刚性和尺寸精度,并且能够持续优化切削集合结构,减小切削阻力、切削热量和未切削纤维拉丝、起毛等问题,并且能够更好的控制切屑。增加金刚石涂层(应用于整体硬质合金刀具或PCD刀片)或镶焊PCD材质(应用于整体硬质合金刀具或合金刀片)可使切削刃耐磨性更高,不仅拥有金刚石的高硬度和耐磨性,而且能在较长的加工周期内保持原有刀具的几何结构,保证加工效果。整体硬质合金刀具几乎适用于各种复合材料的切削加工,但刀具磨损快,而且切削速度低,而增加金刚石涂层之后,刀具的应用范围也进一步扩大,并已可用于复合材料的高速切削加工领域。

在切削加工难加工的复合材料时,刀具结构形状的佳化可充分发挥刀具材料的性能。复合材料主要应用于航空航天、军工、风力发电、汽车配件、轨道交通、机械加工、体育器材、船舶游艇等领域,机加工方式主要有车削、铣削、钻削等,并且需要进行高速切削加工,选择与复合材料加工特点相适应刀具结构形状和对刃尖进行适当处理,对提高切削精度和延长刀具寿命也有很大的影响,因此,针对复合材料的加工在刀具结构形状的选择方面不能掉以轻心。对难加工复合材料进行孔加工时,华菱超硬PCD钻头增大刀具的钻尖角,进行十字形修磨,可有效降低扭矩和切削热,并且延长复合材料加工刀具的使用寿命。同时,为了便于排屑,通常在钻头切削刃后侧设计冷却液喷出口,使排屑变得更为顺畅,而且这种方式对切削刃的冷却效果也很理想。

对于那些尺寸较大、外壁较厚的复合材料零部件(尤其是喷气发动机的外壳)需要进行大量的侧铣和面铣加工,一些孔加工通常也会涉及到铣削。对于精密面铣加工,好选用华菱超硬PCD铣刀片(在硬质合金刀具基体上焊接PCD切削刃的铣刀片),这种刀片具有较好的尺寸精度,所以刀刃在铣削中的定位精度较高,可得到较好的加工精度及表面粗糙度。对于复合材料的侧铣、槽铣加工,适宜选用华菱超硬PCD立铣刀刀具结构,而通常所用的刀具都是右旋刀具,刀身的沟槽决定了铣削时切下的碎屑排出方向,如果做精密零部件的加工则建议选用左旋刀具,左旋刀具加工精密类特殊要要求工件有一定优势。