浅谈复合材料刀具的加工

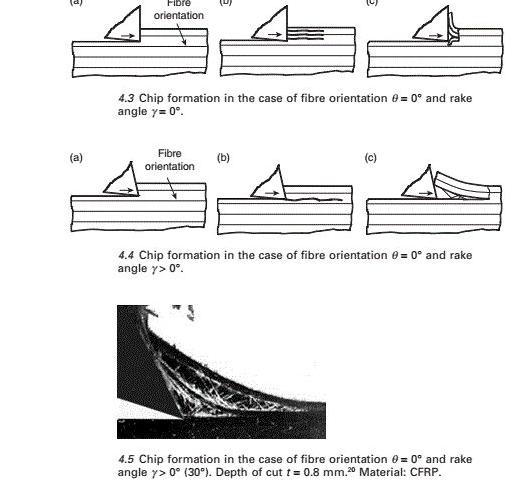

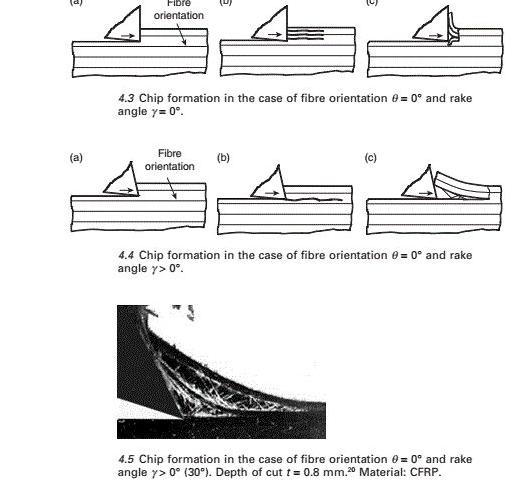

复合材料加工的材料去除和损伤机理分两个方面,个是材料去除机理。学机械的学都要上一门叫《机械制造工程基础》的课程,里面包含了金属切削原理,刀具设计及制造原理,尺寸公差基础等内容,是机械专业大三重要的一门专业基础课。如何构建某种材料的切削去除机理,是对该材料机械加工理论的于金属这种连续体愬性材料,目前国内外硏宄得相对比较透彻,各种成型加工工具也种类是对于复合材料,类似玻纤增强树脂基复合材料,碳纤増强树脂基复合材料。

第二方面,是材料损伤的研宄。复合材料由于是树脂和纤维混合而成的一种材料,在刀具加工过程中,在刀具轴向进给力的作用下,玻纤可能会从基材里被剥离出来,从而导致在孔边沿出现毛刺,材料剥离等加工缺陷。对于汽车尾门内板这种不承受很大应力的产品,类似的缺陷一般问题不但是,对于碳纤维应用多的航空航天领域,制品往往是在高应力的恶劣工况下长时间使用,这就对孔加工的质量要求非常高了,类似孔边缘材料剥离的缺陷,是无法被接受的。贾振元教授的团队,弄清楚了材料的加工过程中开裂、界面开裂等领域的机制,这就为材料加工刀具设备的研发,提供了依据。

复合材料由于其热传导系数低,加工过程中刀具高速旋转与材料摩擦产生的热量无法快速排出,方面使刀具材料软化,另外也使树脂基材烧结到刀具表面,加速刀具磨损。如何控制加工工程中过集中的热量,一直是复合材料加工领域。贾振元教授率领的团队,“提出了适温切削加工损伤抑制原理,揭示出碳纤维复合材料切削质量随温度的变化规律。发明了负压逆向冷却和具有自风冷排屑功能的系列加工工艺。创建了典型构件加工艺数据库。他们大胆尝试工艺创新,发明了在位随行加工方法、低应力柔性工装和随动除尘装置,硏发岀13台套数控加工工艺装备,填补了国內空白,成为我国航空航天多个重点型号复合材料。关键构件加工的唯一装备”。通过主动式排尘和送风冷却,让刀具和材料始终保持在适宜加工的、而增加刀具寿命,禔高制品质量。