落地“轻量化” 奥迪A8回归高强钢 蔚来汽车携手碳纤维 一汽、北汽、奇瑞……争夺战打响

工信部、发改委、科技部印发《汽车中长期发展规划》的通知(以下简称《规划》),并明确指出轻量化是汽车产业未来发展重要方向之一以后,短短时间内,相继有国内众多车企发布了自己的“轻量化”战略,而新材料在线?采访的众多整车企业、零部件企业和材料企业人士均表示,轻量化势在必行,但如何轻量化,在材料、技术工艺和成本之间实现优配比仍是轻量化落地的关键。

各地区油耗标准限制

就在车企、传统车用材料企业等在努力思索汽车轻量化的机遇挑战时,包括铝合金、镁合金、碳纤维、蜂窝材料正在加速汽车轻量化领域的进军步伐,试图利用难得政策窗口机会一举将自己的势力范围延展并深深扎根于汽车轻量化。

轻量化画了一个圈,这个圈越画越大,它一端联系着消费场景,提供各种各样轻量化汽车的服务,一端联系着各种生产场景,整车厂、材料企业提供各种轻量化生产。而这种消费与生产正不断融会贯通。

但显而易见的是,自上而下的轻量化政策倡导,只有和自下而上的企业实践做到无缝连接、良性互动,“轻量化”才能从时髦概念和美好愿景,变成推动车企和材料企业创新升级的浩荡奔流。

轻量化大力叩门

经过近三十年的高速发展,汽车工业已经有了质的飞跃,汽车产销量连续9年排名第1。根据汽车工业协会(以下简称“中汽协”)的统计数据显示,2017年汽车产销2901.54万辆和2887.89万辆,同比增长3.19%和3.04%。

“我国汽车工业产销量自2009年次突破1000万辆大关后,汽车产销大国的纪录保持至今。”中汽协秘书长助理陈士华在中汽协举办的2018年场信息发布会上表示,2001~2010年,汽车工业呈高速增长,平均增速在24%左右。此后,在整体汽车产销达到1800万辆基数平台后,行业增长出现平稳态势,2010~2017年平均增速为7%,略高于同期GDP增速。

汽车消费的日益普及和环保压力的加大以及相关油耗排放标准的日趋严苛,使得轻量化渐受青睐。

“随着对车辆排放、油耗等性能要求的日益提高,轻量化技术显得日益重要,并成为提升车辆性能和竞争力的必然途径之一。”国际汽车轻量化绿色联盟执行会长陈平生认为,随着第四阶段燃油消耗限值标准要求到2020年所有车企生产的乘用车平均油耗降至百公里5.0升,都将促进整车企业投入更多资源到轻量化之中。

国际汽车轻量化绿色联盟执行会长陈平生在2018汽车轻量化论坛演讲

吉林省汽车工业协会副秘书长田洪福也表示,轻量化对汽车降低排放改善性能以及汽车产业健康发展具有非常重要的意义。

根据《规划》,未来十年,应重点突破先进汽车电子以及轻量化新材料、高端制造装备等产业链短板,培育具有国际竞争力的零部件供应商,形成从零部件到整车的完整产业体系。

《规划》还指出,创新主体应加强攻关轻量化、先进电子等关键核心技术,增加基础、共性技术的有效供给。并制定汽车轻量化、节能汽车、汽车制造等技术路线图,加大研发投入,推动技术成果商业化。

国内众多整车企业也纷纷加快了在轻量化领域的步伐。

吉利集团在铝合金、塑料运用和轻量化结构设计上已达到或接近欧美等汽车企业水平。

目前已在车身、底盘、动力总成、传动系统等多方面进行了轻量化的升级和探索。

奇瑞汽车也在大量应用轻量化材料和轻量化技术的结构优化,其车身骨架的四分之三材料皆应用了多种高强度钢,且在连接工艺、激光焊接、辊压成型、热成型技术方面也有很大提升。

长安汽车也表示,“我们已经进入轻量化技术转化应用阶段,并且树立目标:到2020年主力车型平均减重50kg”。

但众多车企相关人士也表示,成本已经成为减重的瓶颈,尤其是一些减重效果好的新材料由于成本高昂无法大批量应用。

材料、工艺、设计与成本的竞合

众所周知,要想实现汽车轻量化,无非三种途径, 应用新材料、优化设计、运用新工艺。

在这三者之间,优化车身结构的轻量化设计是汽车轻量化的前提,目前整车企业一般利用结构解析和CAD、CAE等技术进行结构的优化设计,以减少无用材料、减轻壁厚、减少零部件数量等,如:模块化集成设计、结构拓扑优化。

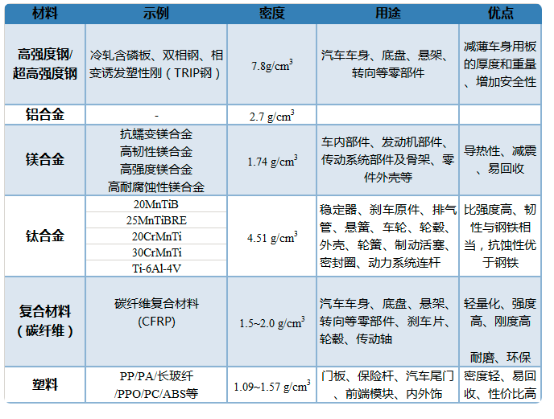

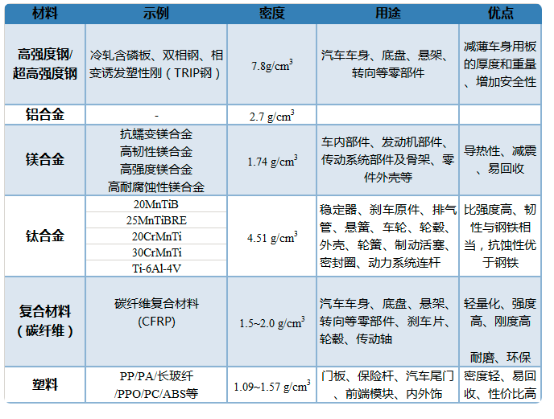

应用高强度钢材、超高强度钢板、铝合金、镁合金、工程塑料及纤维增强复合材料等是多数车企轻量化的重点考量,激光拼焊、辊压成形、热成型等先进的制造工艺技术则保证了各种新材料的安全性应用。

各种轻量化材料对比

“汽车轻量化技术应该以创新需求为纽带,以获取汽车轻量化核心技术为战略,大力发展新材料、新技术、新工艺。”陈平生表示,从轻量化技术的内涵来看,需要在满足产品功能要求和成本控制的条件下,将结构优化设计、多材料与多种制造技术集成应用,实现产品的减重。

这一观点也得到了福田汽车研究院总工程师李德高的认可。“福田汽车制定了‘纵向深入、横向拓展’的轻量化思路,集中公司优势资源在轻量化材料、轻量化结构设计、轻量化制造技术三方面深入预研研究,待预研成熟后向各产品线拓展。”

陈平生举例说,碳纤维减重效果好,但是制造成本高,产量有限,价格贵更适用于跑车、赛车等。

同时各种材料自身的属性特点和工艺水平、应用成本也决定了他们各自的应用范围和推广难度。

吉林大学汽车工程学院王登峰教授就表示,每种材料都有自身独特的潜力、用途和优势,在轻量化的过程中需要做的就是根据材料不同的优势使其“物尽其用,用得其所。”

陈生平坦言,传统车企更关注机构轻量化,新能源车汽车的轻量化材料会推进更快。

同时轻量化与用户体验、安全性、质量尚需一个综合性的考量。

清华大学苏州汽车研究院工程师吴海龙表示,如何把高强钢、铝合金、镁合金、塑料复材等不同的材料应用在汽车上面需要对材料有较深的理解,终才能把恰当的材料应用在合适的位置。他进一步指出,新材料、新结构、新工艺等轻量化技术对车身轻量化设计及碰撞安全性能的影响需要仔细的评估。

新能源、新材料、新工艺加速化

中汽协发布的数据显示,2017年我国新能源汽车产销量分别达到79.4万辆和77.7万辆,同比分别增长53.8%和53.3%。

新能源汽车的加速发展更推动了轻量化的进程。

2017年6月22日,蔚来汽车与康得新、康得复材在上海正式签署智能电动汽车碳纤维部件量产定点采购协议,就碳纤维部件的样件开发和量产供应展开深度合作。

蔚来与康得新、康得复材签约仪式

图片来源于康得集团官网

2017年12月12日上午,北京新能源汽车股份有限公司(简称北汽新能源)与“欧洲轻量化之父“胡芬巴赫的德国未来交通有限公司联合成立了中德汽车轻量化技术工程中心。

“当前以数字化网络化智能化为特征的新工业革命,新材料技术与汽车产业加快融合,产业发展进入深度变革期和战略机遇期,汽车产品加快向新能源轻量化网联化发展。”中汽协副秘书长姚杰在此前举行的汽车与环境创新论坛上表示。

2017年12月13日,工信部等12部门联合印发的《增材制造产业发展行动计划(2017-2020年)》明确,推进增材制造在航空、航天、船舶、核工业、汽车、电力装备、轨道交通装备、家电、模具、铸造等重点制造领域的示范应用。其中,在汽车新品设计、试制阶段,利用增材制造技术实现无模设计制造,缩短开发周期。采用增材制造技术一体化成型,实现复杂、关键零部件轻量化。

在配合轻量化材料方面,3D打印技术早已作为一种有效的生产手段在大众汽车集团内部得到应用。比方说,一个3D打印的A柱窗架比普通窗架的重量轻74%,因此在提高车辆燃油经济性方面也有较高价值。

2017年3月,作为配备Stratasys Infinite Build 3D打印机的汽车制造商,汽车巨头福特开始探索3D打印大型一体式汽车零部件(如阻流板),并将其用于原型车制作和未来车辆制造。由3D打印技术生产的大型汽车零部件,如汽车阻流板,在成本及效率上都愈加具有优势,福特和消费者都将从中受益。相比采用传统工艺生产的零部件,3D打印出的零部件重量更轻,并且可能有助于提升车辆的燃料效率。

包括蜂窝材料在内的新材料也在轻量化进程中不断涌现。

应用荷力胜蜂窝材料的领克

图片来自于荷力胜官网

“蜂窝材料复合成具有重量轻、弯曲强度大、尺寸稳定性好、耐腐蚀、生产效率高、设计灵活等优点的板材。和传统材料相比,在同样刚度条件下,其重量能够减轻1/3,大大节约了制造成本,也符合轻量化的大趋势。”广东荷力胜蜂窝材料股份有限公司席科学家王文明博士告诉新材料在线?,在汽车结构中,蜂窝复合材料可应用于天窗、备胎盖板、行李箱隔板、搁物板等多个部位,目前国外厂商奔驰、宝马、路虎、本田,以及国内的吉利、哈弗等都有采用荷力胜蜂窝材料汽车轻量化的解决方案。