从碳纤维复合材料回收政策看行业现状

随着碳纤维及其复合材料行业的蓬勃发展,降低整体成本已经成为业界共识,前期小编从材料、加工技术、成型工艺等多个层次谈论了降低成本的策略。今天谈一下回收及循环利用问题。

据预测,废弃碳纤维复合材料制品至2020年可达5万吨,其中碳纤维2.5万吨以上,按平均价格200元/千克计算,价值约合币50亿元以上。每100千克航空碳纤维复合材料废弃物中,就有大约60~70千克的碳纤维,这些碳纤维仍然具有极高的再利用价值,其力学强度和电、磁、热性能几乎与原有碳纤维相当,可用来重新制备高性能复合材料。

国内情况

看一下碳纤维废弃物的来源:

1 生产过程中产生的废弃物,如过期的预混料、边角废料、测试材料和生产工具等。

2 达到使用年限或打算事故需要报废的材料,即到达使用寿命的零部件等,如报废的汽车,退役的飞机,报废的风电叶片。

回收再利用的必要性

1 残次品和边角料是不能用作正常使用的,随意丢弃会影响生产。

2 报废的产品会严重占据场地,成为难以分解的固体垃圾,日积月累将会更加麻烦。

3 碳纤维的生产工艺和过程注定这种材料的昂贵,且耗费大量能源,不回收是一种极大的浪费,回收也是节能环保的表现。

4 实现回收利用,保留材料的强度等优异性能,相当于降低成本,有利于材料的大面积使用。

所以回收只是步,实现循环利用才是王道!

回收困难的原因

1 碳纤维复合材料是一种由增强体(碳纤维)、基体(热固性树脂或热塑性树脂)和一定量的填料组成的复杂材料,具有高的比强度和比模量。

2 如果碳纤维复合材料的基体树脂为热固性树脂,由于热固性树脂固有的交联性,使复合材料不能重新熔融塑化。

3 碳纤维复合材料是一种与其他材料的结合材料,如金属配件、蜂窝结构、混杂复合材料等,使回收工作更加困难。

国外方面

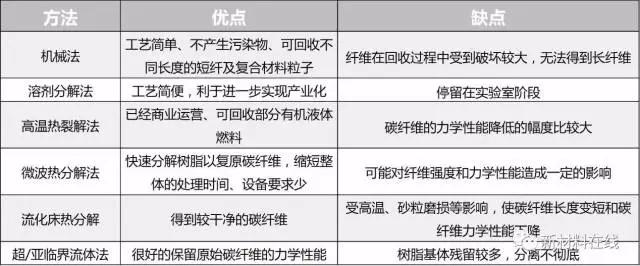

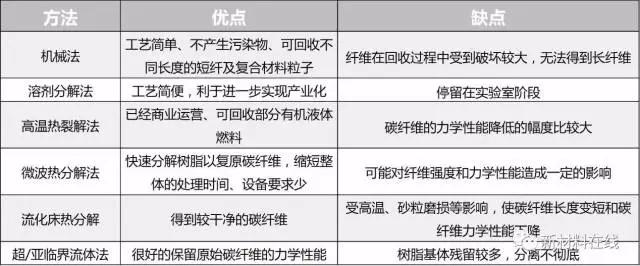

碳纤维复合材料废弃物的回收方法主要有3种,包括物理回收(机械法)、化学回收(化学法)和能量回收(热解法)。具体如下表所示。其中研究多的回收方法是化学回收法。无论采用哪种方法,先都要对CFRP废弃物进行分类、清洗、粉碎等处理,然后再利用相应的设备进行回收处理。

常见碳纤维复合材料回收方法对比

资料来源:新材料在线

碳纤维回收利用循环图

资料来源:新材料在线

主要碳纤维回收企业及其技术

国内情况

碳纤维的回收再利用问题越来越受到及行业的重视,SAMPE学会大陆分会,化学纤维工业协会、复合材料学会等单位积极组织技术探讨,国内科研领域,以上海交通大学王新灵教授带领的团队技术为成熟。

看一下近五年来颁布的相关政策

2013年3月19日

《关于加快推进碳纤维行业持续健康发展的指导意见(征求意见稿)》

2015年11月12日

《产业关键共性技术发展指南(2015年)》

2016年11月29日

《“十三五”战略性新兴产业发展规划》

2016年12月20日

《“十三五”节能减排综合工作方案》

2017年4月21日

《循环发展引领行动》

2017年10月18日

《产业关键共性技术发展指南(2017年)》

不难看出,随着政策发布越来越密集,重视程度越来越高,这是业内人士共同努力的结果。以下是相关政策的剖析:

《关于加快推进碳纤维行业持续健康发展的指导意见(征求意见稿)》

发文机关:工业和信息化部

发展目标

到2015 年,初步建立碳纤维及复合材料产业体系,碳纤维应用市场初具规模。聚丙烯腈(PAN)原丝、高强型1碳纤维的产品质量和成本控制接近国际先进水平,高强型碳纤维单线产能达到千吨级并配套原丝产业化制备,高强中模型碳纤维实现产业化,高模型和高强高模型碳纤维初步实现产业化;扩大碳纤维复合材料应用市场,基本满足重点工程建设和市场需求;碳纤维知识产权创建能力显著提升,布局明显加强;碳纤维生产集中度进一步提高,培育3-5 家骨干企业;大力推行节能减排,骨干企业能耗降低20%左右,实现清洁绿色发展,促进碳纤维复合材料回收再利用。

到2020 年,我国碳纤维整体创新和产业化发展能力接近或达到国际先进水平。碳纤维品种规格齐全,满足国民经济和国防科技工业对高端碳纤维的需求;培育具有国际影响力的碳纤维大型集团企业和一批具有国际竞争力的下游产品生产企业,形成若干产业链完善、创新能力强、特色鲜明的碳纤维产业集群;重点骨干企业综合能耗和排放指标接近先进水平,建立循环型碳纤维产业体系。

加快技术进步,提升产业化发展水平中曾提到

(四)提升科技创新能力。构建以企业为主体、产学研用和引进技术消化吸收相结合的技术创新体系,依托科研院校、企业技术中心及行业组织等机构,系统研究碳纤维及复合材料全产业链的关键技术,优化工程实验和工程化条件,有效集成单体聚合、纤维成型、氧化碳化、表面处理等多道工艺技术,重点支持新型聚合引发剂、大容量聚合、高速纺丝、快速预氧化、宽口径碳化等共性工艺技术和装备的研发。研究纤维预浸料和编织缠绕技术、复合材料成型技术及回收再利用技术等。加强沥青基、粘胶基、木质素基和气相生长等碳纤维原料多元化研发,突破产业化关键技术。

优化产业结构,规范碳纤维行业发展中提到

(九)推动行业可持续发展。加强碳纤维生产能耗物耗管理,通过提升工艺技术控制水平,降低电耗及综合消耗,实现能源梯级利用,提高产品的生产效率,降低生产成本。全面推行循环型生产方式,积极应用清洁生产工艺技术,实现制备过程中的废弃物、溶剂回收循环使用和热水回收利用。加大对碳纤维复合材料废弃物的循环再利用技术研发及应用,推动碳纤维行业可持续发展。

分割线

产业关键共性技术发展指南(2015年)》

发文机关:工业和信息化部

装备制造业中提到

(七)智能制造装备

4、碳纤维复合材料废弃物低成本回收及其应用技术

主要技术内容:

连续流化床碳纤维回收工艺:连续的流化床工艺技术、可控进料装置匹配技术,解决回收过程存在的能耗高、间歇生产的问题,是该研究要解决的关键点。低成本低能耗技术:复合型节能技术、流化床介质循环技术,是低成本低能耗技术的关键点。气体综合处理技术:气体能源再利用技术、循环利用技术和排放气体处理技术,是气体综合处理技术关键点。碳纤维性能评估与再利用技术:通过工艺控制保持回收碳纤维性能,通过合理产品设计促使产品开发力度使碳纤维复合材料能循环利用,是该研究技术关键点。

分割线

《“十三五”战略性新兴产业发展规划》

发文机关:国务院

加快壮大战略性新兴产业,打造经济社会发展新引擎中提到

要立足发展需要和产业基础,大幅提升产业科技含量,加快发展壮大网络经济、高端制造、生物经济、绿色低碳和数字创意等五大领域,实现向创新经济的跨越。

五、推动新能源汽车、新能源和节能环保产业快速壮大,构建可持续发展新模式

把握能源变革发展趋势和我国产业绿色转型发展要求,着眼生态文明建设和应对气候变化,以绿色低碳技术创新和应用为重点,引导绿色消费,推广绿色产品,大幅提升新能源汽车和新能源的应用比例,全面推进高效节能、先进环保和资源循环利用产业体系建设,推动新能源汽车、新能源和节能环保等绿色低碳产业成为支柱产业,到2020年,产值规模达到10万亿元以上。

(五)深入推进资源循环利用。树立节约集约循环利用的资源观,大力推动共伴生矿和尾矿综合利用、“城市矿产”开发、农林废弃物回收利用和新品种废弃物回收利用,发展再制造产业,完善资源循环利用基础设施,提高政策保障水平,推动资源循环利用产业发展壮大。到2020年,力争当年替代原生资源13亿吨,资源循环利用产业产值规模达到3万亿元。

积极开展新品种废弃物循环利用。开展新品种废弃物回收利用体系示范,推动废弃太阳能电池、废旧动力蓄电池、废碳纤维材料、废节能灯等新型废弃物回收利用,推广稀贵金属高效富集与清洁回收利用、电动汽车动力蓄电池梯级利用等。支持碳捕集、利用和封存技术研发与应用,发展碳循环产业。

专栏18 资源循环替代体系示范工程

实施循环发展引领行动,推动新品种废弃物的回收利用,开展基于“互联网+”的废弃物回收利用体系示范。推进城市低值废弃物协同处置和大宗固体废弃物综合利用加快发展。建立以售后维修体系为核心的旧件回收体系,在商贸物流、金融保险、维修销售等环节和煤炭、石油等采掘企业推广应用再制造产品。鼓励专业化再制造服务公司提供整体解决方案和专项服务。

分割线

《“十三五”节能减排综合工作方案》

发文机关:国务院

大力发展循环经济中提到

(二十一)促进资源循环利用产业提质升级。依托“城市矿产”示范基地,促进资源再生利用企业集聚化、园区化、区域协同化布局,提升再生资源利用行业清洁化、高值化水平。实行生产者责任延伸制度。推动太阳能光伏组件、碳纤维材料、生物基纤维、复合材料和节能灯等新品种废弃物的回收利用,推进动力蓄电池梯级利用和规范回收处理。加强再生资源规范管理,发布重点品种规范利用条件。大力发展再制造产业,推动汽车零部件及大型工业装备、办公设备等产品再制造。规范再制造服务体系,建立健全再生产品、再制造产品的推广应用机制。鼓励专业化再制造服务公司与钢铁、冶金、化工、机械等生产制造企业合作,开展设备寿命评估与检测、清洗与强化延寿等再制造专业技术服务。继续开展再制造产业示范基地建设和机电产品再制造试点示范工作。到2020年,再生资源回收利用产业产值达到1.5万亿元,再制造产业产值超过1000亿元。(牵头单位:发展改革委,参加单位:科技部、工业和信息化部、环境保护部、住房城乡建设部、商务部等)

分割线

《循环发展引领行动》

发文机关:发展改革委等14部委联合印发,经国务院发展循环经济工作部际联席会议审议通过。

壮大资源循环利用产业中提到

(十一)促进再生资源回收利用提质升级

开展新品种废弃物回收利用示范。推动太阳能光伏组件、动力蓄电池、碳纤维材料、生物基纤维、复合材料和节能灯等新品种废弃物的回收利用。

激发循环发展新动能也提到

(二十)增强科技创新驱动力

通过科技计划(专项、基金等)统筹支持符合条件的循环经济共性关键技术研发,加快减量化、再利用与再制造、废物资源化利用、产业共生与链接等领域的关键技术、工艺和设备的研发制造。支持资源循环利用企业与科研院所、高等院校组建产学研技术创新联盟。发布鼓励的循环经济技术、工艺和设备名录,健全循环经济技术、装备的遴选及推广机制,建立应用推广的信息平台。

分割线

《产业关键共性技术发展指南(2017年)》

发文机关:工业和信息化部

节能环保与资源综合利用中提到

(四)资源综合利用

4.碳纤维复合材料废弃物低成本回收及再利用技术

主要技术内容:

连续的热裂解工艺及设备技术、可控的氛围气浓度和热解温度匹配技术等连续热裂解碳纤维复合材料废弃物回收工艺及设备;复合型节能技术、树脂热解产物的高热值重整技术、配套的循环热利用工艺与设备技术等低成本低能耗技术;尾气能源再利用技术、清洁排放处理技术等尾气综合处理技术。

ELG碳纤维公司简介

ELG 碳纤维公司经营着创并且是大的碳纤维资源回收工厂位于英国西米德兰兹,科西利。同时公司持续优化具有的碳纤维回收加工,公司主要集中于开发和将技术优势转变为制造再生碳纤维产品的工业化,并使其能够被再次导入复合材料和复合产业。

主要业务

碳纤维再生

· 分选和预处理包含碳纤维的临终废弃物(使用周期终止的废弃物)。灵活的可再利用的废弃物资源包括未经处理半固化材料,固化的压制材料,干燥的碳纤维废弃物和临终产品等包含有高比例的碳纤维。

· 粉碎压制品和半固化材料使得加工过程有效一致。

· 纤维的再生通过一个改良的热解处理工序。

碳纤维的转换

随着从各种废弃物中碳纤维的再生, ELG 碳纤维公司生产出四种主要的转换产品类型:

研磨后的纤维被生产出的几种形态,适用于环氧树脂涂层,热塑注模及复合应用。

·无纺毡产品生产出一系列的碳纤维及混合无纺产品其宽度达2.7米。这些产品被理想的适用于封闭的模塑加工或中间产品的生产如半固化或者片状模塑化合物材料。

· 再生碳纤维颗粒是被理想的应用于增强热固性和热塑性的化合物。

· 短切碳纤维被应用于制造热固性和热塑性注模材料。

产品介绍

研磨纤维

短切粗纤维(增强型)

此外还有混合再生碳纤维无纺毡和100% 再生碳纤维无纺毡。

研磨纤维通过我们的金属探测和分离系统,金属杂质含量参考值

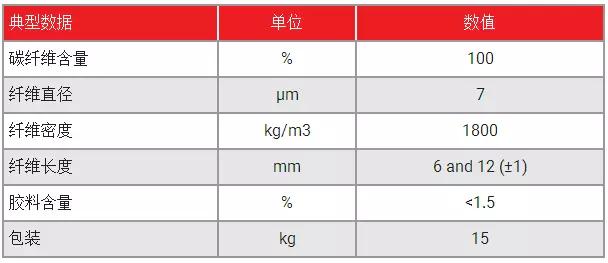

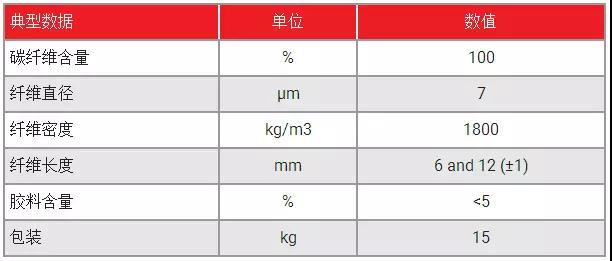

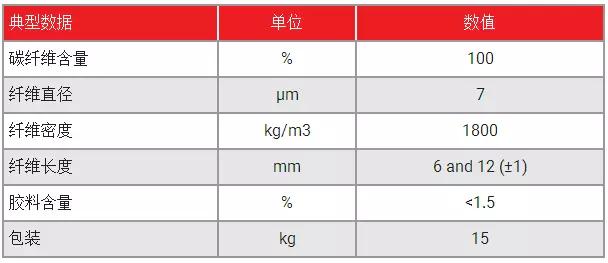

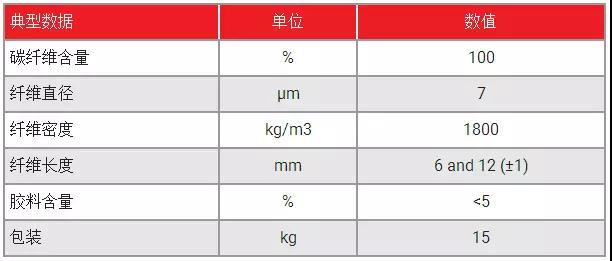

短切粗纤维

短切粗纤维(增强型)

此外还有混合再生碳纤维无纺毡和100% 再生碳纤维无纺毡。