碳纤维复合材料低成本化策略:谈谈自动铺带技术

复合材料低成本制造技术是目前国际复合材料技术领域的核心问题之一,包括材料技术低成本、设计技术低成本和制造技术低成本;涉及多种复合材料成型技术,如缠绕成型、铺放成型(铺带、铺丝)、拉挤、编织、缝合和树脂传递模塑成型(RTM)等等。

更多详细报道请关注复材网www.cnfrp.com

自1985年至今,降低成本的结构设计/材料/制造一体化技术和成形工艺技术一直是复合材料低成本制造技术的研究重点,而自动化成型技术是将结构设计、材料和制造连为一体的纽带和桥梁,不仅大大提高了复合材料构件的生产效率,降低了生产成本,而且通过对成型工艺参数和技术指标的精确控制,极大提高了复合材料构件质量的可靠性和稳定性,实现了CAD/CAM/CAE技术在复合材料制造领域的应用和发展,并为复合材料构件制造系统的整体优化奠定了基础。

碳纤维复合材料低成本化策略

1原材料,主要是原丝,原材料占据整体成本的50%左右,目前有效的解决方法是发展大丝束碳纤维和新型碳纤维。

2加工方法和成型工艺,目前好的解决途径是发展高效率的加工方法,如以超声震动辅助加工,采用高质量的刀具(点击蓝字,再次了解加工方法);高效率的成型工艺,如RTM、RFI、VARTM、低温固化、非热压罐工艺等,更多时候是多种工艺联合使用(点击蓝字,再次了解成型工艺)。

3采用自动化设备,如自动铺丝机、铺带机、机器人加工等,主要是提高工效,将生产一体化,降低废品率。今天会谈谈这个。

4 采用仿真模拟软件等提高设计技术,减少装配实现整体化,如采用共固化和共胶接减少零件数和装配时间。

5 通过表面处理,提高制件表面的性能,如耐刮擦等,从而降低维修成本,提高制品出勤率。

自动铺带技术是复合材料成型自动化的典型代表,集机电装备技CAD/CAM 软件技术和材料工艺技术于一体,其具有高效、高质量、高可靠性、低成本的特点,主要用于平面型或低曲率的曲面型构件,或者说准平面型复合材料构件的层铺制造,特别适合大尺寸和复杂构件的制造,减少了拼装零件的数目,节约了制造和装配成本,极大地降低了材料的废品率和制造工时。

自动铺带简介

复合材料自动铺放系统由预浸带供料盘、自动铺放机(包含铺带头)、构件模具、数控系统、复材构件CAD/CAM软件等组成。所谓自动铺带,就是采用自动铺带机(ATL: Automated Tape Layer),通过数字化、自动化的手段实现复合材料预浸带的连续自动切割和自动铺放。

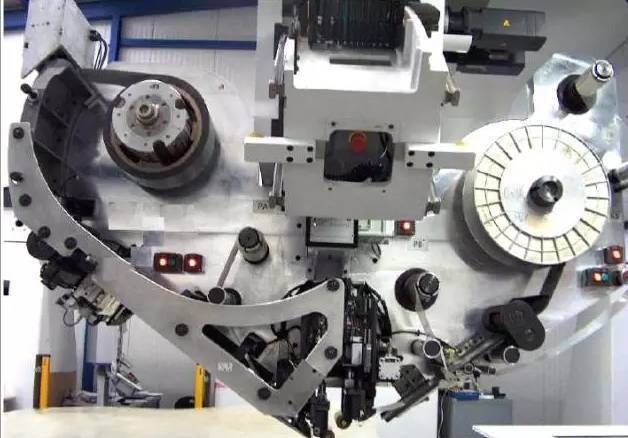

图1 立式自动铺带设备

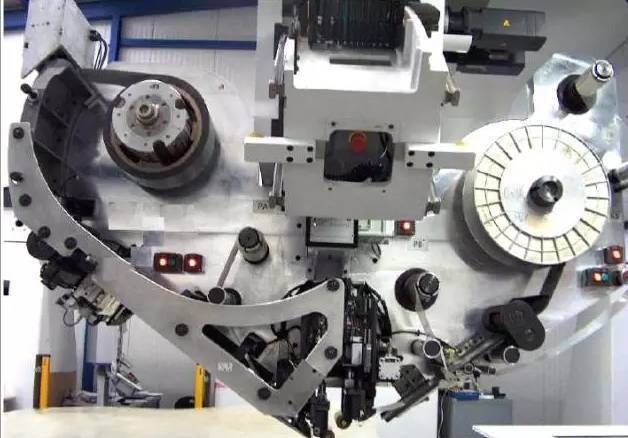

图2 双工位自动铺带示意图

自动铺带主要工作过程为:将复合材料预浸带安装在铺放头中,多轴机械臂对铺带位置进行自动控制,预浸带由一组滚轮导出,预浸带加热后在压辊的作用下铺叠到工装或上一层已铺好的材料上,切割刀将预浸带按设定好的方向切断,能保证铺放的材料与工装的外形相一致,铺放的同时,回料滚轮将背衬材料回收。

工业实践表明,应用自动铺放装备生产复材构件,和传统人工/半自动人工层铺复材构件工艺相比,在层铺劳动量、铺放生产率、材料利用率、制造精度、生产成本等方面均具有很大的优势,其中铺放生产率可达到10-40kg/h,是人工层铺的数十倍,适合于复杂复材结构的制造。

自动铺带关键技术

自动铺带技术是装备技术、CAD/CAM软件技术和材料工艺技术的综合技术集成,其中装备技术是工艺技术研究的先决条件,CAD/CAM软件技术是基础,材料工艺技术则是应用的关键。复合材料自动铺带技术可以总结为以下六点:

(1)复合材料预浸带技术:预浸带是制造复合材料的中间材料,是复合材料性能的基础,复合构件成形时的工艺性能和力学性能取决于预浸带的性能,因此,预浸料对复合材料的应用和发展具有重要意义。

(2)自动铺带装备技术:自动铺带机是复合材料自动铺带成形的关键。随着复合材料用量的增加,铺带机的需求越来越大,铺带机的技术进步越来越快。设备、程序、电脑控制软件、可靠性、易操作性等方面都有很大改进,铺放头技术已经发展到第五代,现代的铺放机功能强大,可以铺放相当复杂的双曲曲面。

(3)自动铺带数控技术(CNC):自动铺带过程中预浸带的剪裁、定位、铺叠、辊压均采用数控技术自动完成,涉及到成型温度、压力控制技术、预浸带精密输送控制技术、自动铺带切割技术、铺放质量检测技术、工艺参数检测技术等关键技术。

(4)自动铺带CAD/CAM技术:CAD/CAM 技术主要指软件相关算法的研究和软件开发技术,包括轨迹规划技术、覆盖性分析技术、边界处理技术和后处理技术等4项关键技术。自动铺放技术采用按设计方向逐层铺叠的增料加工模式,CAD/CAM软件需根据材料铺放工艺特性和构件外形特征,按照构件结构设计要求,依照铺放设备机器结构和工作模式,生成可供专用铺放设备实现复合材料构件成型制造的NC加工代码。

(5)自动铺带工艺技术:自动铺放工艺技术包括模具技术、铺放过程的工艺参数协调控制技术与后期的构件成型工艺技术。在预浸带铺放过程中,通过对自动铺放速度、铺放压力、铺放温度等因素的协调控制,使预浸带处于适宜的工艺窗口,可提高铺放效率。

(6)一体化协同设计技术:复合材料构件设计、分析、制造一体化可以实现构件三维模型到制造的无缝集成,极大减少不准确的铺层尺寸和铺设方向,提高产品质量,同时自动下料和优化排样减少材料浪费,激光铺层定位消除手工切割样板和手工铺层样本,降低成本。复合材料构件设计、分析、制造一体化是快速研制高性能、低成本复合材料构件的关键。

国外大量采用自动铺带技术用于航空复合材料结构件的自动化制造。翼面类复合材料结构件可以直接在模具上进行铺叠,完成铺层的铺叠后,采用热压罐工艺进行固化,终得到翼面类小曲率结构件。例如波音787的机翼蒙皮、空客A350的机翼蒙皮(图3)、翼蒙皮、A400M机翼蒙皮等;也可以通过平面铺带结合热成型工艺进行梁类大型复合材料构件的自动化制造,如A400M机翼大梁、A350的机翼长桁筋条。

图3 A350机翼蒙皮自动铺带

复合材料梁结构外形狭长、结构复杂,很难应用自动铺放技术,为了使这些大尺寸梁构件的生产也能享受自动化带来的好处,工程师把铺叠过程分成两个阶段:

先通过平面铺带铺叠出平板叠层,然后进行切割,得到正确的展平形状。平板的厚度一般在1~5mm 范围之间,然后将平板叠层转移到热成型机上,使其整体贴合模具,然后再封装固化。热成型技术(Hot-Diaphragm Forming)已经应用A400M的机翼梁生产,如图7所示。A400M的每个机翼的翼梁分成两段造,前翼梁分成12m和7m两段,后翼梁分成14m和5m两段,构件的尺寸比较大,如果仍然采用手工铺叠,效率太低,铺叠率一般只有0.75kg/h,因此在批生产中用铺带机进行铺叠,随后用热隔膜成型出“C”形截面梁,铺叠效率能达到25kg/h。该工艺的成功不仅要归功于自动铺带技术和热隔膜成型工艺,还与材料性能有关,材料本身适合这种工艺,得到的制件就会满足质量的要求。A350采用的材料不适合这种工艺,所以采用了自动铺丝工艺,直接铺叠固化成型。可见,工艺方法的选择关系到各种因素,只有综合考虑,才能得到佳的效益。

图4 平面铺带辅助热成型工艺制造A400M机翼大梁

随着我国大型客机的立项和复合材料制造技术的提升,自动铺带技术作为复合材料自动化制造技术的典型代表,将迎来难得的发展机遇。目前,国内航空企业已经开始引进大型铺带机,材料的制备工艺也取得了突破性的进展,但是工艺研究方面与国外先进技术还有差距,特别是向自动化、数字化、标准化方向发展,还需要借鉴国外先进的经验和技术。特别是要从初的复合材料结构设计开始,考虑自动化带来的效益,实施面向材料与制造的结构设计理念,才能加快复合材料自动化制造技术应用,造出更轻、更快、更安全、更节能的大飞机。

此外,若能开发出针对工业领域的高性价比自动铺带设备和配套软件,将大幅推进复合材料成型技术自动化进程。

主要内容参考:

碳纤维产业技术研究院《自动铺带技术的简单介绍及其应用》。

更多详细报道请关注复材网www.cnfrp.com