FT0097 碳纤维复丝拉伸强度数据的取舍探究

碳纤维复丝拉伸强度数据的取舍探究

邹秀娟1,张洪池2,王 娟

(1. 威海拓展纤维有限公司,山东 威海 264200;

2. 威海光威复合材料股份有限公司,山东 威海 264200)

摘 要:由于碳纤维复丝拉伸强度采用手工制样时存在“人、机、料、环”等干扰因素,对碳纤维复丝拉伸强度的测试结果造成不同程度的影响,因此对拉伸强度数据需要进行取舍。重点介绍了碳纤维复丝拉伸强度数据的取舍方法,采用就高原则及格拉布斯准则(Grubbs rules),保留能够充分表征碳纤维复丝性能的可靠性数据,删除受到影响的不利数据,从而更加真实的反映碳纤维复丝的性能。

关键词:碳纤维;拉伸强度;数据取舍;就高原则;格拉布斯准则

中图分类号

文章编号: 1007-9815(2017)

“

”

0 引言

碳纤维是一种碳质量分数在90%以上的纤维材料,直径极细,直径范围为6~8 μm,是一种连续的细丝材料。因其接近纯碳材料且极细,使其既具有碳材料固有的特性,又兼具纤维的柔软性,在汽车、航天、航空、化工、体育器材等方面的应用极其广泛,是我国重点发展的战略性新型材料,甚至被称为“黑色革命”。因纤维增强复合材料的力学性能主要依赖与增强纤维的力学性能,所以,在碳纤维的应用过程中,人们对其的强度和弹性模量较为关注。目前测试拉伸强度的方法有两种:即单丝法和复丝浸胶法。单丝法由于制样复杂,测试时间长,且可靠性数据较差,不太推荐采用。复丝浸胶法具有周期短,结果可靠性好的优点,且复丝性能数据能够更全面的表征其丝束整体性能。

碳纤维复丝浸胶法目前已经标准化,典型的标准文件如:ASTM D 4018-99《碳纤维复丝拉伸试验》,ISO 10618:2004《碳纤维-浸胶纱拉伸性能的测定》等。这两本文件均是目前国际先进的标准,我国推出并修订的文件为《碳纤维复丝拉伸试验方法》(GB/T 3362-2005),以及由南京玻璃纤维研究院设计起草的《碳纤维 浸胶纱拉伸性能的测定》(GB/T 26749-2011)。

上述文件虽给出了测试操作方法,但没有对数据取舍进行规定。目前碳纤维行业在进行碳纤维复丝拉伸性能和复材板的弹性模量测试时,经常出现个别数据异常,人们对碳纤维复丝拉伸强度数据如何取舍,颇为苦恼,这已影响到了检测机构对碳纤维性能的评价。通过观察断面形貌及拉伸破坏曲线可以判断破坏模式有效性,从而舍弃无效破坏模式,但对于有效破坏模式数据如何取舍,并没有明确规定。

为了解决和掌握测试技术,作者进行了大量的试验且依据作者近十年的工作经验,通过对碳纤维拉伸强度及其模量的测试与研究,发现在测试过程中因种种因素,会使碳纤维复丝中的个别碳丝发生断裂等情况,使得测试数据在理论上可能会小于其真实值,鉴于此,本研究者自创了一个原则,即就高原则。与此同时,通过阅读文献等方法,发现格拉布斯准则也可以较好的指导检测员进行碳纤维拉伸强度数据的取舍。因此本文采取这两个原则:就高原则及格拉布斯准则对有效破坏模式的数据进行取舍说明。取舍后的数据能真实反应碳纤维复丝的拉伸强度,保证了试验结果的准确性,同时可使实验结果的重复性和再现性得到了重视,对碳纤维的评价起到了完善的作用。

1 原理依据

1.1 就高原则

碳纤维复丝手工制样在退丝、缠绕、浸胶等过程中,人与工装和工作台面等都会与复丝接触。由于碳纤维脆性较大,这些接触都会对碳纤维复丝造成一定的不可逆的损伤,从而降低后期破坏试验中碳纤维丝束所承受的载荷,即降低了碳纤维复丝的拉伸强度。《碳纤维复丝拉伸试验方法》(GB/T 3362-2005)附录A中规定:树脂应与碳纤维及其使用的表面处理剂匹配,固化后树脂的断裂伸长率应是碳纤维断裂伸长率的2 倍以上。良好的树脂可以更好的表征碳纤维复丝拉伸性能,但测试过程中的操作只会对碳纤维的复丝性能起到负面影响作用,在一组拉伸强度测试数据中,强度大的数据能体现其真实性能。因此,在有效拉伸破坏试验中应按照就高原则,保留高强度数据。

1.2 格拉布斯准则

对于一组拉伸强度数据,采用就高原则保留较高数据,对于较低的数据,若产生异常怀疑时,则参照GB/T 4883-2008《数据的统计处理和解释正态样本离群值的判断和处理》,依据格拉布斯准则剔除。

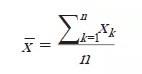

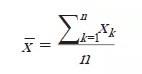

若对被测量x 做n 次独立测量,得到的测量结果为x 1,x 2,……xn ,测量结果的平均值x –为:

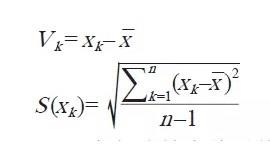

对应于各测量结果的残差V k 和实验标准差S (xk )分别为:

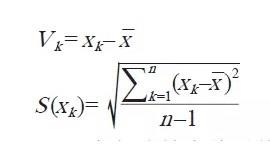

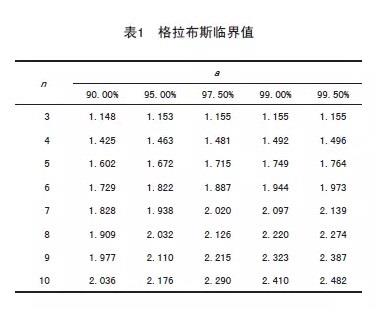

设Vk 为各残差中绝对值大者,且满足|Vk |>G (a,n)˙S (x k ),则该值为离群值应予以剔除。式中,G (a ,n )是与测量次数n 和显着性水平a 有关的格拉布斯临界值,见表1。离群值剔除后,重新反复使用以上程序,直到不再出现离群值为止。同批试样中有效试样应为6 个,不足6 个时应重新试验。

2 实验部分

2.1 材料与仪器

测试所用碳丝分别为T300-3K、T800HB-12K和T700S-12K,碳纤维拉伸性能测试所用仪器为美国英斯特朗公司(INSTRON)5965系列万能材料试验机U1495。

2.2 实验过程

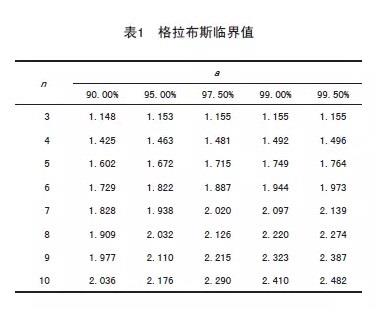

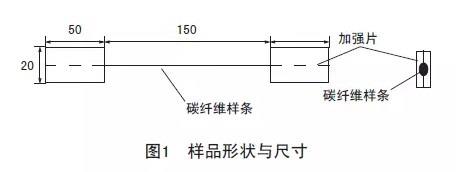

碳纤维复丝拉伸性能测定所使用的试样尺寸和形状如图1所示。

复丝拉伸强度性能测试可参照GB3362-2005开展。先将碳纤维丝束放在环氧树脂中浸渍且应浸胶均匀、光滑、平直后固化。固化条件为120 ℃烘箱内,固化90 min。用环氧树脂将碳纤维复丝固定在加强纸片上,之后将固定有碳丝的加强片放在万能材料试验机上进行测试,每个试样制备6 份。拉伸性能的测试条件按GB/T 1446-2005中规定,加载速度为15 mm/min。

3 结果与讨论

3.1 复丝拉伸强度

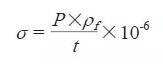

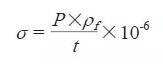

复丝拉伸强度公式按⑴计算:

其中:σ 为拉伸强度,单位/MPa;P 为破坏载荷,单位/N;ρ 为复丝的密度,单位/(kg˙m-3);t 为复丝的线密度,单位/(kg˙m-1)。

3.2 就高原则分析

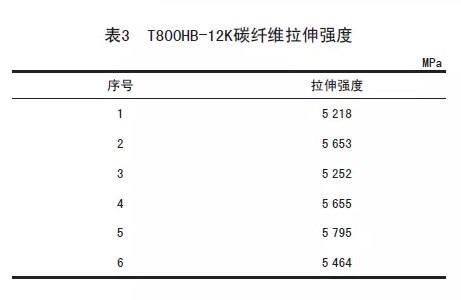

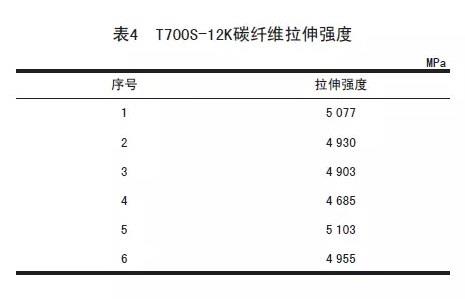

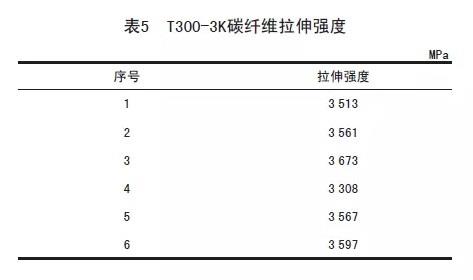

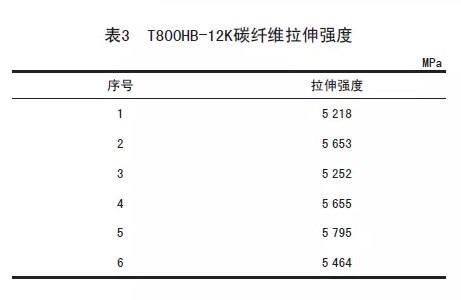

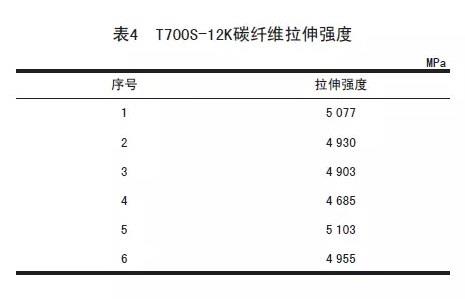

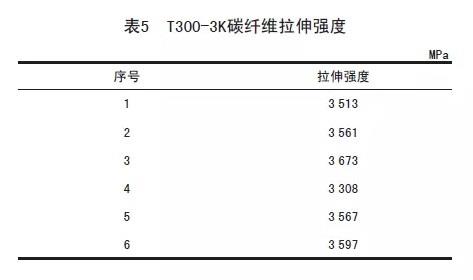

3 种碳纤维复丝拉伸性能测试的结果如表2~4所示。

如表所示,每种型号的碳纤维复丝拉伸强度的6 组数值各不相同,检测人员对这6 组数据不知如何取舍才可以真实反应碳丝的性能。依据本文介绍的就高原则,可对数据进行相应取舍。由表2中的数据可知,T300-3K碳纤维的拉伸强度应保留大值3 673 MPa,同理,表3中的T800HB-12K碳纤维的拉伸强度应保留大值5 795 MPa;表4中的T700S-12K碳纤维的拉伸强度应保留大值5103 MPa。

3.3 拉布斯准则分析

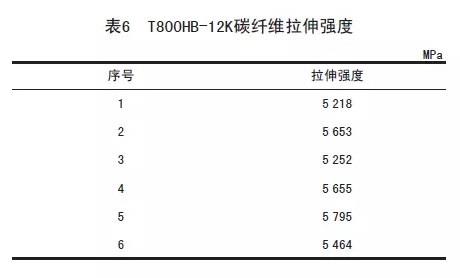

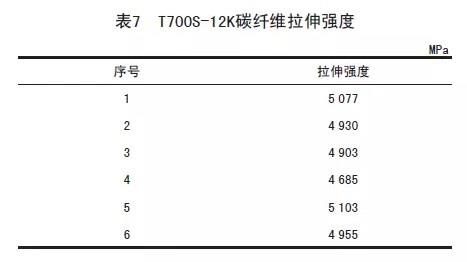

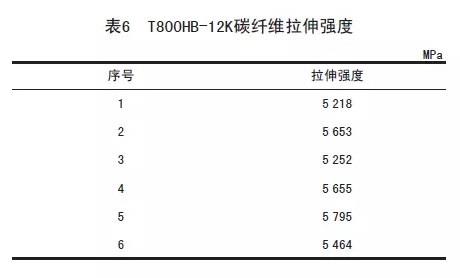

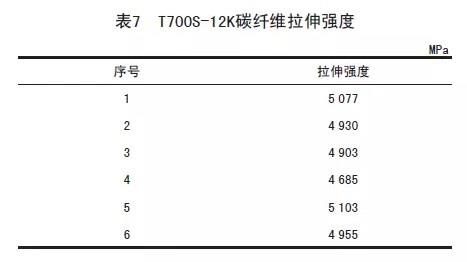

3 种碳纤维复丝拉伸性能测试的结果如表5~7所示。

如表所示,每种型号的碳纤维复丝拉伸强度的6 组数值各不相同,检测人员对这6 组数据不知如何取舍才可以真实反应碳丝的性能。由3.2可知,采用就高原则可对大值进行取舍,对于表中出现的低值,如何进行取舍可参照格拉布斯准则。如表5中T300-3K拉伸强度数据可知,出现较低数据,需要对较低数据3 308产生异常怀疑,此时可按照格拉布斯准则进行判断。依据现行国内碳纤维行业的水平,本文取a 为95.00%(此处a不是一个定值,可依据行业及公司客户的要求,选择适合自己实际情况的数值),因进行6组试验,所以n 为6,参照表1,则G (a , n )为1.822,计算x –为3 536,|Vk |为229,S (x k )为124,G (a , n )˙S (x k )为226,判断|Vk |>G (a , n )˙S (x k ),则3 308为离群值应以剔除;同理,应对表6中的T800HB-12K较低数据5 218产生异常怀疑,G (a , n )为1.822,计算x –为5 506,|Vk |为289,S (x k )为235,G (a ,n )˙S (x k )为428,判断|Vk |<G (a , n )˙S (x k ),则应保留5 218MPa应对表7中的T700S-12K较低数据4 685产生异常怀疑,G (a , n )为1.822,计算x –为4942,|Vk |为257,S (xk )为149.7,G (a , n )˙S (xk )为273,判断|Vk |<G (a , n )˙S (xk ),则应保留4 685 MPa。

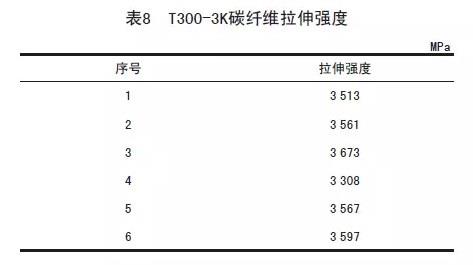

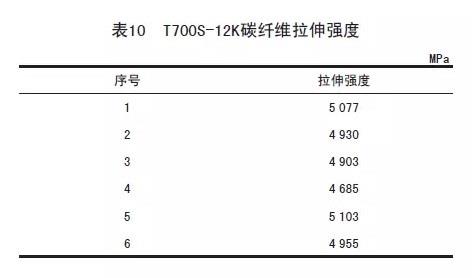

3.4 拉伸强度结果

经过3.2及3.3的分析,对碳纤维复丝拉伸强度数据进行合理取舍后,得到新的数据表,将取舍后的数据取平均值,即为终该型号碳纤维复丝拉伸强度的数值。

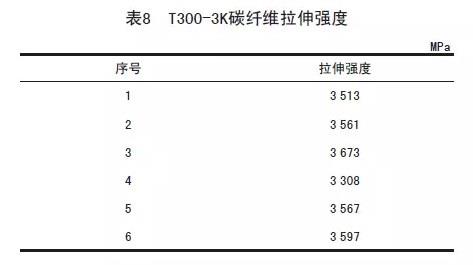

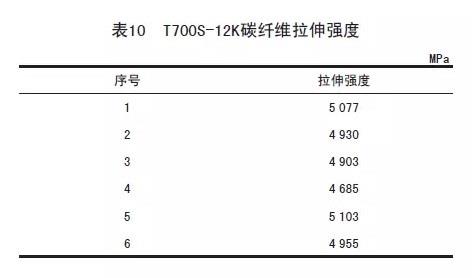

如表8,即为T300-3K的拉伸强度数据,将6 组数据取平均值为3 520 MPa,该值即为终T300-3K的拉伸强度值;同理如表9~10所示,取平均值后T800HB-12K的终拉伸强度值为3520 MPa;T700S-12K的终拉伸强度值为T700S-12K。

4 结论

对于碳纤维复丝拉伸强度的数据,先通过破坏模式的有效性判断,舍弃无效破坏模式;然后对于有效破坏模式的测试数据,采用就高原则保留较高数据以及对较低异常数据采用格拉布斯准则判断予以保留还是剔除后,可较真实地反映碳纤维复丝拉伸强度的性能。但尽管如此,还是无法全部排除因操作不当造成微小影响的检测数据,因此要想更加真实反映其性能,还需要检验人员在制样及测试环节不断改进提高水平,努力减小不利因素影响,如控制标准温湿度环境,减少对碳纤维复丝自身的损伤,选取匹配性更优良的环氧树脂和固化剂体系等,力求将干扰因素的影响降到低;结合合理数据分析与处理手段,使得测试结果更接近碳纤维的真实性能。