如何增加填充碳化硅纳米线的环氧复合材料的导热性

在这项研究中,我们报导了一种可以用来制造掺入碳化硅纳米线(SiC NWs)的环氧复合材料的简单方法。 对环氧树脂/ SiC NW复合材料的导热性进行了深入的研究。 与3.0wt%填料相比,环氧/ SiC NW复合材料的导热率可达到0.449 Wm-1 K-1,与纯环氧树脂相比,该复合材料的导热性增强约106%。 相比之下,结合到环氧树脂基体中的相同质量分数的碳化硅微米颗粒(SiC MPs)对导热性能的改善较少。 该材料拥有如此优异的性能,主要归因于碳化硅纳米线中有效的热传导路径的形成以及纳米线和环氧基体之间的强相互作用。此外,环氧树脂/ 碳化硅纳米线复合材料的热性能也有所改善。这些结果表明,我们开发了一种提高聚合物复合材料热导率的新方法,其可以满足电子设备快速发展的要求。

引言

快速发展的电子行业专注于电子设备的小型化和轻量化。同时,电子设备的性能和多功能性已经与尺寸的减小相联系。因此,高水平的电路集成导致高热量,需要快速消散以使器件有效工作。环氧树脂由于其优异的机械性能,热稳定性和耐化学性,广泛应用于航空航天,汽车和电子行业,起支撑和粘合作用。然而,纯环氧树脂的固有低热导率(在室温下仅为0.10 Wm-1 K-1)限制了其广泛应用。为了克服这个问题,科学家们已经开发了各种改进导热性的方法。传统的方法是引入高含量的导热填料,例如金属、陶瓷颗粒、碳纳米管或石墨烯纳米片。碳化硅具有优异的性能,例如高导热性,高热稳定性,高击穿场,优异的机械性能和化学惰性。因此,它可以应用于高温,高电子密度,高频,恶劣环境等各种环境中。碳化硅纳米线(SiC NWs)的高纵横比有利于在环氧树脂中用作填料,以达到所需的性能。

电子设备的有效冷却热源和散热器的小热膨胀系数(CTE)不匹配。 如今,热源通常采用硅材料为主。铜和铝是传统的散热材料,它与硅和绝缘陶瓷的匹配度极不相适,不能直接连接到没有应力补偿夹层的硅片上。 因此,在聚合物中加入增强填料可以满足高导热性和低的热膨胀系数或热变形参数(TDP,热膨胀的指标)的潜在要求。它将满足从微电子元件和器件到超级计算机对于热管理和电子封装应用的要求。

据了解,到目前为止,仅有少数报道是关于环氧/ SiC NW复合材料应用的。因此,需要对热管理或散热的环氧树脂/ SiC NW进行详细的研究,不过目前还处于起步阶段。 在这里,我们提出了一种制备环氧/ SiC NW复合材料的快速和简单的策略。本研究中使用乙醇作为溶剂,将SiC NW与环氧树脂均匀混合。随后,将混合物在水浴中搅拌,加入固化剂得到环氧/ SiC NW复合材料。基于这种方法,可以容易地控制SiC NWs负载,复合材料中纳米线的互连网络不仅增强了其热性能,而且保持了较低CTE性能。

环氧复合材料的制备

通过以下步骤制备具有不同SiC NWs负载量的环氧复合材料

1、将所需量的Nd(III)acac加入脂环族环氧树脂中,随后在80℃下放置在三口烧瓶中搅拌2小时。

2、然后将均匀溶液冷却至环境温度。将所需量的(0.5,1.0,1.5,2.0,2.5和3.0wt%)的SiC NW分散在乙醇中,超声波0.5小时,然后加入预定量的环氧树脂中。

3、然后将所得混合物在80℃下在水浴中剧烈机械搅拌下置于烧杯中直到乙醇完全蒸发。将固化剂以100:95(环氧树脂:固化剂)的比例加入到烧杯中并搅拌20分钟。在真空烘箱中进一步脱气10分钟以除去气泡。

4、后,将环氧树脂与均匀分散的SiC NWs的混合物倒入模具中,在135℃固化2小时,165℃固化14小时。固化之后,将样品自然冷却至室温,然后用砂纸打磨以进行不同的表征。

为了便于比较,采用上述加工的程序也制造了具有SiC MP的环氧复合材料。为了方便起见,含有SiC NW和SiC MPs的复合材料分别表示为环氧/ SiC NW复合材料和环氧/ SiC MPs复合材料。

结果与讨论

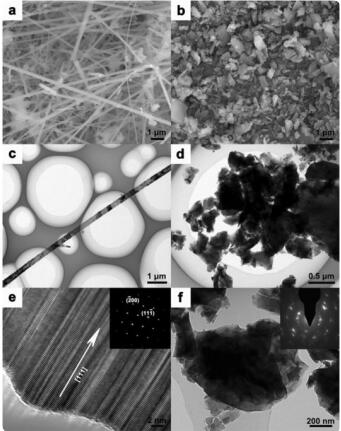

图-1(a)SiC NWs的SEM图像,SiC NW主要是直径约为150〜250nm的直线和交织的纳米线。纳米线的平均长度难以确定,但可以估计大量的长度超过120μm。(b)SiC MPs的SEM图像,绝大多数具有平均尺寸的SiC MPs小于1μm (c)SiC NWs 的TEM图像,显示它了在铜网格上具有平滑表面,单个长且直的SiC NW直径非常均匀,并且相当干净,附着在其表面上的颗粒很少。(d)SiC MPs的TEM图像,颗粒以0.1至2μm的均匀尺寸附着在一起 (e)SiC NWs的HR-TEM图像,SiC NW是基于HR-TEM和SAED分析的β-SiC形式(f)SiC MP的HR-TEM图像,在HR-TEM图像中很难观察到晶格,这表明SiC MP具有多晶结构。(e)和(f)的插图中显示了SiC NW和SiC MPs的SAED的图像。

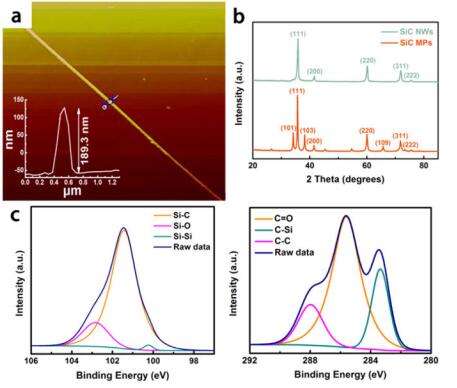

图-2(a)为直径为189.3nm的单个SiC NW的AFM图像; (b)为XRD图案; SiC NWs的XPS光谱:(c)Si2p高分辨率结果(d)C1s高分辨率结果.

复合材料的显微结构

图3:纯环氧树脂的SEM图像:(a)和(b);图4(a,b)描绘了具有裂纹的条纹结构,其显示出河流样式,断裂面的区域非常光滑,显示复合材料是脆性热固性聚合物。

环氧树脂/ SiC NW:(c)0.5wt%,(d)1.0wt%,(e)1.5wt%,(f)2.0wt%,(g)2.5wt%和(h)3.0wt% ;随着SiC NWs的增加,环氧复合材料的断裂面显示出显著不同的断裂图形特征。图3(g,h)表明,SiC NW均匀分散,几乎没有明显的裸纳米线,截面图形非常平滑。建议纳米线形成交联网络和环氧基体与纳米线表面之间的强界面相互作用,可作为热性能的关键因素。

环氧/ SiC MPs复合材料:(i)0.5wt%,(j)1.0wt%,(k)1.5wt%,(l)2.0wt%,(m)2.5wt%和(n)3.0wt%。断裂面区域存在一些裂纹。随着环氧树脂中SiC MPs的增加,可以观察到较粗糙的断裂面和多个曲折的凹陷和深裂纹。如图3(k-n)所示。不同于填充有SiC NWs的环氧树脂,SiC MPs从断裂表面上清楚地突出,表明环氧基体与SiC MPs之间的周围界面存在着相互作用。

纯环氧树脂及其复合材料的热性能

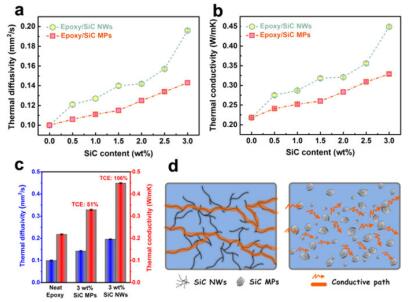

图4:(a)为热扩散率对SiC NWs或SiC MPs负载的依赖性(b)表示热导率对SiC NWs或SiC MPs负载的依赖性。 随着更多的SiC被引入,样品的热扩散率和电导率都呈单调增加,当负载分数从2.5增加至3.0wt%时,观察到热扩散率和热导率的急剧增加(c)为与纯环氧树脂相比,具有3wt%填料的环氧复合材料的导热系数(TCE), 与纯环氧树脂相比,环氧树脂/ SiC NW复合材料的热导率显着提高了106%(d)表示环氧复合材料的热流模型。

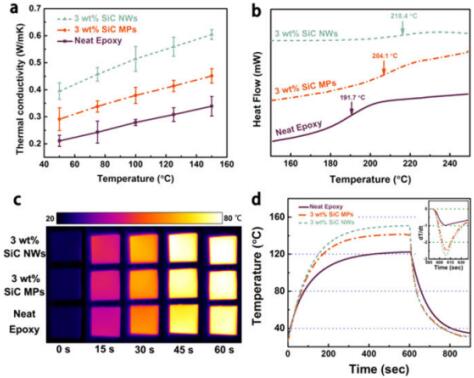

图5:(a)纯环氧树脂和环氧复合材料的导热系数作为测试温度的函数,在所示图案中,复合材料的导热系数为纯环氧树脂/ SiC MPs <环氧树脂/ SiC NWs的顺序。 纯环氧树脂和环氧复合材料:(b)DSC曲线,结果表明,填充在环氧基体中的SiC NWs或SiC MPs可以限制聚合物链的热运动和聚合物片段在环氧树脂的界面处的迁移率。(c)红外图像,观察到随着加热时间的增加,样品的表面变得越来越亮。特别是与环氧树脂相比,环氧复合材料的颜色相当明亮。 60秒后,与环氧/ SiC MPs复合材料相比,环氧树脂/ SiC NW的表面更亮。结果表明,环氧复合材料,特别是环氧树脂/ SiC NW复合材料的散热能力更好(d)加热和冷却时其表面温度随时间变化。与纯环氧树脂相比,环氧复合材料显示更好的散热行为。因此环氧树脂/ SiC NW复合材料被证明是性能优异的。

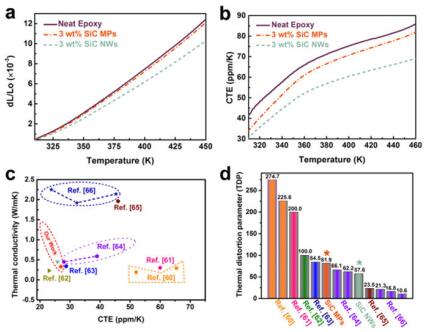

图6:纯环氧树脂和环氧复合材料的TMA曲线:(a)热应变曲线,(b)CTE曲线,所有曲线在温度超过360K后显示出明显的平缓斜率,具有较低CTE值的材料具有较低的热应变。(c)热导率与CTE的比较,我们的样品的CTE与其他纳米线或颗粒增强聚合物复合材料相当或要低得多(d)环氧/ SiC NWs和环氧/ SiC MPs复合材料与各种工程材料的TDP。环氧树脂/ SiC NW复合材料的载荷仅为1.1vol%,这低于填充在大体积分数填料中的大多数可用材料。

结论

总之,本文已经证明了制备环氧复合材料的简便方法。 环氧树脂/ SiC NWs复合材料与3wt%填料的热导率为0.449 Wm-1 K-1,与纯环氧树脂相比增加了106%。 发现热稳定性也具有一定程度的增强,并保持低的热膨胀系数。这种具有显著热性能的复合材料在热管理、电子封装和其他电气设备应用中至关重要。