您灵活的朋友:玻璃钢铰链

美国一家新兴公司取得了一项新技术的权,利用这项技术,人们可以制造出真正的碳纤维强化塑料铰链。这种塑料有较低的强度和较好的延展性。此项技术的潜在用途很广泛,可以被用于制造飞机和钱包等。

三年前,在驾车从西雅图驶往加州圣路易斯奥比斯波的路途中,Ann Livingston-Peters 和Gabriel Mountjoy 想到了如何使碳纤维发挥更大功能的方法:改进制造铰链的材料本身。两人又花上了一年时间,才真正确定如何制造这样一种铰链。尝试许多方法后,二人发现:有效的方法是使用激光。

同样是在加州理工州立大学,Ann Livingston-Peters 和Gabriel Mountjoy 二人组成的团队还完成了加州理工州立大学的一个名为“超级英里数”的项目——这是一个关于设计、工程学和制造高效能汽车的项目。在这个项目中,重要的设计考虑是重量,因为车重每降低1%会让其燃料节约性增加0.7%。为了减少重量,人们提出了一种单体横造底盘带集成复合门的设计构想。就这样,四个复合铰链(每个约半米长)被用于制造

主驾驶舱的车门和机舱后部,以此减轻了汽车35公斤的重量。终,驾驶舱应用了7个由此团队制造的复合铰链。

由于使用了综合型铰链,这项技术在2013年壳牌生态马拉松美洲评比中获得了技术革新奖。壳牌生态马拉松给予来自各地的学生团队挑战,让他们设计,建造和测试超级节能的汽车。在这个依次在美洲、欧洲和亚洲举行的年度盛会中,使用少的能源、行驶长距离的团队将会获得胜利。这次对该项技术的认可让这个团队意识到他们需要进一步加强研究。( 图1)。

图1 激光烧蚀技术

在接下来的季度中,二人的新公司——Common Fibers 公司,在加州理工大学的创新探索竞赛中获得了第二名。该竞赛旨在鼓励创新者不断追求其创意,以获得资金来促进创新精神和创业精神。在第二个夏天里,Common

Fibers 发起了一场名为“Kickstarter”的融资活动并且决定在简单消费品中引入铰链技术,例如钱包和iPhone手机等。虽然目标是筹集20,000美元,但公司却终筹集到了164,775美元作为发展技术的基金。在Common Fibers 的名义下,团队提供了三种产品的可选范围:从精简型钱包开始,售价为35美元。而一个正常尺寸的钱包要花费50美元左右。另外,一部iPhone 5s/5c的手机套起价定在75美元。

铰链技术

Common Fibers公司的技术,名为CF-Lex ™,涉及通过使用电脑操控的激光烧蚀机器来烧蚀树脂,从而使用提前加工好的碳纤维薄板直接制造铰链。从复合材料层压板中清除树脂会形成接缝或枢纽线,从而把柔软、弹性好的纤维留在非常精确的位置。根据所需的强度要求,这些铰链既可在单层压制品中制造出来,也能在厚层压制品中制造出来。由于树脂已经被清除,剩下的复合材料就可以在指定的线中弯曲了。

此外,树脂不仅仅可以制造出部分弯曲,还可以重新应用到铰链区域,以形成不同的、新定义的,具有几何结构的刚性组合。这类似于形成金属板的方式。另外,聚氨酯保护膜可以应用于增加铰链的耐久性。添加这个保护膜能够让被烧蚀的部分在准备链接和弯曲的时候受到保护。

“我们所采购的0.5毫米薄的板片多用于业余爱好者的项目,但也可以用于许多应用程序。”公司创始人Anna Livingston-Peters表示,“聚氨酯热塑性是一种薄膜,我们从3 M公司中得到它,但它现在仅仅是一种铰链保护措施的源头。这种薄膜通常应用于铰链的顶部和底部,而不会用于补充矩阵。这种聚氨酯类似于用来保护直升机叶片前缘的那些材料。”

在早期的测试中,该公司使用的是0.5毫米厚的板,以及从总部位于温哥华和华盛顿的普鲁泰克复合材料有限公司获得的6K 碳环氧树脂从板。普鲁泰克复合材料有限公司成立于2008年,制造的是轻量级、高强度和现场生产的定制化碳纤维板。它还与更大的公司进行合作,如美国波音公司、霍尼韦尔公司、西门子公司,甚至是美国航空航天局。

嵌板有三个不同的编排型号:2×2斜纹,纤拉编排配以2×2斜纹编排,波浪编排配以2×2 斜纹编排。编排厚度分别是0.5毫米、0.63毫米和0.67毫米。( 图2)。

图2 从复合材料层压板中清除树脂会形成接缝或枢纽线

“我们通常使用两部分3K或6K斜纹的环氧树脂,但也曾经尝试几种不同的编排,例如纤维类型和基质材料。”Livingston-Peters说道。

碳纤维环氧树脂板被置于Full Spectrum Laser 公司LLC Pro 低频系列150瓦二氧化碳激光器内。Full Spectrum Laser公司及其全资子公司FSL3D总部位于内华达州拉斯维加斯,是美国着名的3D打印机生产商,其业务是设计、生产和销售各系列消费级、以及工业激光产品和3D打印机等。

水冷却器的用途是将激光的温度维持在20℃。空气压缩机在其与激光的接触点不断地将空气压到碳上,而这激光能够在制造过程中将热能集中在铰链上。(生产)模式先在Adobe Illustrator(一种矢量绘图工具)中进行设计,然后再翻译成全波段光谱软件。

激光去除过程仅仅只是去除复合纤维链以外的杂质,但也能够让其在弯曲近360°的同时保持85% 的强度。根据所订制铰链的材料性质、几何设计,局部厚度,宽度来决定其激光功率、速度、电流和焦距效率优化和铰链形成特性。

益处

模具制造是一个复杂和费时的过程,这限制了部分的细节和应用的广度。复合材料一旦制造完成,往往是格式化的,难以回收或被重新利用。以前的成型技术可以把几何形状控制在能够制造复合材料的情况下,但是随着活动部分的成功运用,复合材料的成型能力也增加了。

“我们能够把碳纤维面板变成任何你想要的东西。Livingston-Peters说。通过精确控制的树脂烧蚀过程,碳纤维可以弯曲和重塑。一旦重新构造,树脂可以再应用于保持新的几何结构。”

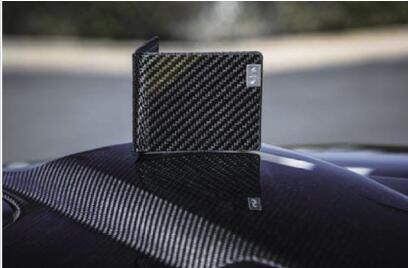

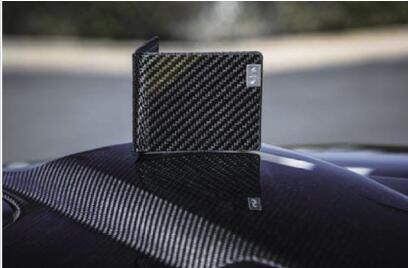

图3 Common Fibers 公司目前正专注于消费品,如钱包。

除此之外,该技术还可以用于回收材料。“我们已经开发出一种新技术,从而找到这种硬化材料的用途,这是一种从脱形于碳纤维制造的回收利用并制造产品的方法。被收入垃圾回填场的复合面板可以廉价地回收并使用这种制造方法转化成新的部件。”她补充说(如图3所示)。

抗疲劳性

“在设计复合铰链时,必须考虑如何让复合材料在长时间内与强制性强迫重复动作,并协调共处。”Livingston-Peters表示。疲劳损伤通常是模型和纤维间结构分解的结果,并取决于模型承受反复弯曲的能力。

现行设计往往采用机械固定或胶合结构铰链的方法,但它们在耐久性和使用性方面有缺陷。孔洞周围的分层和结构破裂带来的轴承故障概率增加会限制它们的耐久性。虽然轴承故障可能是一个公认的失效模式,但当设计不当、或层压板强度不足而导致的张力和切割失败时,带来的结果可能是灾难性的。给机械紧固件钻孔可以造成应力集中,而分层会降低结构的疲劳寿命。

通过激光烧蚀清除树脂可以减轻复合材料的内部压力,同时减少纤维上的压应力。压应力的降低有助于缓解拉拉应力疲劳,还可以通过投入更多的树脂来进行重置或者重新引入。

“金属铰链技术大好处在于它可以在保持强度的情况下,使重量更轻,并且也不需要那些花费更多的时间、还可能降低强度的粘合剂或者机械附件。”Livingston-Peters说道。

在测试中,在对重塑的熔化的层压制品分别使用厚0.50毫米和25毫米宽碳纤维层压板时的平均强度是1866.93N /cm和1471.16 N/cm, 或只下降了22% 的强度。此外,该公司表示,根据现有的数据,在50000 次过程重复后,铰链保留了92%的强度。

应用前景

Common Fibers公司表示,尽管该技术目前专注于像钱包这样的消费品,但对于消费性商品和工业商品同样适用。其他潜在对象会有单极车身笔记本电脑、附件仪表箱以及折叠自行车框架等。

铰链也可能适用于需要高强度重量比的项目,如航空航天飞机制造和汽车制造。技术已被应用于特制遥控飞机的控制面和实现其垂直起飞和着陆(VTAL)。在轻量级RC 飞机的制作过程中,总共使用了八个碳纤维铰链。Livingston-Peters 说, 在未来, 类似的铰链可以应用于各种类型的飞机,从而大幅度降低其重量。“我们需要用激光系统获取更多参数控制,也需要更多时间来研究每个材料规范和设计要求的设定。理论研究只是提出想法和进行证明,但是开发消费品远比开发应用于飞机的技术更加困难。我们的步是开发易于改写的非承载应用程序,进而发展到更详细和复杂的设计。”

迄今为止讨论到的所有应用程序都将该技术并入活动铰链,但高级的应用程序可以像制造金属板和纸板那样使用该技术。

同样,玻璃纤维也可能是可行的。Livingston-Peters说:“我们大部分时间都集中于碳纤维,但是这个程序可以应用到许多不同类型的纤维。唯一要考虑的因素是模型及增强材料的溶解温度和热重分析。”

后她补充道:“由于这个程序可以使用激光,其也可以应用于3D打印。电脑引导热源的基本硬件已经存在,只需要研究激光设置控制的方式即可。

更多信息请关注复合材料信息网www.cnfrp.com

三年前,在驾车从西雅图驶往加州圣路易斯奥比斯波的路途中,Ann Livingston-Peters 和Gabriel Mountjoy 想到了如何使碳纤维发挥更大功能的方法:改进制造铰链的材料本身。两人又花上了一年时间,才真正确定如何制造这样一种铰链。尝试许多方法后,二人发现:有效的方法是使用激光。

同样是在加州理工州立大学,Ann Livingston-Peters 和Gabriel Mountjoy 二人组成的团队还完成了加州理工州立大学的一个名为“超级英里数”的项目——这是一个关于设计、工程学和制造高效能汽车的项目。在这个项目中,重要的设计考虑是重量,因为车重每降低1%会让其燃料节约性增加0.7%。为了减少重量,人们提出了一种单体横造底盘带集成复合门的设计构想。就这样,四个复合铰链(每个约半米长)被用于制造

主驾驶舱的车门和机舱后部,以此减轻了汽车35公斤的重量。终,驾驶舱应用了7个由此团队制造的复合铰链。

由于使用了综合型铰链,这项技术在2013年壳牌生态马拉松美洲评比中获得了技术革新奖。壳牌生态马拉松给予来自各地的学生团队挑战,让他们设计,建造和测试超级节能的汽车。在这个依次在美洲、欧洲和亚洲举行的年度盛会中,使用少的能源、行驶长距离的团队将会获得胜利。这次对该项技术的认可让这个团队意识到他们需要进一步加强研究。( 图1)。

图1 激光烧蚀技术

在接下来的季度中,二人的新公司——Common Fibers 公司,在加州理工大学的创新探索竞赛中获得了第二名。该竞赛旨在鼓励创新者不断追求其创意,以获得资金来促进创新精神和创业精神。在第二个夏天里,Common

Fibers 发起了一场名为“Kickstarter”的融资活动并且决定在简单消费品中引入铰链技术,例如钱包和iPhone手机等。虽然目标是筹集20,000美元,但公司却终筹集到了164,775美元作为发展技术的基金。在Common Fibers 的名义下,团队提供了三种产品的可选范围:从精简型钱包开始,售价为35美元。而一个正常尺寸的钱包要花费50美元左右。另外,一部iPhone 5s/5c的手机套起价定在75美元。

铰链技术

Common Fibers公司的技术,名为CF-Lex ™,涉及通过使用电脑操控的激光烧蚀机器来烧蚀树脂,从而使用提前加工好的碳纤维薄板直接制造铰链。从复合材料层压板中清除树脂会形成接缝或枢纽线,从而把柔软、弹性好的纤维留在非常精确的位置。根据所需的强度要求,这些铰链既可在单层压制品中制造出来,也能在厚层压制品中制造出来。由于树脂已经被清除,剩下的复合材料就可以在指定的线中弯曲了。

此外,树脂不仅仅可以制造出部分弯曲,还可以重新应用到铰链区域,以形成不同的、新定义的,具有几何结构的刚性组合。这类似于形成金属板的方式。另外,聚氨酯保护膜可以应用于增加铰链的耐久性。添加这个保护膜能够让被烧蚀的部分在准备链接和弯曲的时候受到保护。

“我们所采购的0.5毫米薄的板片多用于业余爱好者的项目,但也可以用于许多应用程序。”公司创始人Anna Livingston-Peters表示,“聚氨酯热塑性是一种薄膜,我们从3 M公司中得到它,但它现在仅仅是一种铰链保护措施的源头。这种薄膜通常应用于铰链的顶部和底部,而不会用于补充矩阵。这种聚氨酯类似于用来保护直升机叶片前缘的那些材料。”

在早期的测试中,该公司使用的是0.5毫米厚的板,以及从总部位于温哥华和华盛顿的普鲁泰克复合材料有限公司获得的6K 碳环氧树脂从板。普鲁泰克复合材料有限公司成立于2008年,制造的是轻量级、高强度和现场生产的定制化碳纤维板。它还与更大的公司进行合作,如美国波音公司、霍尼韦尔公司、西门子公司,甚至是美国航空航天局。

嵌板有三个不同的编排型号:2×2斜纹,纤拉编排配以2×2斜纹编排,波浪编排配以2×2 斜纹编排。编排厚度分别是0.5毫米、0.63毫米和0.67毫米。( 图2)。

图2 从复合材料层压板中清除树脂会形成接缝或枢纽线

“我们通常使用两部分3K或6K斜纹的环氧树脂,但也曾经尝试几种不同的编排,例如纤维类型和基质材料。”Livingston-Peters说道。

碳纤维环氧树脂板被置于Full Spectrum Laser 公司LLC Pro 低频系列150瓦二氧化碳激光器内。Full Spectrum Laser公司及其全资子公司FSL3D总部位于内华达州拉斯维加斯,是美国着名的3D打印机生产商,其业务是设计、生产和销售各系列消费级、以及工业激光产品和3D打印机等。

水冷却器的用途是将激光的温度维持在20℃。空气压缩机在其与激光的接触点不断地将空气压到碳上,而这激光能够在制造过程中将热能集中在铰链上。(生产)模式先在Adobe Illustrator(一种矢量绘图工具)中进行设计,然后再翻译成全波段光谱软件。

激光去除过程仅仅只是去除复合纤维链以外的杂质,但也能够让其在弯曲近360°的同时保持85% 的强度。根据所订制铰链的材料性质、几何设计,局部厚度,宽度来决定其激光功率、速度、电流和焦距效率优化和铰链形成特性。

益处

模具制造是一个复杂和费时的过程,这限制了部分的细节和应用的广度。复合材料一旦制造完成,往往是格式化的,难以回收或被重新利用。以前的成型技术可以把几何形状控制在能够制造复合材料的情况下,但是随着活动部分的成功运用,复合材料的成型能力也增加了。

“我们能够把碳纤维面板变成任何你想要的东西。Livingston-Peters说。通过精确控制的树脂烧蚀过程,碳纤维可以弯曲和重塑。一旦重新构造,树脂可以再应用于保持新的几何结构。”

图3 Common Fibers 公司目前正专注于消费品,如钱包。

除此之外,该技术还可以用于回收材料。“我们已经开发出一种新技术,从而找到这种硬化材料的用途,这是一种从脱形于碳纤维制造的回收利用并制造产品的方法。被收入垃圾回填场的复合面板可以廉价地回收并使用这种制造方法转化成新的部件。”她补充说(如图3所示)。

抗疲劳性

“在设计复合铰链时,必须考虑如何让复合材料在长时间内与强制性强迫重复动作,并协调共处。”Livingston-Peters表示。疲劳损伤通常是模型和纤维间结构分解的结果,并取决于模型承受反复弯曲的能力。

现行设计往往采用机械固定或胶合结构铰链的方法,但它们在耐久性和使用性方面有缺陷。孔洞周围的分层和结构破裂带来的轴承故障概率增加会限制它们的耐久性。虽然轴承故障可能是一个公认的失效模式,但当设计不当、或层压板强度不足而导致的张力和切割失败时,带来的结果可能是灾难性的。给机械紧固件钻孔可以造成应力集中,而分层会降低结构的疲劳寿命。

通过激光烧蚀清除树脂可以减轻复合材料的内部压力,同时减少纤维上的压应力。压应力的降低有助于缓解拉拉应力疲劳,还可以通过投入更多的树脂来进行重置或者重新引入。

“金属铰链技术大好处在于它可以在保持强度的情况下,使重量更轻,并且也不需要那些花费更多的时间、还可能降低强度的粘合剂或者机械附件。”Livingston-Peters说道。

在测试中,在对重塑的熔化的层压制品分别使用厚0.50毫米和25毫米宽碳纤维层压板时的平均强度是1866.93N /cm和1471.16 N/cm, 或只下降了22% 的强度。此外,该公司表示,根据现有的数据,在50000 次过程重复后,铰链保留了92%的强度。

应用前景

Common Fibers公司表示,尽管该技术目前专注于像钱包这样的消费品,但对于消费性商品和工业商品同样适用。其他潜在对象会有单极车身笔记本电脑、附件仪表箱以及折叠自行车框架等。

铰链也可能适用于需要高强度重量比的项目,如航空航天飞机制造和汽车制造。技术已被应用于特制遥控飞机的控制面和实现其垂直起飞和着陆(VTAL)。在轻量级RC 飞机的制作过程中,总共使用了八个碳纤维铰链。Livingston-Peters 说, 在未来, 类似的铰链可以应用于各种类型的飞机,从而大幅度降低其重量。“我们需要用激光系统获取更多参数控制,也需要更多时间来研究每个材料规范和设计要求的设定。理论研究只是提出想法和进行证明,但是开发消费品远比开发应用于飞机的技术更加困难。我们的步是开发易于改写的非承载应用程序,进而发展到更详细和复杂的设计。”

迄今为止讨论到的所有应用程序都将该技术并入活动铰链,但高级的应用程序可以像制造金属板和纸板那样使用该技术。

同样,玻璃纤维也可能是可行的。Livingston-Peters说:“我们大部分时间都集中于碳纤维,但是这个程序可以应用到许多不同类型的纤维。唯一要考虑的因素是模型及增强材料的溶解温度和热重分析。”

后她补充道:“由于这个程序可以使用激光,其也可以应用于3D打印。电脑引导热源的基本硬件已经存在,只需要研究激光设置控制的方式即可。

更多信息请关注复合材料信息网www.cnfrp.com