复合材料在客车上的应用

金龙联合汽车工业(苏州)有限公司成立于1998年底,现有总资产91亿元,拥有95万平方米的现代化客车生产基地,具备35000辆大中型客车及底盘的年生产能力。2015年销量27868台,销售额117.82亿元,市场保有量突破26万台。

海格客车拥有7大系列300多个车型,涵盖高端商务、公路客运、团体旅游、专用校车、房车/VIP商务车、公交以及清洁能源客车、新能源客车等车型,同时公司整合资源拓展业务类型,推出轻客、皮卡等新产品。

海格公路客车系列:

海格A系产品是海格与瑞典斯堪尼亚联合推出的高档豪华大型客车,包括SCANIA·HIGER A80、A50、A30、统领和A90、A95等。

海格新H系承袭H系基因,秉承后现代设计风格,融合G-BOS智慧运营系统与先进的整车电泳工艺,铸就智慧美学新典范。

海格H系车型为新一代产品,一经推出,凭借成熟的底盘、国际流行的时尚造型和优异的品质,受到市场的广泛青睐。

海格V系作为海格客车经典产品,实现了海格客车“大客振兴”梦想,屡获殊荣。

海格团体旅游客车系列:

海格团体旅游客车系列覆盖6-12米、10-67座车型,具有技术成熟、性价比高、用途广泛、使用成本低等特点,确保运营收益更多元;全车采用海格16道严密工序电泳工艺,使用寿命更长久;搭载行业创的海格G-BOS智慧运营系统,让运营管理变得更加高效轻松。

海格清洁能源客车系列:

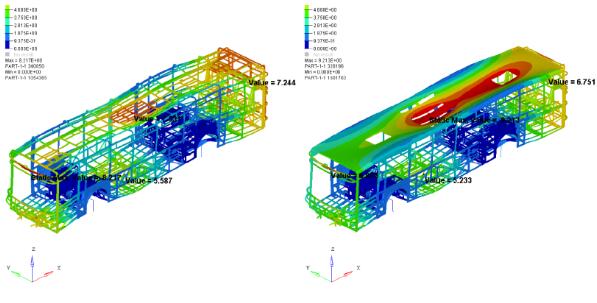

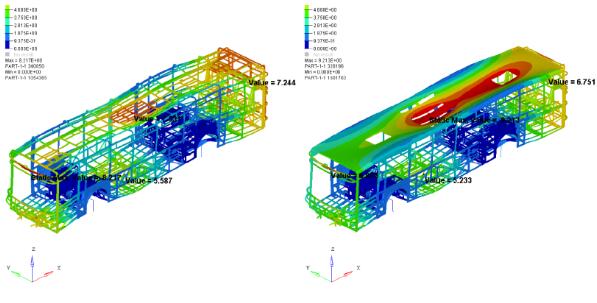

海格清洁能源(LNG/CNG)系列客车秉承为道路运输企业“降低运营成本,扩大营运收益”的重大使命,从研发设计到生产制造,运用计算机优化设计、有限元分析等手段合理优化整车配置和性能,具有安全可靠、经济耐用、高效环保、智领节能、车型丰富等优点,提升燃气车辆的运营管理智能化水平,切实为公路客运企业打造运营利器,是行业智慧节能的领导者。

海格新能源客车系列:

海格新能源城市客车系列,是海格客车集成诸项优势技术而打造的“高价值、低能耗、绿色环保”新一代绿色环保型城市客车。根据动力输出方式的不同,可分为插电式混合动力、纯电动、燃料电池,具有技术成熟、系统稳定、安全可靠等特点,海格新能源城市客车的综合技术水平达到国际地位。 在苏州、昆明、徐州、江门、西安、蚌埠、海口、天津、宁波、深圳等城市示范运营。

海格城市客车系列:

海格B系城市客车系列是海格客车公交系列产品。经过不断的市场历练及第四代公交车的研发生产,无论从产品设计、质量、适应性与功能方面都取得了长足的进步,广泛受到了市场的认可与肯定。

海格第三代智慧安全校车系列:

海格第三代智慧安全校车系列,融合多项智能系统与安全设计于一体。全车采用鸟笼式骨架车身,抗撞击和抗翻滚能力更强;驾驶区采用360°无盲区设计;全车配备G-BOS智慧运营系统校车版和多项先进的电子化装置,为孩子们筑起一道智能的防护网,全面提升学童乘车安全。

海格豪华商务/房车系列:

斯堪尼亚·海格VIP商务车及房车系列,是海格客车精心打造,传承瑞典斯堪尼亚血统,将高端商务与雅致休闲完美融合,整车配备电脑智能控制系统,让前沿科技与奢华体验融入每一段旅程,堪称移动的“商务官邸”、“路上行宫”。

海格轻型车系列:

海格H5C新大海狮,公务商旅旗舰。海格从细节入手,以人性化的角度将各项性能全面提升。不论品质、舒适还是安全,都获得了完美进化。车内更兼备多样化高端配置,无论公务、商务、旅游、团体,都能全面满足您的各种需求。

海格H5V多功能商用车,传承欧陆经典,全能演绎商用新风。合理规划空间,承载更多商业可能。从商务出行到旅程接送,从商用运输到专业改装,全面满足客户多样用车需求。

海格皮卡承袭国际新第五代皮卡造型,融入当前流行的皮卡设计元素。外形威猛、时尚,车身线条充满力量,车身配有超大货箱,以更多载货,为您创造更多收益。

海格客车已在欧洲、中东、非洲、东南亚、美洲和俄罗斯等94个和地区建立了强大的经销和服务网络,其中海外专业的营销和服务团队近300人、海外经销商和服务站近100家。凭借优良的产品和完善的服务,赢得市场的认可。

一、HIGER客车现有复合材料应用介绍

前言:

1. HIGER客车复合材料应用背景----轻量化。

2. HIGER客车现有复合材料应用介绍:

A. 结构件部分:代替钢骨架的复合材料、代替钢板蒙皮的复合材料、代替竹、木地板的承载复合材料、代替铝型材的复合材料。

B. 装饰件部分:顶板、侧板等装饰板,立柱装饰件,风道、行李架,成型顶,

扶手杆,地板革。

C.隔音降噪部分

HIGER客车复合材料应用背景----轻量化

HIGER积极研究发展复合材料应用的目的非常明确—“轻量化”—通用降低自重达到降低能耗的目的。在新能源客车快速发展的大趋势下,实现轻量化非常重要和紧迫。

总的来说我们通过三种途径来实现轻量化: 材料-高强钢与轻质材料的运用,工艺-新制造工艺与新连接工艺,设计-优化配置与轻量化结构设计。

客车轻量化重要途径-选材料:

高强度钢:高强度钢,屈服强度在210~550MPa,超高强钢板,屈服强度大于550MPa。

轻金属材料:铝合金、镁合金、钛合金。

非金属材料:工程塑料,复合材料,复合夹芯材料,玻璃纤维增强塑料(GFRP),碳纤维增强塑料(CFRP)。

其他材料:精细陶瓷,蜂窝夹层材料,结构发泡材料,SPS夹层板材。

轻量化终极解决方案:复合材料的应用。

根据各种零部件的特点,我们采用高强钢代替普通钢材、用轻金属代替钢材、用塑料代替有色金属。

各种单一材料都有其缺点;我们认为,终我们会逐步应用比强度、比刚度更高、性能稳定的复合材料作为终极解决方案,从而实现优的轻量化。

复合材料的应用:选工艺

复合材料工艺的选择需要适应客车生产的如下特点:多批次,小批量生产;

个性化需求多;产品尺寸大;产品精度控制不足;成本要求较高。

受以上特点影响,HIGER客车在复合材料工艺方面采用比较多的仍是模具投入比较少的工艺:如手糊玻璃钢、VARI、RTM制作前后围等外饰件;采用S-RIM制作内饰件、 采用SMC制作结构件和装饰件。

复合材料的应用代替骨架:借鉴国外经验,采用SPS夹层板材,三明治结构代替骨架已经可以实现。

以12m公交为例,整个顶盖改用复合材料可减重350Kg、复合地板可减重150Kg,合计成本增加可控。在减重量相当的情况下,增加的成本远低于铝合金车身,类似复合材料在客车上的应用前景较好。

经过不同的结构设计,材料设计,我们可以将思路拓展;可以采用多种比强度高的复合材料材料来代替现有钢骨架,比如不同的发泡材料、蜂窝材料作为芯材,采用玻纤增强的热固性树脂、薄金属板作为面层等。

代替钢板蒙皮的复合材料:采用玻璃钢制作前、后围蒙皮,制作顶蒙皮、侧顶蒙皮,制作侧围蒙皮等。

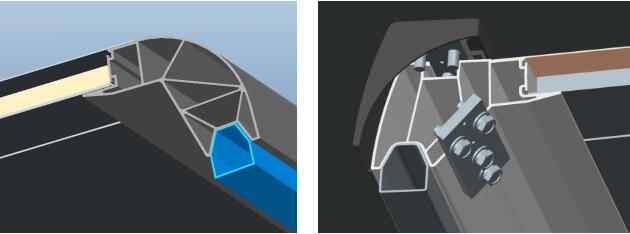

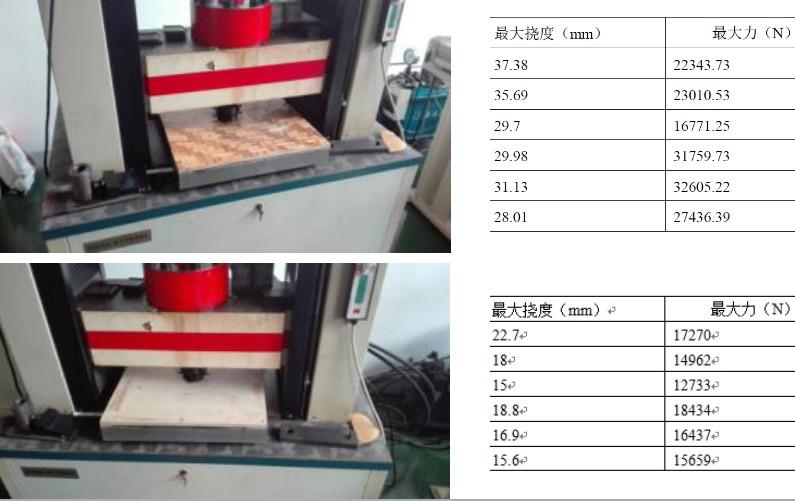

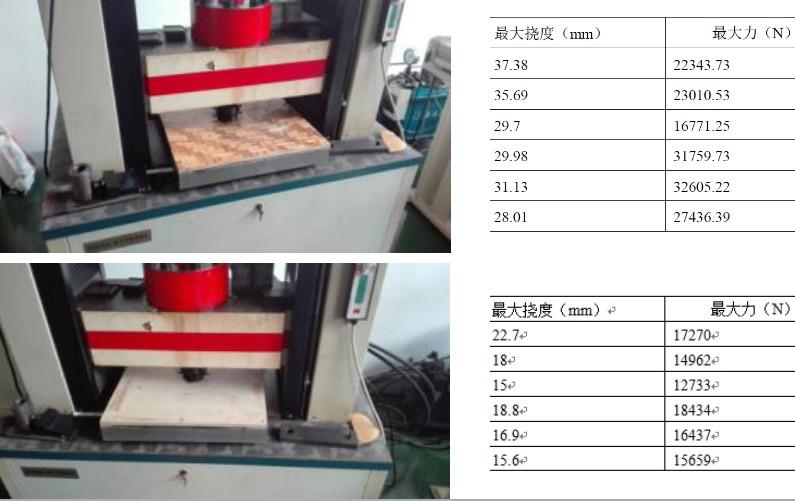

代替竹、木地板的承载或装饰用复合材料:通过采用竹、木、PVC发泡、酚醛树脂发泡、三维编织、蜂窝等各种板材作为填充层,和铝板、玻纤增强热固性塑料板、防火板等复合;通过优化组合获得佳性价比轻量化承载地板。

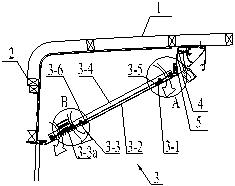

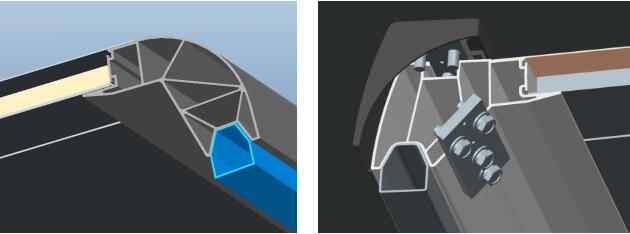

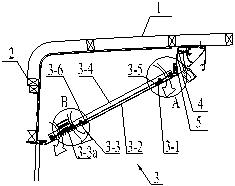

代替铝型材、内饰件的复合材料:比如,通过结构设计,采用复合材料代替铝型材,作为铝风道部分结构。通过复合材料成型技术制作成型顶等内饰件。

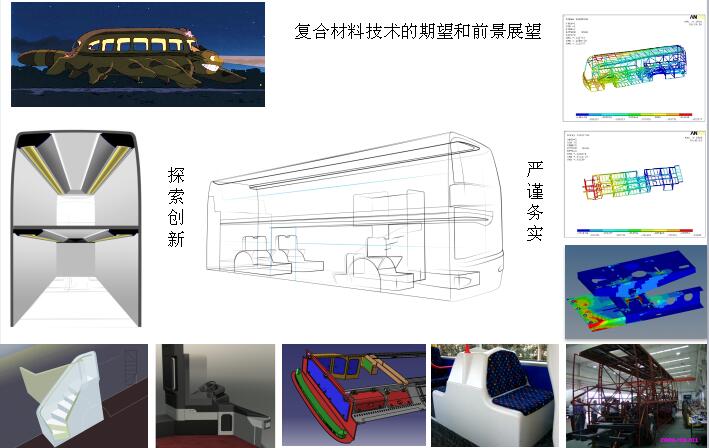

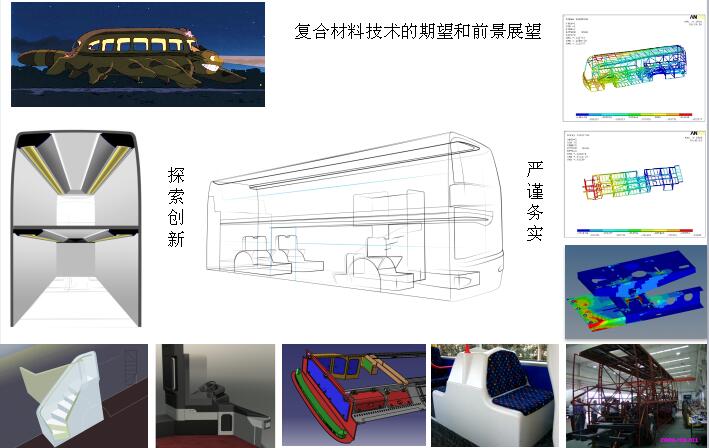

HIGER客车对复合材料技术的期望和前景展望:集成化-通过材料工艺的研发,实现车身、内饰一体化复合材料成型;减少零件数量并尽量集成化、整体化,采用易成型工艺及与之相适应的材料,几个零件集成为一体,减少多余的重量,同时可以简化制造工序,降低成本,提高整车可靠性。轻量化-通过不同材料的组合,能够设计出适合客车使用的轻量化材料和工艺。可靠性-通过各种试验验证材料的可靠性。性价比-成本可控。

复合材料技术在客车上的有效应用,需要综合考虑多种因素,既要面对成本和市场,又要考虑结构安全和产业政策。

我们建议:主管部门能制定长期的轻量化、新材料、新工艺鼓励政策,促进新型复合材料的应用和推广。

我们相信:有主管部门的大力支持,国内客车工业和复合材料技术必定能持续稳定的发展。

更多信息请关注复合材料信息网www.cnfrp.com

海格客车拥有7大系列300多个车型,涵盖高端商务、公路客运、团体旅游、专用校车、房车/VIP商务车、公交以及清洁能源客车、新能源客车等车型,同时公司整合资源拓展业务类型,推出轻客、皮卡等新产品。

海格公路客车系列:

海格A系产品是海格与瑞典斯堪尼亚联合推出的高档豪华大型客车,包括SCANIA·HIGER A80、A50、A30、统领和A90、A95等。

海格新H系承袭H系基因,秉承后现代设计风格,融合G-BOS智慧运营系统与先进的整车电泳工艺,铸就智慧美学新典范。

海格H系车型为新一代产品,一经推出,凭借成熟的底盘、国际流行的时尚造型和优异的品质,受到市场的广泛青睐。

海格V系作为海格客车经典产品,实现了海格客车“大客振兴”梦想,屡获殊荣。

海格团体旅游客车系列:

海格团体旅游客车系列覆盖6-12米、10-67座车型,具有技术成熟、性价比高、用途广泛、使用成本低等特点,确保运营收益更多元;全车采用海格16道严密工序电泳工艺,使用寿命更长久;搭载行业创的海格G-BOS智慧运营系统,让运营管理变得更加高效轻松。

海格清洁能源客车系列:

海格清洁能源(LNG/CNG)系列客车秉承为道路运输企业“降低运营成本,扩大营运收益”的重大使命,从研发设计到生产制造,运用计算机优化设计、有限元分析等手段合理优化整车配置和性能,具有安全可靠、经济耐用、高效环保、智领节能、车型丰富等优点,提升燃气车辆的运营管理智能化水平,切实为公路客运企业打造运营利器,是行业智慧节能的领导者。

海格新能源客车系列:

海格新能源城市客车系列,是海格客车集成诸项优势技术而打造的“高价值、低能耗、绿色环保”新一代绿色环保型城市客车。根据动力输出方式的不同,可分为插电式混合动力、纯电动、燃料电池,具有技术成熟、系统稳定、安全可靠等特点,海格新能源城市客车的综合技术水平达到国际地位。 在苏州、昆明、徐州、江门、西安、蚌埠、海口、天津、宁波、深圳等城市示范运营。

海格城市客车系列:

海格B系城市客车系列是海格客车公交系列产品。经过不断的市场历练及第四代公交车的研发生产,无论从产品设计、质量、适应性与功能方面都取得了长足的进步,广泛受到了市场的认可与肯定。

海格第三代智慧安全校车系列:

海格第三代智慧安全校车系列,融合多项智能系统与安全设计于一体。全车采用鸟笼式骨架车身,抗撞击和抗翻滚能力更强;驾驶区采用360°无盲区设计;全车配备G-BOS智慧运营系统校车版和多项先进的电子化装置,为孩子们筑起一道智能的防护网,全面提升学童乘车安全。

海格豪华商务/房车系列:

斯堪尼亚·海格VIP商务车及房车系列,是海格客车精心打造,传承瑞典斯堪尼亚血统,将高端商务与雅致休闲完美融合,整车配备电脑智能控制系统,让前沿科技与奢华体验融入每一段旅程,堪称移动的“商务官邸”、“路上行宫”。

海格轻型车系列:

海格H5C新大海狮,公务商旅旗舰。海格从细节入手,以人性化的角度将各项性能全面提升。不论品质、舒适还是安全,都获得了完美进化。车内更兼备多样化高端配置,无论公务、商务、旅游、团体,都能全面满足您的各种需求。

海格H5V多功能商用车,传承欧陆经典,全能演绎商用新风。合理规划空间,承载更多商业可能。从商务出行到旅程接送,从商用运输到专业改装,全面满足客户多样用车需求。

海格皮卡承袭国际新第五代皮卡造型,融入当前流行的皮卡设计元素。外形威猛、时尚,车身线条充满力量,车身配有超大货箱,以更多载货,为您创造更多收益。

海格客车已在欧洲、中东、非洲、东南亚、美洲和俄罗斯等94个和地区建立了强大的经销和服务网络,其中海外专业的营销和服务团队近300人、海外经销商和服务站近100家。凭借优良的产品和完善的服务,赢得市场的认可。

一、HIGER客车现有复合材料应用介绍

前言:

1. HIGER客车复合材料应用背景----轻量化。

2. HIGER客车现有复合材料应用介绍:

A. 结构件部分:代替钢骨架的复合材料、代替钢板蒙皮的复合材料、代替竹、木地板的承载复合材料、代替铝型材的复合材料。

B. 装饰件部分:顶板、侧板等装饰板,立柱装饰件,风道、行李架,成型顶,

扶手杆,地板革。

C.隔音降噪部分

HIGER客车复合材料应用背景----轻量化

HIGER积极研究发展复合材料应用的目的非常明确—“轻量化”—通用降低自重达到降低能耗的目的。在新能源客车快速发展的大趋势下,实现轻量化非常重要和紧迫。

总的来说我们通过三种途径来实现轻量化: 材料-高强钢与轻质材料的运用,工艺-新制造工艺与新连接工艺,设计-优化配置与轻量化结构设计。

客车轻量化重要途径-选材料:

高强度钢:高强度钢,屈服强度在210~550MPa,超高强钢板,屈服强度大于550MPa。

轻金属材料:铝合金、镁合金、钛合金。

非金属材料:工程塑料,复合材料,复合夹芯材料,玻璃纤维增强塑料(GFRP),碳纤维增强塑料(CFRP)。

其他材料:精细陶瓷,蜂窝夹层材料,结构发泡材料,SPS夹层板材。

轻量化终极解决方案:复合材料的应用。

根据各种零部件的特点,我们采用高强钢代替普通钢材、用轻金属代替钢材、用塑料代替有色金属。

各种单一材料都有其缺点;我们认为,终我们会逐步应用比强度、比刚度更高、性能稳定的复合材料作为终极解决方案,从而实现优的轻量化。

复合材料的应用:选工艺

复合材料工艺的选择需要适应客车生产的如下特点:多批次,小批量生产;

个性化需求多;产品尺寸大;产品精度控制不足;成本要求较高。

受以上特点影响,HIGER客车在复合材料工艺方面采用比较多的仍是模具投入比较少的工艺:如手糊玻璃钢、VARI、RTM制作前后围等外饰件;采用S-RIM制作内饰件、 采用SMC制作结构件和装饰件。

复合材料的应用代替骨架:借鉴国外经验,采用SPS夹层板材,三明治结构代替骨架已经可以实现。

以12m公交为例,整个顶盖改用复合材料可减重350Kg、复合地板可减重150Kg,合计成本增加可控。在减重量相当的情况下,增加的成本远低于铝合金车身,类似复合材料在客车上的应用前景较好。

经过不同的结构设计,材料设计,我们可以将思路拓展;可以采用多种比强度高的复合材料材料来代替现有钢骨架,比如不同的发泡材料、蜂窝材料作为芯材,采用玻纤增强的热固性树脂、薄金属板作为面层等。

代替钢板蒙皮的复合材料:采用玻璃钢制作前、后围蒙皮,制作顶蒙皮、侧顶蒙皮,制作侧围蒙皮等。

代替竹、木地板的承载或装饰用复合材料:通过采用竹、木、PVC发泡、酚醛树脂发泡、三维编织、蜂窝等各种板材作为填充层,和铝板、玻纤增强热固性塑料板、防火板等复合;通过优化组合获得佳性价比轻量化承载地板。

代替铝型材、内饰件的复合材料:比如,通过结构设计,采用复合材料代替铝型材,作为铝风道部分结构。通过复合材料成型技术制作成型顶等内饰件。

HIGER客车对复合材料技术的期望和前景展望:集成化-通过材料工艺的研发,实现车身、内饰一体化复合材料成型;减少零件数量并尽量集成化、整体化,采用易成型工艺及与之相适应的材料,几个零件集成为一体,减少多余的重量,同时可以简化制造工序,降低成本,提高整车可靠性。轻量化-通过不同材料的组合,能够设计出适合客车使用的轻量化材料和工艺。可靠性-通过各种试验验证材料的可靠性。性价比-成本可控。

复合材料技术在客车上的有效应用,需要综合考虑多种因素,既要面对成本和市场,又要考虑结构安全和产业政策。

我们建议:主管部门能制定长期的轻量化、新材料、新工艺鼓励政策,促进新型复合材料的应用和推广。

我们相信:有主管部门的大力支持,国内客车工业和复合材料技术必定能持续稳定的发展。

更多信息请关注复合材料信息网www.cnfrp.com