轻才是王道 汽车材料进入碳纤维时代

不久之前,我们刚刚介绍了国内碳纤维产业的新动向。随着千吨级T700级碳纤维试生产线的运转,国内高强度碳纤维材料自产的问题有望解决。成本一旦得到控制,那么大规模国内商业运用也即在眼前。

近年来,各大车企争相布局新能源汽车,行业竞争日益激烈。对汽车实现轻量化,将有助于部分企业取得先发优势。

高性能纤维带来希望

以在现有蓄电池性能无法取得根本性突破的前提下,若不采取暴力手段(类似特斯拉等狂堆电池的办法),则仅有的改善车辆的续航里程的手段,只能是减重。近有一项实验证明了,如果一台总重量为1550千克的新能源汽车其续航里程186公里,若将其非蓄能部件尽可轻量化,终将总重量能减少到1011千克,则其续航里程可直接提高到275.5公里。已经较为令人满意。

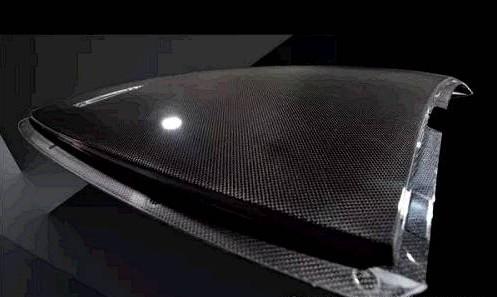

那么,如何实现轻量化?采用纤维增强复合材料,无疑是目前好的选择。包括碳纤维在内的高性能纤维不仅可以用在汽车等运输工具的减排降耗,还可以提高机械运动精度,帮助海洋化工装备防腐蚀等。

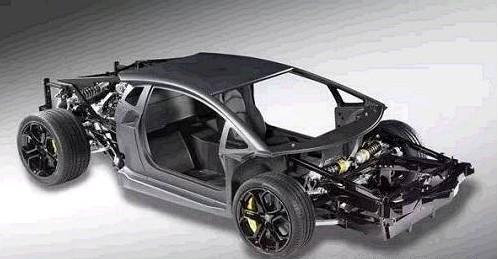

目前,纤维类材料的大规模应用已成为各方关注的焦点。宝马公司在2015年就曾对其i3、i8型电动车的车身实现了全碳纤维化,终将重量控制在了令人震惊151千克。

而由于材料成本和加工工艺的提升,新电动车的低售价仅3.4万欧元,与传统材料汽车相当。不光是宝马,国外几乎所有知名汽车企业都纷纷与碳纤维企业紧密合作,开展了碳纤维复合材料汽车或零部件研发,国内一大批上市公司也加入到碳纤维产业链,并成为我国碳纤维规模化应用的主力。可以说,掌握碳纤维等新材料技术的汽车企业将成为未来汽车业的龙头。

自年后起,飞天众智制造科技服务平台的部分客户,也正通过平台资源与航天系统内的院所接洽,加速推进其车辆部件的碳纤维化进程。目前,已初步实现了引擎改版和后备箱改版材料的碳纤维替换。

新材料时代的汽车产业

上汽、北汽分别与东华大学合作研发了碳纤维金属混杂车身代替高强度钢,大众、海源等还研发了底盘车身一体化微型车。奥新新能源汽车公司在2015年成功研发我国辆碳纤维新能源汽车,今年3月通过所有测试,正在建设年产2万辆碳纤维车身电动车生产线。

目前,作为轻量化材料的高性能纤维,主要包括碳纤维、芳纶、超高分子量聚乙烯纤维、聚苯硫醚纤维、玄武岩纤维、聚酰亚胺纤维等。截至去年底,主要高性能纤维年产能33万吨,而仅7.3万吨。特别是在竞争激烈的碳纤维领域,我国年产量仅为万余吨且,产能大的企业极限年产量规模不超过3000吨。多属T300以下低强度型号。更因为国内企业之间不断的低价恶性竞争,大多数企业正处在亏损状态。相比国际龙头东丽等企业超过3万吨的规模而言,无论在质量还是技术上,均无优势。

国内纤维新材料急需供给侧改革

除了原材料的不足,我国还缺乏大丝束碳纤维技术及其产业链。

我国30多家企业全部生产小丝束,没有大丝束碳纤维生产技术与产品。对新能源汽车而言,大丝束碳纤维成本低、织物效率高,铺层次数少,满足量产节拍。如果2020年新能源汽车产量达到500万辆,还需要足够多的大丝束碳纤维。

此外,我国生产碳纤维的关键材料和设备还依靠进口。据介绍,由于碳纤维油剂、碳化设备依靠进口,没有大型石墨碳材料,许多企业不得不从国外购买要价不菲的汽车零部件自动化生产线。因此,我国新能源汽车要进一步发展,新材料的国产化非常重要。

尽管国内许多企业已经研发出性能优异的新材料汽车,但是要想向市场推广,进入商业化,还需要进一步建立维修、回收和循环使用技术体系。企业还要重视碳纤维汽车的回收再利用,维修等问题,否则汽车轻量化的进一步推广就成问题。

为加大支持力度,强化政策引导,去年发展改革委印发了《增强制造业核心竞争力三年行动计划(2015-2017年)》,力争用较短时间率先在轨道交通装备、新能源(电动)汽车等重点领域,突破一批重大关键技术实现产业化。

工程院项目组还提出高性能纤维与汽车轻量化产业发展战略:从2016年到2020年,通过科技攻关,建立高性能纤维与汽车轻量化设计制造技术体系和产业链体系,形成从原材料到碳纤维汽车及其零部件的标准及其检测体系。从2020年到2025年,逐步推广应用到整个汽车产业。通过逐步扩大碳纤维生产规模,结合研发碳纤维制造新技术,降低原材料成本50%。而在实现上述目标的过程中,包括飞天众智制造科技服务平台在内的,国内技术撮合/服务平台,将会依托“互联网+”的理念,为衔接汽车与纤维材料行业,提供巨大的价值。

更多信息请关注复合材料信息网www.cnfrp.com

近年来,各大车企争相布局新能源汽车,行业竞争日益激烈。对汽车实现轻量化,将有助于部分企业取得先发优势。

高性能纤维带来希望

以在现有蓄电池性能无法取得根本性突破的前提下,若不采取暴力手段(类似特斯拉等狂堆电池的办法),则仅有的改善车辆的续航里程的手段,只能是减重。近有一项实验证明了,如果一台总重量为1550千克的新能源汽车其续航里程186公里,若将其非蓄能部件尽可轻量化,终将总重量能减少到1011千克,则其续航里程可直接提高到275.5公里。已经较为令人满意。

那么,如何实现轻量化?采用纤维增强复合材料,无疑是目前好的选择。包括碳纤维在内的高性能纤维不仅可以用在汽车等运输工具的减排降耗,还可以提高机械运动精度,帮助海洋化工装备防腐蚀等。

目前,纤维类材料的大规模应用已成为各方关注的焦点。宝马公司在2015年就曾对其i3、i8型电动车的车身实现了全碳纤维化,终将重量控制在了令人震惊151千克。

而由于材料成本和加工工艺的提升,新电动车的低售价仅3.4万欧元,与传统材料汽车相当。不光是宝马,国外几乎所有知名汽车企业都纷纷与碳纤维企业紧密合作,开展了碳纤维复合材料汽车或零部件研发,国内一大批上市公司也加入到碳纤维产业链,并成为我国碳纤维规模化应用的主力。可以说,掌握碳纤维等新材料技术的汽车企业将成为未来汽车业的龙头。

自年后起,飞天众智制造科技服务平台的部分客户,也正通过平台资源与航天系统内的院所接洽,加速推进其车辆部件的碳纤维化进程。目前,已初步实现了引擎改版和后备箱改版材料的碳纤维替换。

新材料时代的汽车产业

上汽、北汽分别与东华大学合作研发了碳纤维金属混杂车身代替高强度钢,大众、海源等还研发了底盘车身一体化微型车。奥新新能源汽车公司在2015年成功研发我国辆碳纤维新能源汽车,今年3月通过所有测试,正在建设年产2万辆碳纤维车身电动车生产线。

目前,作为轻量化材料的高性能纤维,主要包括碳纤维、芳纶、超高分子量聚乙烯纤维、聚苯硫醚纤维、玄武岩纤维、聚酰亚胺纤维等。截至去年底,主要高性能纤维年产能33万吨,而仅7.3万吨。特别是在竞争激烈的碳纤维领域,我国年产量仅为万余吨且,产能大的企业极限年产量规模不超过3000吨。多属T300以下低强度型号。更因为国内企业之间不断的低价恶性竞争,大多数企业正处在亏损状态。相比国际龙头东丽等企业超过3万吨的规模而言,无论在质量还是技术上,均无优势。

国内纤维新材料急需供给侧改革

除了原材料的不足,我国还缺乏大丝束碳纤维技术及其产业链。

我国30多家企业全部生产小丝束,没有大丝束碳纤维生产技术与产品。对新能源汽车而言,大丝束碳纤维成本低、织物效率高,铺层次数少,满足量产节拍。如果2020年新能源汽车产量达到500万辆,还需要足够多的大丝束碳纤维。

此外,我国生产碳纤维的关键材料和设备还依靠进口。据介绍,由于碳纤维油剂、碳化设备依靠进口,没有大型石墨碳材料,许多企业不得不从国外购买要价不菲的汽车零部件自动化生产线。因此,我国新能源汽车要进一步发展,新材料的国产化非常重要。

尽管国内许多企业已经研发出性能优异的新材料汽车,但是要想向市场推广,进入商业化,还需要进一步建立维修、回收和循环使用技术体系。企业还要重视碳纤维汽车的回收再利用,维修等问题,否则汽车轻量化的进一步推广就成问题。

为加大支持力度,强化政策引导,去年发展改革委印发了《增强制造业核心竞争力三年行动计划(2015-2017年)》,力争用较短时间率先在轨道交通装备、新能源(电动)汽车等重点领域,突破一批重大关键技术实现产业化。

工程院项目组还提出高性能纤维与汽车轻量化产业发展战略:从2016年到2020年,通过科技攻关,建立高性能纤维与汽车轻量化设计制造技术体系和产业链体系,形成从原材料到碳纤维汽车及其零部件的标准及其检测体系。从2020年到2025年,逐步推广应用到整个汽车产业。通过逐步扩大碳纤维生产规模,结合研发碳纤维制造新技术,降低原材料成本50%。而在实现上述目标的过程中,包括飞天众智制造科技服务平台在内的,国内技术撮合/服务平台,将会依托“互联网+”的理念,为衔接汽车与纤维材料行业,提供巨大的价值。

更多信息请关注复合材料信息网www.cnfrp.com