实用的汽车轻量化技术(一)使用树脂减重

汽车行业激烈竞争的低燃耗实力。与动力传动系统的电动化相比,汽车的轻量化更受期待。减轻重量不仅可以减少燃料的消耗量,还能提高行驶性能和操控稳定性。而且材料用量减少,也可以降低成本。因此,现在有很多部件厂商、材料厂商都在加大力度开发轻量化技术,出现了不少马上就能投入应用的技术。现在引人注目的是使用树脂减重、通过异种材料接合减重,以及通过加工方法减重这三项技术。

使用树脂减重

“SIENTA”的外装减轻35%

丰田的MPV“SIENTA”汽车的外饰件“推拉门导轨罩”通过树脂化,大幅减轻了重量(图1)。这种树脂材料为KANEKA开发的聚合物合金“JP-F”系列,是由聚碳酸酯(PC)与聚对苯二甲酸乙二醇酯(PET)组成的聚合物合金(PC/PET合金),适合作为汽车的外饰件。

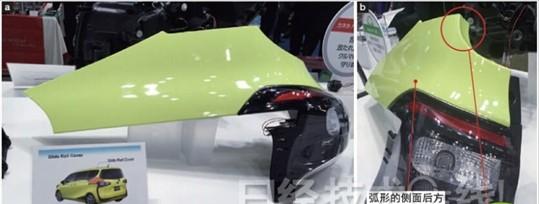

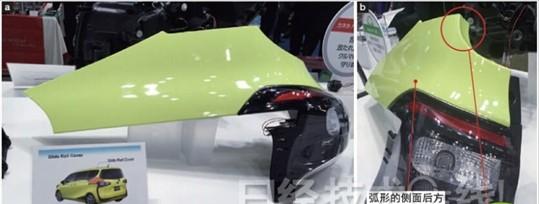

图1:通过树脂化减轻了重量的汽车外饰件

丰田MPV“SIENTA”的“推拉门导轨罩”是使用PC/PET合金注塑成型(a)。(b)从后方看到的外观设计的特点。侧面后方呈弧形、上端面弯折,形状非常复杂。

新型PC/PET合金含有重量比为21%的无机填料,并且加入了配合剂。由此提高了性能。这种合金先是刚性高。弯曲弹性模量从过去的6000MPa提高到6300MPa,实现了能够作为汽车外饰件的强度和刚性。

接下来,该材料的特点是线膨胀系数比过去小,接近钢(铁)。因为温度变化引起的曲翘和收缩少,所以外观设计性优良。而且,通过提高熔融时的流动性,还适用于大型成型品和薄壁成型品。

SIENTA的推拉门导轨罩形状复杂,侧面后方呈弧形、上端面弯折,很难使用冲压加工钢板的方法成型。为此,丰田采用了成型性好的新型PC/PET合金。

壁厚为3.0mm,强度和刚性与以往使用钢板制作、厚度为0.8mm的导轨罩相当。通过改换新型PC/PET合金,实现了约35%的轻量化。

减重4成的耐热导风管

汽车的耐热导风管使用树脂也减轻了重量(图2)。由经营吹塑成型品的爱克赛尔(EXCELL,总部:东京)使用东洋纺供应的树脂生产。与以往的耐热导风管相比,重量大约减轻了40%。已经在富士重工业汽车中投入实用。

图2:耐热导风管(近)实现了约4成的轻量化

将以往的耐热导风管(远)的钢管与橡胶管分别换成了PBT和TPEE。

耐热导风管是在汽车发动机舱内,用来连接带增压器的发动机的排气歧管与中冷器的部件。以往的耐热导风管使用钢管制作管体,在两端的结合部使用橡胶管来吸收振动。钢管与橡胶管之间通过金属紧固件连接。

而新型耐热导风管在管体的钢管部分采用玻璃纤维增强聚对苯二甲酸丁二酯(PBT),两端的橡胶管部分则改用聚酯弹性体(TPEE )“PELPRENE”。玻璃纤维增强PBT添加的玻璃纤维占重量的20%。耐热性(使用环境温度)方面,管体的玻璃纤维增强PBT部分和两端的TPEE部分均为170℃。

通过更换树脂材料,新型耐热导风管的重量约为0.8kg,比过去的约1.3kg减轻了0.5kg左右。

成本也有所下降。这主要得益于减少了部件数量。以往的耐热导风管使用1个钢管部件、2个橡胶管部件和2个金属紧固件,部件数量共计5个。而新型耐热导风管通过采用一体成型的制造方式,部件数量仅为1个。

实现一体成型依靠的是吹塑成型法“交换吹塑(Exchange Blow)”。这是爱克赛尔开发的加工技术,能够通过吹塑成型,使特性不同的两种树脂融为一体。新型耐热导风管是使用具备硬质特性的PBT和软质特性的TPEE,通过一体成型的方式制成的。

新型耐热导风管为PBT和TPEE双层结构,两端基本以TPEE层为主,PBT是极薄的一层。相反,管体则是以PBT层为主,而TPEE层是极薄的一层。由此可见,交换吹塑的优点在于,通过改变两种树脂的比例,可以加工出各部位具有不同功能的成型品(部件)。

车门饰板使用发泡树脂减重3成

积水技术成型公司(SEKISUI TECHNO MOLDING,总部:东京)开发出了重量减轻3成的车门饰板(图3)。通过采用自主技术,使PP(聚丙烯)材料发泡,厚度达到发泡前的2倍,并且具备了刚性和强度。该公司将尽快将其投入实用。

图3:减重3成的车门饰板

使PP发泡,厚度达到发泡前的两倍,借此提高了刚性和强度。

车门饰板从发泡前的890g降至580g,减轻了35%,同时获得了内饰品需要的外观和强度。

而以往技术多只能比非发泡品减轻2成,如果继续提高发泡率,就会出现强度下降、残留的发泡痕迹影响外观等课题。

该公司利用适用于基体树脂PP和添加剂等材料的配比技术,以及向模具内填充高压气体进行发泡的模具技术等,成功解决了这些课题。

耐热性、耐化学药物的CFRP

大赛璐-赢创(Daicel-Evonik,总部:东京)开发出了使用PEEK(聚醚醚酮)的碳纤维增强树脂基复合材料(CFRP)(图4)。材料分为两种,一种是母材(基体材料)使用PEEK,一种是使用其他母材,在CFRP的表面覆盖PEEK薄膜进行改性。两种材料均具有良好的耐热性和耐化学性,而且强度出色。PEEK的熔点为365℃,比熔点约为250℃、以耐热性着称的PA还要耐高温。

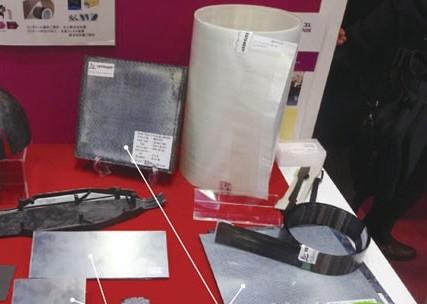

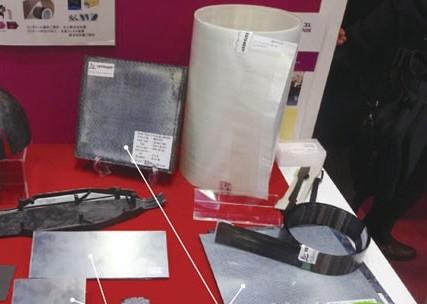

图4:使用PEEK的CFRP

耐热性和耐化学性强,强度优良。使用PEEK的CFRP预浸材,以及在表面覆盖PEEK薄膜,对表面进行了改性的CFRP。

使用PEEK作为母材的CFRP在母材含有率约为34%时,拉伸强度达2480MPa(试验方法为EN2561),压缩强度达1370MPa(试验方法为EN2850)。

从预浸材(碳纤维树脂含浸片材)的状态开始,经预加热后,通过热压工序成型。预加热需要70~85秒,搬运至冲压机需要2~3秒,热压本身和冷却需要2~5秒左右,共计74~93秒即可成型。预加热的温度为160℃以上,热压要求温度为60~260℃,压力为5个大气压。

表面覆盖PEEK薄膜改性的CFRP除了以提高耐热性为目的外,还有望起到耐受含油、燃料的化学药品、增加表面光滑度、防止因吸湿而降低降低的效果。薄膜的叠加与成型可同时进行。

更多信息请关注复合材料信息网www.cnfrp.com

使用树脂减重

“SIENTA”的外装减轻35%

丰田的MPV“SIENTA”汽车的外饰件“推拉门导轨罩”通过树脂化,大幅减轻了重量(图1)。这种树脂材料为KANEKA开发的聚合物合金“JP-F”系列,是由聚碳酸酯(PC)与聚对苯二甲酸乙二醇酯(PET)组成的聚合物合金(PC/PET合金),适合作为汽车的外饰件。

图1:通过树脂化减轻了重量的汽车外饰件

丰田MPV“SIENTA”的“推拉门导轨罩”是使用PC/PET合金注塑成型(a)。(b)从后方看到的外观设计的特点。侧面后方呈弧形、上端面弯折,形状非常复杂。

新型PC/PET合金含有重量比为21%的无机填料,并且加入了配合剂。由此提高了性能。这种合金先是刚性高。弯曲弹性模量从过去的6000MPa提高到6300MPa,实现了能够作为汽车外饰件的强度和刚性。

接下来,该材料的特点是线膨胀系数比过去小,接近钢(铁)。因为温度变化引起的曲翘和收缩少,所以外观设计性优良。而且,通过提高熔融时的流动性,还适用于大型成型品和薄壁成型品。

SIENTA的推拉门导轨罩形状复杂,侧面后方呈弧形、上端面弯折,很难使用冲压加工钢板的方法成型。为此,丰田采用了成型性好的新型PC/PET合金。

壁厚为3.0mm,强度和刚性与以往使用钢板制作、厚度为0.8mm的导轨罩相当。通过改换新型PC/PET合金,实现了约35%的轻量化。

减重4成的耐热导风管

汽车的耐热导风管使用树脂也减轻了重量(图2)。由经营吹塑成型品的爱克赛尔(EXCELL,总部:东京)使用东洋纺供应的树脂生产。与以往的耐热导风管相比,重量大约减轻了40%。已经在富士重工业汽车中投入实用。

图2:耐热导风管(近)实现了约4成的轻量化

将以往的耐热导风管(远)的钢管与橡胶管分别换成了PBT和TPEE。

耐热导风管是在汽车发动机舱内,用来连接带增压器的发动机的排气歧管与中冷器的部件。以往的耐热导风管使用钢管制作管体,在两端的结合部使用橡胶管来吸收振动。钢管与橡胶管之间通过金属紧固件连接。

而新型耐热导风管在管体的钢管部分采用玻璃纤维增强聚对苯二甲酸丁二酯(PBT),两端的橡胶管部分则改用聚酯弹性体(TPEE )“PELPRENE”。玻璃纤维增强PBT添加的玻璃纤维占重量的20%。耐热性(使用环境温度)方面,管体的玻璃纤维增强PBT部分和两端的TPEE部分均为170℃。

通过更换树脂材料,新型耐热导风管的重量约为0.8kg,比过去的约1.3kg减轻了0.5kg左右。

成本也有所下降。这主要得益于减少了部件数量。以往的耐热导风管使用1个钢管部件、2个橡胶管部件和2个金属紧固件,部件数量共计5个。而新型耐热导风管通过采用一体成型的制造方式,部件数量仅为1个。

实现一体成型依靠的是吹塑成型法“交换吹塑(Exchange Blow)”。这是爱克赛尔开发的加工技术,能够通过吹塑成型,使特性不同的两种树脂融为一体。新型耐热导风管是使用具备硬质特性的PBT和软质特性的TPEE,通过一体成型的方式制成的。

新型耐热导风管为PBT和TPEE双层结构,两端基本以TPEE层为主,PBT是极薄的一层。相反,管体则是以PBT层为主,而TPEE层是极薄的一层。由此可见,交换吹塑的优点在于,通过改变两种树脂的比例,可以加工出各部位具有不同功能的成型品(部件)。

车门饰板使用发泡树脂减重3成

积水技术成型公司(SEKISUI TECHNO MOLDING,总部:东京)开发出了重量减轻3成的车门饰板(图3)。通过采用自主技术,使PP(聚丙烯)材料发泡,厚度达到发泡前的2倍,并且具备了刚性和强度。该公司将尽快将其投入实用。

图3:减重3成的车门饰板

使PP发泡,厚度达到发泡前的两倍,借此提高了刚性和强度。

车门饰板从发泡前的890g降至580g,减轻了35%,同时获得了内饰品需要的外观和强度。

而以往技术多只能比非发泡品减轻2成,如果继续提高发泡率,就会出现强度下降、残留的发泡痕迹影响外观等课题。

该公司利用适用于基体树脂PP和添加剂等材料的配比技术,以及向模具内填充高压气体进行发泡的模具技术等,成功解决了这些课题。

耐热性、耐化学药物的CFRP

大赛璐-赢创(Daicel-Evonik,总部:东京)开发出了使用PEEK(聚醚醚酮)的碳纤维增强树脂基复合材料(CFRP)(图4)。材料分为两种,一种是母材(基体材料)使用PEEK,一种是使用其他母材,在CFRP的表面覆盖PEEK薄膜进行改性。两种材料均具有良好的耐热性和耐化学性,而且强度出色。PEEK的熔点为365℃,比熔点约为250℃、以耐热性着称的PA还要耐高温。

图4:使用PEEK的CFRP

耐热性和耐化学性强,强度优良。使用PEEK的CFRP预浸材,以及在表面覆盖PEEK薄膜,对表面进行了改性的CFRP。

使用PEEK作为母材的CFRP在母材含有率约为34%时,拉伸强度达2480MPa(试验方法为EN2561),压缩强度达1370MPa(试验方法为EN2850)。

从预浸材(碳纤维树脂含浸片材)的状态开始,经预加热后,通过热压工序成型。预加热需要70~85秒,搬运至冲压机需要2~3秒,热压本身和冷却需要2~5秒左右,共计74~93秒即可成型。预加热的温度为160℃以上,热压要求温度为60~260℃,压力为5个大气压。

表面覆盖PEEK薄膜改性的CFRP除了以提高耐热性为目的外,还有望起到耐受含油、燃料的化学药品、增加表面光滑度、防止因吸湿而降低降低的效果。薄膜的叠加与成型可同时进行。

更多信息请关注复合材料信息网www.cnfrp.com