从赛车到轿车,「碳纤维单体壳」带来车身技术革命

碳纤维单体壳,这个名词在超跑领域屡见不鲜,而随着新一代宝马7系的亮相,碳纤维复合材料的车身也从超级跑车领域开始逐渐向普通轿车领域拓展。那么,碳纤维单体壳究竟为何物?碳纤维车身又是啥?我们不妨以HRT车队的碳纤维单体壳车身为例,来系统地了解一下。

碳纤维单体壳为何物?

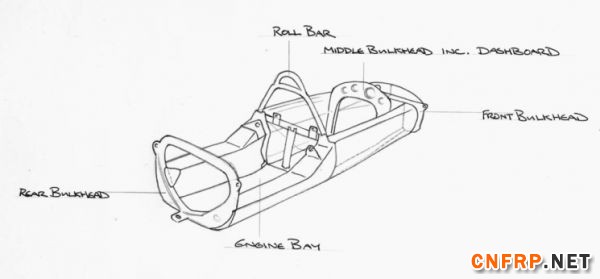

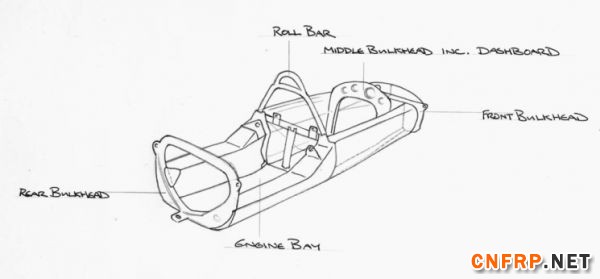

碳纤维单体壳车身

要搞清这个问题需要先来看看什么是单体壳技术。顾名思义,单体壳技术就是通过壳体表面进行承载,而非采用内部框架结构进行承载的一种结构技术。换句话说,该技术事实上就是蛋壳原理在工业上的扩展,而蛋壳本身就是一个完美的单体壳结构。

若问初衷,在工业领域出现的朴素需求就是其具有承载重量方面的强大优势,由于承载重物的作用力均匀分散到每一个面,而非是空间桁架结构的每一根线,所以单体壳结构有着空间桁架结构所无法比拟的扭转刚度。进一步细化至车身领域,采用这一结构设计出的车身亦可以被视作承载式车身的终结构形式。

除了上述的两大原因之外,单体壳结构还兼具空间桁架结构所不具备的高安全性优势以及高整合度等特点。

具体来说,安全性方面的优势同样来源于单体壳车身的面结构,相比于空间桁架车身而言,单体壳车身在缓解冲击力时是以面进行能量传导,而再好的空间桁架结构也能是通过线来进行能量传导。所以,在高速碰撞时,单体壳的车身结构能够为车内成员提供更为全面的安全保障。

至于整合度就更好理解,这个道理就是承载式车身和非承载式车身的区别。单体壳车身内部不需要空间架构,也不需要空间架构外的包覆件,所以整体感就要更强。同时单体壳车身以面为车身基体,相比于空间桁架结构更便于整车部件的安装,且在同样的外廓尺寸下,单体壳车身结构还能够带来大化的内部空间,因此自上世纪六十年代以来其就被广泛的运用在方程式赛车以及超级跑车领域。而普通车型上所采用的承载式车身之所以不能够称之为单体壳车身就是因为普通的承载式车身的主要受力件依旧是框架型的空间结构。

单体壳结构到底有多强?

举个例子,HRT车队的碳纤维单体壳车身长度不到两米,但是扭转刚度却能够达到4000Nm/deg以上,这一数据如果按比例作用于家用轿车的承载式车身上,那么测试车很有可能就会被拧成麻花。除此之外,HRT车队的赛车在车身重量方面也比采用空间桁架结构的车身至少要降低10kg。

碳纤维单体壳技术与金属单体壳技术又有何差别?

碳纤维单体壳是单体壳技术伴随材料工艺技术的进步发展而来的一种全新的结构。相比于金属单体壳结构,碳纤维单体壳进一步强化了单体壳结构的轻量化属性和高强度属性。

碳纤维材料是近年来发展起来的一种高分子复合材料。一般来说,碳纤维材料一般由以下几种物质构成。

,碳纤维。碳纤维是一种具有高强度和模量的耐高温纤维,是化纤产品中的高端产品。其分子结构较为稳定,同时也具有轻而坚韧的特性,所以以碳纤维制造的复合材料普遍具有强度高、刚度高、耐高温、耐腐蚀的特性。根据碳化条件、制作工艺的不同,碳纤维又被分为了不同的等级,在这里就不多做赘述。

第二,环氧树脂。前面说到的碳纤维是朴素的状态,即丝状。那么要把丝状的碳纤维编织成碳纤维复合材料,就需要树脂材料进行粘合和成型。

人工聚合而来的树脂材料被称为合成树脂,根据性质的不同可分为热固型和热塑型两种。由于具有较高的成型适应性,树脂材料也被广泛的运用于我们的生活中,换句话说,就是塑料。

环氧树脂是众多合成树脂中物理性能和化学性能都非常优异的产品,同时对于金属和非金属都有着较好的粘接强度,且成型稳定性较好强度较大。在复合材料的领域里,将碳纤维作为增强体,加入到环氧树脂中形成的复合材料就是我们总在说的碳纤维材料,它的学名叫碳纤维增强树脂/聚合物。

当环氧树脂和碳纤维形成复合材料之后,由于碳纤维被固化,纤维与纤维之间的联系就靠树脂间的粘接作用进行联系,那么同向排布的碳纤维之间就很容易出现撕裂的情况。

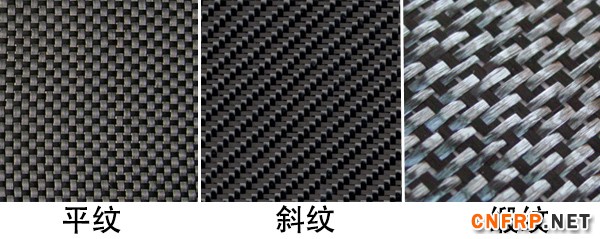

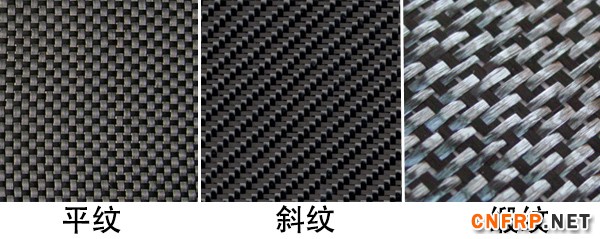

为解决这一问题,碳纤维材料中的碳纤维都是以经纬相交的方式进行编织,由此形成了交织布的结构。根据交织布的排布不同,在碳纤维结构里有可以分为平纹、斜纹、缎纹三种形式。

平纹结构为一经一纬平行编织,具有对称特性,因此在三种结构中,其拥有大的稳定性和合理的孔隙率。但也正是由于平纹结构过于稳定,所以其很难实现弯曲,这便使得弯曲较多的平纹结构碳纤维复合材料的机械性能要低于其他交织布结构。故对于赛车而言,这种编织方法并不可取。

相较于前者,呈对角线排布的斜纹结构的物理表现就没有那般极端。凭借更好的弯曲性能,其在制成车身之后机械性能反而更佳,同时表面也要更为光滑。因此该结构是目前车用碳纤维结构件的主要编织方式。

不过出于成本和结构的考虑,HRT车队的赛车在设计过程中平纹与斜纹两种碳纤维材料都有采用。

更多信息请关注复合材料信息网www.cnfrp.com

碳纤维单体壳为何物?

碳纤维单体壳车身

要搞清这个问题需要先来看看什么是单体壳技术。顾名思义,单体壳技术就是通过壳体表面进行承载,而非采用内部框架结构进行承载的一种结构技术。换句话说,该技术事实上就是蛋壳原理在工业上的扩展,而蛋壳本身就是一个完美的单体壳结构。

若问初衷,在工业领域出现的朴素需求就是其具有承载重量方面的强大优势,由于承载重物的作用力均匀分散到每一个面,而非是空间桁架结构的每一根线,所以单体壳结构有着空间桁架结构所无法比拟的扭转刚度。进一步细化至车身领域,采用这一结构设计出的车身亦可以被视作承载式车身的终结构形式。

除了上述的两大原因之外,单体壳结构还兼具空间桁架结构所不具备的高安全性优势以及高整合度等特点。

具体来说,安全性方面的优势同样来源于单体壳车身的面结构,相比于空间桁架车身而言,单体壳车身在缓解冲击力时是以面进行能量传导,而再好的空间桁架结构也能是通过线来进行能量传导。所以,在高速碰撞时,单体壳的车身结构能够为车内成员提供更为全面的安全保障。

至于整合度就更好理解,这个道理就是承载式车身和非承载式车身的区别。单体壳车身内部不需要空间架构,也不需要空间架构外的包覆件,所以整体感就要更强。同时单体壳车身以面为车身基体,相比于空间桁架结构更便于整车部件的安装,且在同样的外廓尺寸下,单体壳车身结构还能够带来大化的内部空间,因此自上世纪六十年代以来其就被广泛的运用在方程式赛车以及超级跑车领域。而普通车型上所采用的承载式车身之所以不能够称之为单体壳车身就是因为普通的承载式车身的主要受力件依旧是框架型的空间结构。

单体壳结构到底有多强?

举个例子,HRT车队的碳纤维单体壳车身长度不到两米,但是扭转刚度却能够达到4000Nm/deg以上,这一数据如果按比例作用于家用轿车的承载式车身上,那么测试车很有可能就会被拧成麻花。除此之外,HRT车队的赛车在车身重量方面也比采用空间桁架结构的车身至少要降低10kg。

碳纤维单体壳技术与金属单体壳技术又有何差别?

碳纤维单体壳是单体壳技术伴随材料工艺技术的进步发展而来的一种全新的结构。相比于金属单体壳结构,碳纤维单体壳进一步强化了单体壳结构的轻量化属性和高强度属性。

碳纤维材料是近年来发展起来的一种高分子复合材料。一般来说,碳纤维材料一般由以下几种物质构成。

,碳纤维。碳纤维是一种具有高强度和模量的耐高温纤维,是化纤产品中的高端产品。其分子结构较为稳定,同时也具有轻而坚韧的特性,所以以碳纤维制造的复合材料普遍具有强度高、刚度高、耐高温、耐腐蚀的特性。根据碳化条件、制作工艺的不同,碳纤维又被分为了不同的等级,在这里就不多做赘述。

第二,环氧树脂。前面说到的碳纤维是朴素的状态,即丝状。那么要把丝状的碳纤维编织成碳纤维复合材料,就需要树脂材料进行粘合和成型。

人工聚合而来的树脂材料被称为合成树脂,根据性质的不同可分为热固型和热塑型两种。由于具有较高的成型适应性,树脂材料也被广泛的运用于我们的生活中,换句话说,就是塑料。

环氧树脂是众多合成树脂中物理性能和化学性能都非常优异的产品,同时对于金属和非金属都有着较好的粘接强度,且成型稳定性较好强度较大。在复合材料的领域里,将碳纤维作为增强体,加入到环氧树脂中形成的复合材料就是我们总在说的碳纤维材料,它的学名叫碳纤维增强树脂/聚合物。

当环氧树脂和碳纤维形成复合材料之后,由于碳纤维被固化,纤维与纤维之间的联系就靠树脂间的粘接作用进行联系,那么同向排布的碳纤维之间就很容易出现撕裂的情况。

为解决这一问题,碳纤维材料中的碳纤维都是以经纬相交的方式进行编织,由此形成了交织布的结构。根据交织布的排布不同,在碳纤维结构里有可以分为平纹、斜纹、缎纹三种形式。

平纹结构为一经一纬平行编织,具有对称特性,因此在三种结构中,其拥有大的稳定性和合理的孔隙率。但也正是由于平纹结构过于稳定,所以其很难实现弯曲,这便使得弯曲较多的平纹结构碳纤维复合材料的机械性能要低于其他交织布结构。故对于赛车而言,这种编织方法并不可取。

相较于前者,呈对角线排布的斜纹结构的物理表现就没有那般极端。凭借更好的弯曲性能,其在制成车身之后机械性能反而更佳,同时表面也要更为光滑。因此该结构是目前车用碳纤维结构件的主要编织方式。

不过出于成本和结构的考虑,HRT车队的赛车在设计过程中平纹与斜纹两种碳纤维材料都有采用。

更多信息请关注复合材料信息网www.cnfrp.com