激光表面处理复合材料

早在2006 年,General Lasertronics公司就开始考察激光表面处理复合材料, 旨在是提高用于航空复合材料胶接工艺的可重复性。

Lasertronics 公司确立了表面处理的特定激光参数,包括波长、能量密度、辐照度和脉冲持续时间,提高了复合材料涂层的粘合性。用于基于激光处理双马来酰亚胺(BMI)碳纤维增强复合材料(CFRP)样品的胶粘剂显示,比采用传统处理表面的胶粘剂断裂韧性值的可重复性更高。双悬臂梁(DCB)试验证实,激光处理同样可产生可重复性高的胶接断裂韧性(G1C)值,具有较好的失效模式行为。这个项目基于对前期观察的密切追踪。其主要目的是在符合行业标准的飞机复合材料,IM7/5250-4 层合板中加入了AF-191环氧树脂,在350°F( 177°C)下固化,量化激光表面处理提高胶粘剂胶接性能重复性的程度。比较经激光处理样品的胶粘剂胶接性能和经传统磨料加溶剂清洗过程产生的胶接性能。试验矩阵包括表面能测定,DCB 胶接断裂韧性试验和测试样品的电子显微镜分析。

技术背景

有机基体复合材料有效的胶粘剂胶接需经过有效的,可重复性的表面处理。目前表面处理方法包括去除剥离层,喷丸处理和手工研磨,接着一般用溶剂清洗。这些人工参与度高的处理方法本身会产生不同的结果。这些工艺会破坏复合基材外层的增强纤维,而且都产生相当多的废液。后要说的是,胶粘剂处理并不总能有效地去除污染物,如来自胶粘剂连接接合面的脱模剂和碳氢化合物。这种污染物的存在会降低胶接的可重复性。

该项目的主要目的是在高性能BMI复合材料(IM7/5250-4)层合板中加入AF-191 环氧树脂,在350°F 下固化,量化激光表面处理能够提高胶粘剂胶接性能的可重复性程度,同时保持或提高胶接韧性的基线。采用DCB 试验,比较激光处理试验的样品胶接性能与飞机制造商基线手工研磨表面处理相同样品的胶接性能。

次要目的是证明复合材料的自动化激光表面处理过程,可以扩大到在现实中机身制造的应用。

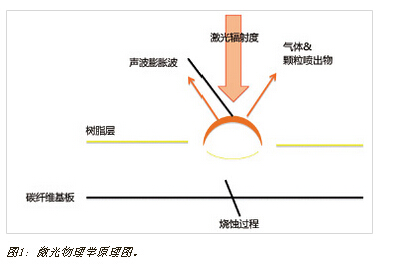

激光处理物理学

复合材料表面激光辐射的烧蚀效应与去除剥离层,喷丸处理或喷砂处理的机械效应有着根本的不同。在复合材料表面引起烧蚀的两个主要参数是:

• 激光辐射度,每单位面积的能量率(Joules/sec/cm2);

• 激光能量密度,每单位面积上的总的能量(Joules/cm2)。辐射度乘以暴露时间等于激光能量密度。

在表面“消除”污染物,吸附膜和复合材料树脂基体相的极薄一层(一米的百万分之几),有等离子体动力学,热化学和热辐射活动。极短的激光脉冲持续时间(小于200 纳秒)可以有效地控制任何热量传导到基板。Lasertronics公司的系统传输大功率、短持续时间脉冲的激光能量,实时闭环控制精确调节激光能量传输到表面的空间分布。

定向激光能量就像一个“光子剥离层”,且表面处理无需化学品、磨料或喷丸介质。激光能量把大部分消除的质量转换成气相流出物。残留颗粒废物流通常不到去除材料质量的50%。颗粒废物通过真空废物收集系统有效收集和纸隔板高效空气过滤器隔离。这是整个废物流。因此,激光消除本身能使跟复合表面处理相关的环境,健康和安全问题小化。

为了不损害复合材料基板,产生可控的、可重复性的激光烧蚀过程,目标材料必须充分吸收浅表面层的激光能量,防止穿透基板。

基体相材料的光学吸收特性是设计可控的、可重复的复合材料激光处理的关键考虑因素。Lasertronics 公司发现在各种类型的复合材料中,具有高辐照度和短暂持续时间的激光脉冲易于被基体相材料吸收。这种吸收特性能保护增强纤维,使激光处理成为复合材料表面处理应用的理想选择。

任何可穿透复合材料基体相的激光能量,均在复合材料中被部分吸收。不同类型的复合材料证实碳纤维具有吸收适度能量的能力,而没有不良影响。复合材料中的热传导是高度异向性的——通常纵向(轴向)方向上比沿厚度方向大五到十倍。这个特性使材料对消散任何能量吸收都能起到有效热沉的作用。

扫描电子显微镜(SEM)观测激光处理样品,证明了激光处理消除复合材料基板深度为3-5 微米(μm)。这种“光子剥离层”过程去除了基体材料极薄的一层,而不影响碳增强纤维或玻璃增强纤维。然而,激光在剥离层方面具有独特的优点:

• 激光均匀地覆盖整个表面。

• 激光不会产生纤维损坏或者面板曲率。

• 激光是自动化过程,基本上不需要繁重的劳动力。

• 激光几乎不产生废物。

• 激光在表面起化学作用。

• 激光可以配置成自动化的,实时从生产过程中获取参数数据;这样可以准确地分析数字过程控制指标,如6-σ,SPC,有助于质量规程。

这些优点使激光处理在胶接处理和相关结果中呈现良好的可重复性。从而可以保证生产处理高度控制,结果一致。

激光处理样品的详细SEM 分析证实,激光不会烧蚀或者破坏碳纤维,也不会剥离树脂基体相材料的表面。使用严格的6-σ 过程指标,激光的浅层消光深度可以是高度可重复性的激光效应。激光是一种非接触,定向的能量处理,因此它与传统的自动化策略本质上是兼容的。激光烧蚀提高了处理结果的可重复性,同时大幅减少了触摸劳动力,几乎不产生废物。

例如,在美国海军舰队战备中心东部,目前使用自动化激光系统从CH-53E 直升机的主旋翼桨叶去除涂漆。海军希望能延伸激光处理的范围,涵盖H-60 和V-22 旋翼桨叶。

表面能试验

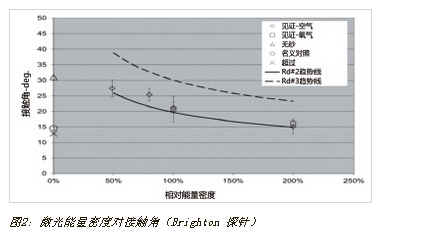

表面能是材料对涂层和胶粘剂的接受能力的一种公认的度量。该项目的筛选试验使用Brighton 探针仪测定静滴接触角,评估在不同激光处理条件下,对项目中使用的复合材料表面能的作用(见静滴接触角试验)。

该项目进行了包括111 个样品的三次表面能筛选试验,评估激光表面处理的作用。一个重要的结果是激光能量密度(每单位面积的总能量)与接触角之间的单调相关。较高的激光能量密度水平以及较低的接触角与较好的润湿特性直接相关。数据表明激光表面处理能显著提高复合材料的表面能值。较高的表面能值通常与涂层粘合性的改善相关。

检测了飞机制造商的基线手工研磨处理样品和衍生(多砂)处理的样品,与激光处理样品相比较,量化表面能和处理结果的变异性。

筛选试验的结果指导DCB 试验基体的选择。对所有激光样品,采用脉冲辐射度的基线水平,当激光能量密度(暴露时间)变化时,相应DCB 结果与能量密度水平相关。

DCB 试验

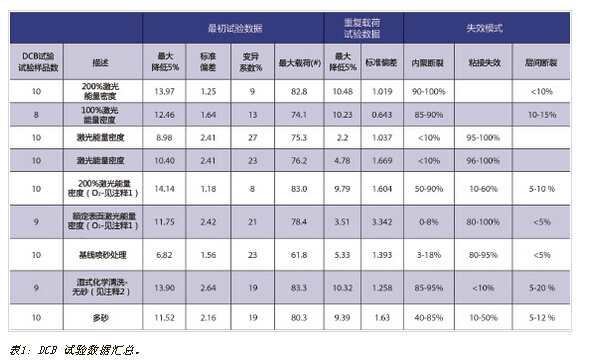

加州格伦代尔的Delsen Testing 实验室,在该项目中,依照ASTM D5528标准制作和测定了DCB(双悬臂梁)样品。试验数据如表1 所示。

裂纹形成后,试验样品的“重复载荷”形成荷载- 位移数据,记录了应变能释放率作为经由胶粘剂胶接接头长度的裂纹扩展。影响应变能释放率几个因素,包括胶接强度,基板弯曲刚度和失效模式。试验中,测定的DCB 数据显示GIC 值大降低5%。

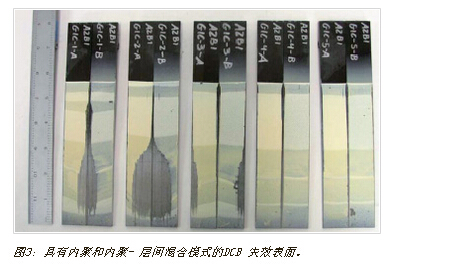

DCB 试验中另一个重要衡量是失效模式,即终失效为粘接失效,内聚断裂还是层间断裂。在单独的方框中介绍了有关复合材料胶接失效模式的讨论。通常,复合材料表面处理过程力求消除低胶接强度和低断裂韧性的粘接失效模式。理想的情况下,DCB 试验只产生内聚胶接和层间胶接断裂,没有胶粘剂胶接失效。这正是该试验产生的结果。

除制作和测定DCB 样品外,Delsen实验室还分析了样品的DCB 荷载- 位移数据与失效模式面积比。DCB 断裂表面如图3 所示。表1 中DCB 数据显示了较高的GIC 值与较高的激光能量密度单调相关。此外,在两个高能量密度激光的处理条件下,测定DCB 试验样品总体的标准偏差和变异系数(Cv),较高的激光能量密度水平能降低GIC 值的变异性。

100% 能量密度条件相当于激光照射点的小重叠的激光扫描模式,确保激光照射完全覆盖目标表面。经100%的激光能量密度条件处理的样品,显示85-90% 为内聚断裂,其余为层间断裂。200% 能量密度条件是100% 的能量密度条件的两倍。Delsen 实验室分析表明,经200% 激光能量密度条件处理的样品,显示90-100% 为内聚断裂,其余为层间断裂。

在空气和氧气净化,200% 的激光能量密度条件下,产生的DCB 试验结果值相当于制造,一般认为是复合材料胶接时期的顶峰(Melcher 等) 的F-22 飞机得到的值。值得注意的是,在100% 激光或者200% 激光条件下,都没有粘接失效。

100% 的激光能量密度水平似乎是有效表面处理的激光条件阈值。较低的能量密度的激光条件——80% 和50%——产生的G1C 值较低,通常为粘接模式失效。在能量密度较低的处理条件下,激光不能处理整个表面。较低的胶粘剂胶接韧性值反映了这种不完全的胶接接头覆盖。

DCB 试验结果

飞机制造商的基线表面处理过程的DCB 试验数据有着高变异性,如同手工操作所预料的结果。此外,手工研磨处理结果也有较高的变异性,SEM 和光学显微镜也表明手工研磨处理不断地损坏试验基板近表面的碳纤维。与激光处理的样品相比,这种损坏是不受欢迎的。而激光处理对碳纤维没有任何损坏。

激光处理和基线手工研磨处理样品的DCB 试验总体结果显示:

• 经高能量密度激光处理,测定的G1C 值其变异系数(Cv)值不到经基线手工研磨过程测定值的一半。因此,激光处理的样品比它们的相关基线具有更大的可重复性。

• 高能量密度激光处理测定的G1C值具有任何试验数量的高值,包括基线手工研磨处理。因此,经激光处理的样品比其对应基线的胶接断裂韧性更高。

这些改善对复合材料制造应用意义非凡。

注释:

1. 为了测定在激光烧蚀期间,基板表面的氧分压是否会影响DCB 结果,在纯氧环境下进行了两轮激光表面处理。

2. 这个处理只用于试验,不用于生产。

结论

1. 激光表面处理,选取合适激光参数和闭环控制,能显著提高两者的重复性的一致性:

a)与胶接复合材料的处理;

b)处理结果主要表现在胶接性能一致性更高。测定包括更高的G1C 值,彻底消除粘接失效,而且结果的重复性提高两倍多。

2. 激光处理本身具有可扩展性,而且与工厂自动化的各种模式相兼容。这种兼容性使其比传统的复合表面处理方法有更高的生产量和更严格的控制。

在制造复合材料机身和部件时,两种结果都很重要。两者结合,可以说代表了一种突破。

Lasertronics 公司设计和生产了去除涂层和表面处理的专用激光系统。Lasertronics 公司的系统包含独特的闭环、实时电子控制技术,在目标表面,激光能量精确的、可重复的分布,同时保护基板不受材料属性的变化。