复合电极材料在电解锌过程的应用研究

摘要:研究了新型复合电极材料(Ti-Al、Pb-Al)和Ti网电极材料在电解锌过程中的实际使用效果。通过与传统Pb-Ag合金电极在使用过程中槽电压、阴极产品上板量和质量、电流效率以及电能单耗等方面的比较,结果表明:采用复合电极材料作为基体,可不同程度的提高电极材料的使用性能,电极基体材料的改变能在一定程度上提升电解电流效率,降低能耗;新型复合电极材料对于改善阴极析出产品质量和降低杂质含量的效果明显;网状电极在使用过程中增强电解液的流动性增强,减少电极“气泡帘”的形成,提高了电极电流效率。因此,改变电极基体材料的组成结构不但改善了电极的性能,提高了产品质量,从而还可达到节能降耗的目的。

关键词:电极材料;Ti-Al复合材料;Pb-Al复合材料;Ti网材料;电解锌

中图分类号:TG331文献标识码:A

随着矿石品位的不断降低和对环境保护、节能减排的要求日趋严格,湿法冶金在有色金属、稀有金属及贵金属的冶炼过程中占有越来越重要的地位,其中电解法作为湿法冶金中的一个分支在提取金属工业中得到了广泛应用,它能处理多金属矿、贫矿和金属回收,与火法冶炼比较,环境污染少、资源综合利用率高,符合当前绿色环保、节能减排的可持续发展要求[1]。在电解沉积过程中,阳极是整个电化学反应体系的核心主体,其电解过程的稳定性是易被人忽视的环节,使其成为降低电积能耗的瓶颈。

近年来,湿法炼锌技术得到飞速发展,使之在锌的提取冶炼中占据越来越重要的地位,至20世纪90年代初,湿法炼锌的锌产量已经占总产量的80%以上[2]。在电解锌过程中,铅电极以其易加工、成本低、可再回收利用等优势而成为硫酸锌电解体系中主要的阳极材料[3-4]。然而,铅的内阻大、析氧电位高、电能消耗大以及易溶解等不可避免的缺陷,不仅造成了电能和电极自身消耗大,且污染电解液和阴极析出产品[5]。有数据显示,电解Zn过程一般电耗为2950~3500kWh·t-1[6],铅电极在电积锌中,由于阳极析氧过电位为0.86V,致使阳极的无效消耗占总电耗的25%~30%[7]。2012年,我国电积锌产量约为484.6万吨,而且每吨锌的阳极损耗量为0.18~0.25块,阳极每年消耗量约100万块以上,其中约30%的铅、银不可回收利用[8],加之在电解锌过程中的无功损耗的电能就达45.0678亿kW·h。

因此,寻求一种新型的电极材料替代铅阳极的使用,不仅为高性能电极材料的发展开辟一条新途径,而且为设计和制备新型电极材料的优化提供理论支撑。同时为湿法冶金和电化学工业带来节能降耗,提高产品质量等重大实用价值,具有重要理论意义和广阔的应用前景。本研究所用的复合电极是在前期的研究基础上[9],采用热压扩散焊接法进行制备完成。

1实验部分

在前期的研究基础之上提出了符合生产企业的制造成本等诸多方面的要求,涉及到了4种制造成本相当的不同类型阳极板:1#为Pb-Ag合金电极;2#为Pb-Al层状复合电极;3#以Ti-Al层状复合材料为基体的电镀PbO2涂层电极;4#为本研究所制备的Ti网电镀PbO2涂层电极,极板尺寸为150mm×160mm,其中的层状复合电极均采用热压扩散焊接法制备而成。将所制备的四种阳极板在某生产厂家分别进行333、450、500、550A/m2四种电流密度下的生产模拟实验,通过电解过程中的槽电压、阴极产品上板量、电流效率、电能单耗和阴极析出产品的质量以及杂质含量进行对比,研究复合电极材料在高电流密度下的使用性能。

本研究所采用的工艺条件为:根据电流密度的不同,硫酸锌电解液中锌离子浓度为60~70g/L,酸锌比为2.5~3.0,电解过程中的槽温35~38℃,骨胶的加入量为0.6~0.7g/kg析出锌,碳酸锶的加入量为7.5~11.3g/kg析出锌,同极板中心距62mm,氯离子浓度≤400mg/l。

2结果讨论

2.1电解过程槽电压的变化

根据研究要求,每槽电解周期为24h,每个固定电流密度下做三组较好重现性试验。在实验过程中每2h对在不同电流密度下的槽电压进行一次实时记录,得到如图1所示的平均槽电压与电流密度关系图。

从图1可看出,随电流密度的增加,4种不同类型极板的槽电压也随之增大,Pb-Al层状复合电极板无论电流密度如何变化,其在4种极板中的槽电压始终低(2#),其槽电压始终<3.35V。而Ti网电镀PbO2涂层电极的槽电压一直是高(4#),槽电压始终>3.56V,但Ti网电镀PbO2涂层电极的槽电压随电流密度的变化稳定,没有出现大的波动。然而,Ti-Al层状复合材料电镀PbO2涂层电极的槽电压会随电流密度提高而出现先增大后下降的趋势,在电流密度增加到450A/m2其槽电压高。而随电流密度的近一步提高,其槽电压开始下降,直至电流密度升至550A/m2时,其槽电压低,仅为3.333V,较传统Pb-Ag合金(3.443V)低了110mV。

因此,从以上数据可看出,在电解Zn析氧体系中,Pb-Al层状复合电极对于降低电解过程的槽电压有明显作用。然而,Ti-Al层状复合材料电镀PbO2涂层电极对于提升电解过程的电流密度,提升生产效率,有着不可忽视的作用。槽电压的降低是降低电耗要的解决办法。因此,在高电流密度下,Ti-Al层状复合材料电镀PbO2涂层电极有明显的降低槽电压的效果。

2.2电解过程阴极产品上板量的变化

对不同电流密度下,每个电解周期的阴极析出产品进行称重,得到了如图2所示的阴极析出产品上板量与电流密度关系图。可看出,随电流密度的增加,4种不同类型极板的阴极析出产品上板量也随之增大,其中Ti-Al电镀PbO2涂层电极阴极析出Zn上板量高,较传统Pb-Ag合金电极高了5.2%,Pb-Al的次之。Ti网电镀PbO2涂层电极有着与Pb-Ag合金相当的上板量,但对于Ti网电镀PbO2涂层来说,由于其利用高的槽电压来维系着高的产出。

因此,在电解Zn析氧体系中,Ti-Al层状复合材料电镀PbO2涂层电极不仅对于降低电解过程的槽电压有明显的作用,而且对提高上板量,提升生产效率也存在着很大的促进作用。

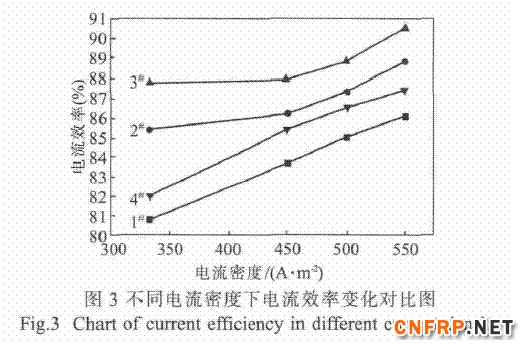

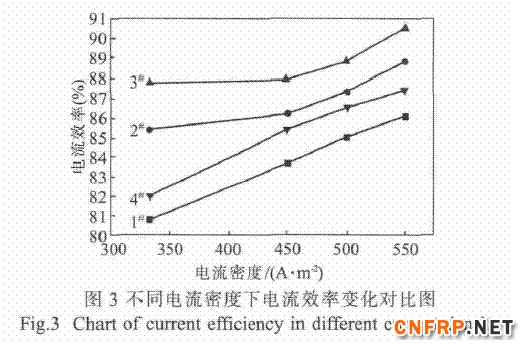

2.3电解过程电流效率的变化

结合实验得到的各阳极板的阴极析出产品质量,计算出不同阳极板在不同电流密度下的电流效率,其中Zn的电化学当量1.220g·A-1·h-1,得到如图3所示的电流效率与电流密度关系图。可看出,随电流密度的增加,4种电极的电流效率也会增大,Ti-Al层状复合材料电镀PbO2涂层电极、Pb-Al层复合材料以及Ti网电镀PbO2涂层电极的电流效率在各个电流密度下均以略高于Pb-Ag合金电极。其中以Ti-Al层状复合材料电镀PbO2涂层电极的电流效率高,平均电流效率达到了88.7%,较传统的Pb-Ag合金电极提高了5.7%,Ti网电极的电流效率较传统Pb-Ag合金电极,也有所提高,平均提升了大约1.5个百分点。虽然随电流密度的变化,电流效率也有所浮动,但整体的变化趋势区域稳定,因此可看出不同基体材料对于提升实际生产电解过程的电流效率具有一定影响。

在实际电解过程中,电流效率受到阳极板性质、电流密度、电解液纯度以及电解温度和添加剂等多方面的影响,其作为反映整个电解体系中电极性能的一个重要指标。可认为,电流效率的提高先取决于基体材料的性质,Ti-Al、Pb-Al基体使得电极材料的表面电流能够均匀分布,可充分的发挥电镀PbO2的作用,使得反应进行得更为充分。Ti网电极由于网孔的存在,增大了电解系统电解液的流动性,使电解液的离子分布均匀,因而可使电化学反应进行得更均匀充分,因此使得它们具有较高的电流效率。

2.4电解过程电能单耗的变化

结合实验得到各阳极板的槽电压、电流效率,计算出各电极板的单耗,得到如图4所示的极板电能单耗与电流密度关系图,以此直观的表示出新型电极在节能降耗方面的优异特性。

从图4可看出,在电流密度<500A/m2,每生产1t的Zn,Ti网电镀PbO2电极的电耗高,平均单耗在3489.5kWh·t-1,Pb-Al层状复合电极和Ti-Al层状复合材料电镀PbO2涂层电极的平均单耗为3116.2、3124.9kWh·t-1,分别较传统的Pb-Ag合金下降了5.6%、5.3%。随着电流密度的增加,当电流密度达到550A/m2,Ti-Al层状复合材料电镀PbO2涂层电极电能单耗将为四种不同电极中的低,仅为3018.7kWh·t-1,每生产1t的Zn,较传统Pb-Ag合金电极可节约电能259kWh,因而达到了节能降耗的目的。

综上,通过比较析氧体系电解Zn在不同电流密度下的槽电压、上板量、电流效率以及电能单耗,为了说明不同阳极板对电解体系具体的要求不同,

我们通过表1来比较不同类型极板的在具体情况下的佳性能。该表主要以电能单耗低作为判断依据。

可看出:不同的阳极板的低电能单耗,是在不同的电流密度下出现的。在电流密度低为333A/m2时,Pb-Al复合阳极板的能耗低,电流效率可达85.4%。随电流密度上升,当电流密度为500A/m2时,传统Pb-Ag合金具有在不同电流密度下低的电能单耗,为3246.7kWh·t-1,其电流效率为85%。尽管Pb-Ag合金电极的高电流效率为86.1%,此时电流密度为550A/m2。然而其的槽电压较高,它的高电流电流效率需要高的槽电压来维系,因此其电耗就高,所以其不是优的电解工艺条件。随电流密度近一步提高,当电流密度升至550A/m2,电能单耗低的为Ti-Al层状复合材料电镀PbO2涂层电极,其能耗仅为3018.7kWh·t-1,不仅比传统Pb-Ag合金电极的低能耗还低了7.1%,而且它的的电流效率比Pb-Ag合金电极的高6.5%,因此展现出了优异的电化学性能。这说明Ti-Al层状复合材料电镀PbO2涂层电极在进行析氧体系电解Zn时,其佳的电流密度可达到550A/m2,不仅能到达节能的目的,而且可提升生产效率。

2.5电解过程阴极析出产品质量

在正常电解生产中,若只是单纯的通过提升电流密度来达到提高产量的目的,会使得阴极析出产品的质量下降,更容易出现烧板的现象。图5为电流密度为550A/m2条件下,4种不同类型阳极板所生产的阴极析出产品表面形貌。

可看出,传统Pb-Ag合金电极的阴极析出产品表面的凹坑数量多,而且尺寸也大,说明Pb-Ag合金电极在电解过程中,电极表面的反应不均匀,而且电解液的流动性差,不足以将电极表面反应生成的气泡排除,因而停留在表面形成了凹坑。然而,新型层状复合阳极和电镀PbO2涂层阳极的阴极析出产品表面平整、致密度高,无烧板现象,但表面存在少量的凹坑,这是由于电极过程中阴极表面会有少量气泡附着,因而造成表面存在少量凹坑。由于新型层状复合阳极和电镀PbO2涂层阳极可改变传统电极表面的电流分布,使电极表面的的反应能均匀进行,而且网孔结构的存在使得电解液的流动性增强,可迅速将电解过程中产生的气泡带离电极表面,从而使得其阴极产品表面凹坑少、质量高。

同时,本研究也对阴极析出产品的质量进行了检测,结果如表2所示。可看出,不同阳极的阴极析出产品的杂质含量存在一定程度上的差异,均比传统Pb-Ag合金电极的杂质含量有所下降,以杂质Pb的含量尤为明显。Pb-Al复合电极的杂质Pb含量下降了25.5%,Ti-Al复合电极的杂质Pb含量下降了41.2%,Ti网电极的杂质Pb含量下降了45.1%。这也说明了,新型复合电极和涂层电极不仅能提高产品的产量,而且对于降低阴极析出产品的杂质含量,提高产品的质量也有一定优势。

2.6电极对电解过程影响的机理分析

电能单耗,作为终衡量电解过程中技术的操作水平以及经济效益的重要指标之一,有着不可替代的地位。槽电压和电流效率直接决定了电能单耗的高低。然而,阳极作为湿法冶金工业中的核心主体以及重要装备,其在实际电解过程中的性能表现,直接关系到电解过程中槽电压、电流效率的关键环节。

(1)槽电压的变化:槽电压作为电解过程的重要技术指标,它由电解质溶液电阻及其分解电压、阳极泥电阻、接线的接触电阻、极板电阻等引起的电压降组成[10]。从欧姆降对电极极化曲线的影响公式[11]:E=a+blgi+IRΩ(其中,E为电极电势,a为常数,b为Tafel斜率,i为电流密度,I为反应电流,RΩ为总欧姆降)可知,电极电势E与总欧姆降RΩ成正比,而RΩ由电极内阻和电解液所决定。因此,降低电极内阻是实现降低电极电位的有效途径之一。而电镀PbO2为电阻率低的β-PbO2,尽管传统Pb-Ag合金电极也需进行表面氧化长膜处理。但其在形成的氧化膜中含有部分高电阻率的α-PbO2,电镀PbO2为电阻率低于Pb-Ag合金电极表面氧化膜的电阻率。同时结合前文所进行的电化学分析测试中,电镀PbO2涂层电极材料的电化学性能有明显提升,有明显下降的极化电位,其在实际电解过程中的表现为:在相同电流密度下电解时,电镀PbO2涂层电极材料的电解槽电压相对传统Pb-Ag合金电极材料的电解槽电压有明显降低。

(2)电流效率的变化:电流效率作为衡量电极材料对于电流的利用率,对节能降耗也有指导意义,电流效率越高,说明电极对电流的利用率越高,产量也就有了相应提升。电流效率取决于上板量的大小,而上板量直接与电极的反应有关,如果电极的反应速率提高,在电极反应过程中产生大量气体形成“气泡帘”[5],会使电极的活性面积下降,也会导致电极表面电极的分布不均。而Ti网电极的使用,加强了电解液的流动性,减小了“气泡帘”对电极反应的影响,同时增大了反应速率,提高了电流效率。

3结论

在电解Zn体系中,通过对比不同电流密度下不同电极的使用性能,分析了电流密度的变化对不同电极的影响,探讨在高电流密度下,不同电极的具体使用性能。可看出:

(1)通过对电极基体材料的重新设计,可不同程度的提高电极材料的使用性能,充分发挥电极材料的优势,电极基体材料变化能明显提升电解电流效率,与传统电极板相比,Ti-Al、Pb-Al复合电极分别提高了5.7%和3.6%;降低能耗作用突出,其中Ti-Al复合电极节省直流电耗5.3%,Pb-Al复合电极节省直流电耗5.6%。

(2)层状复合电极材料的阴极锌产品质量优良,在高电流密度下电解未出现烧板情况,阴极析出产品的杂质含量较传统电极的有所下降,新型复合电极材料均比传统Pb-Ag合金电极的杂质含量有所下降,以杂质Pb的含量尤为明显,Pb-Al复合电极的杂质Pb含量下降了25.5%,Ti-Al复合电极的杂质Pb含量下降了41.2%,而Ti网电极的杂质Pb含量下降了45.1%。

(3)以Ti网为基体的电极材料,因其自身具有的高电阻,造成了电极在使用过程中高的电能单耗。然而Ti网电极材料的电流效率较传统Pb-Ag合金电极提升了约1.5%,这是因为电极自身的特点使得电解液在使用过程中的流动性增强,减少电极“气泡帘”的形成,提高了电极的电流效率。

(4)对层状复合电极材料的节能降耗机理进行了分析,认为层状复合材料充分发挥各层金属的特殊性质,使得极板表面的电流分布更加均匀。提高了电极表面活性物质的利用率,使电极整体都处在给定的电流密度下工作,减少了副反应的发生,从而提高了电流效率。结合铝内芯带来的极板内阻压降减小而引起的槽电压降低和电化学性能增强,综合作用于电解过程,降低了电能消耗。

更多信息请关注复合材料信息网http://www.cnfrp.net!

关键词:电极材料;Ti-Al复合材料;Pb-Al复合材料;Ti网材料;电解锌

中图分类号:TG331文献标识码:A

随着矿石品位的不断降低和对环境保护、节能减排的要求日趋严格,湿法冶金在有色金属、稀有金属及贵金属的冶炼过程中占有越来越重要的地位,其中电解法作为湿法冶金中的一个分支在提取金属工业中得到了广泛应用,它能处理多金属矿、贫矿和金属回收,与火法冶炼比较,环境污染少、资源综合利用率高,符合当前绿色环保、节能减排的可持续发展要求[1]。在电解沉积过程中,阳极是整个电化学反应体系的核心主体,其电解过程的稳定性是易被人忽视的环节,使其成为降低电积能耗的瓶颈。

近年来,湿法炼锌技术得到飞速发展,使之在锌的提取冶炼中占据越来越重要的地位,至20世纪90年代初,湿法炼锌的锌产量已经占总产量的80%以上[2]。在电解锌过程中,铅电极以其易加工、成本低、可再回收利用等优势而成为硫酸锌电解体系中主要的阳极材料[3-4]。然而,铅的内阻大、析氧电位高、电能消耗大以及易溶解等不可避免的缺陷,不仅造成了电能和电极自身消耗大,且污染电解液和阴极析出产品[5]。有数据显示,电解Zn过程一般电耗为2950~3500kWh·t-1[6],铅电极在电积锌中,由于阳极析氧过电位为0.86V,致使阳极的无效消耗占总电耗的25%~30%[7]。2012年,我国电积锌产量约为484.6万吨,而且每吨锌的阳极损耗量为0.18~0.25块,阳极每年消耗量约100万块以上,其中约30%的铅、银不可回收利用[8],加之在电解锌过程中的无功损耗的电能就达45.0678亿kW·h。

因此,寻求一种新型的电极材料替代铅阳极的使用,不仅为高性能电极材料的发展开辟一条新途径,而且为设计和制备新型电极材料的优化提供理论支撑。同时为湿法冶金和电化学工业带来节能降耗,提高产品质量等重大实用价值,具有重要理论意义和广阔的应用前景。本研究所用的复合电极是在前期的研究基础上[9],采用热压扩散焊接法进行制备完成。

1实验部分

在前期的研究基础之上提出了符合生产企业的制造成本等诸多方面的要求,涉及到了4种制造成本相当的不同类型阳极板:1#为Pb-Ag合金电极;2#为Pb-Al层状复合电极;3#以Ti-Al层状复合材料为基体的电镀PbO2涂层电极;4#为本研究所制备的Ti网电镀PbO2涂层电极,极板尺寸为150mm×160mm,其中的层状复合电极均采用热压扩散焊接法制备而成。将所制备的四种阳极板在某生产厂家分别进行333、450、500、550A/m2四种电流密度下的生产模拟实验,通过电解过程中的槽电压、阴极产品上板量、电流效率、电能单耗和阴极析出产品的质量以及杂质含量进行对比,研究复合电极材料在高电流密度下的使用性能。

本研究所采用的工艺条件为:根据电流密度的不同,硫酸锌电解液中锌离子浓度为60~70g/L,酸锌比为2.5~3.0,电解过程中的槽温35~38℃,骨胶的加入量为0.6~0.7g/kg析出锌,碳酸锶的加入量为7.5~11.3g/kg析出锌,同极板中心距62mm,氯离子浓度≤400mg/l。

2结果讨论

2.1电解过程槽电压的变化

根据研究要求,每槽电解周期为24h,每个固定电流密度下做三组较好重现性试验。在实验过程中每2h对在不同电流密度下的槽电压进行一次实时记录,得到如图1所示的平均槽电压与电流密度关系图。

从图1可看出,随电流密度的增加,4种不同类型极板的槽电压也随之增大,Pb-Al层状复合电极板无论电流密度如何变化,其在4种极板中的槽电压始终低(2#),其槽电压始终<3.35V。而Ti网电镀PbO2涂层电极的槽电压一直是高(4#),槽电压始终>3.56V,但Ti网电镀PbO2涂层电极的槽电压随电流密度的变化稳定,没有出现大的波动。然而,Ti-Al层状复合材料电镀PbO2涂层电极的槽电压会随电流密度提高而出现先增大后下降的趋势,在电流密度增加到450A/m2其槽电压高。而随电流密度的近一步提高,其槽电压开始下降,直至电流密度升至550A/m2时,其槽电压低,仅为3.333V,较传统Pb-Ag合金(3.443V)低了110mV。

因此,从以上数据可看出,在电解Zn析氧体系中,Pb-Al层状复合电极对于降低电解过程的槽电压有明显作用。然而,Ti-Al层状复合材料电镀PbO2涂层电极对于提升电解过程的电流密度,提升生产效率,有着不可忽视的作用。槽电压的降低是降低电耗要的解决办法。因此,在高电流密度下,Ti-Al层状复合材料电镀PbO2涂层电极有明显的降低槽电压的效果。

2.2电解过程阴极产品上板量的变化

对不同电流密度下,每个电解周期的阴极析出产品进行称重,得到了如图2所示的阴极析出产品上板量与电流密度关系图。可看出,随电流密度的增加,4种不同类型极板的阴极析出产品上板量也随之增大,其中Ti-Al电镀PbO2涂层电极阴极析出Zn上板量高,较传统Pb-Ag合金电极高了5.2%,Pb-Al的次之。Ti网电镀PbO2涂层电极有着与Pb-Ag合金相当的上板量,但对于Ti网电镀PbO2涂层来说,由于其利用高的槽电压来维系着高的产出。

因此,在电解Zn析氧体系中,Ti-Al层状复合材料电镀PbO2涂层电极不仅对于降低电解过程的槽电压有明显的作用,而且对提高上板量,提升生产效率也存在着很大的促进作用。

2.3电解过程电流效率的变化

结合实验得到的各阳极板的阴极析出产品质量,计算出不同阳极板在不同电流密度下的电流效率,其中Zn的电化学当量1.220g·A-1·h-1,得到如图3所示的电流效率与电流密度关系图。可看出,随电流密度的增加,4种电极的电流效率也会增大,Ti-Al层状复合材料电镀PbO2涂层电极、Pb-Al层复合材料以及Ti网电镀PbO2涂层电极的电流效率在各个电流密度下均以略高于Pb-Ag合金电极。其中以Ti-Al层状复合材料电镀PbO2涂层电极的电流效率高,平均电流效率达到了88.7%,较传统的Pb-Ag合金电极提高了5.7%,Ti网电极的电流效率较传统Pb-Ag合金电极,也有所提高,平均提升了大约1.5个百分点。虽然随电流密度的变化,电流效率也有所浮动,但整体的变化趋势区域稳定,因此可看出不同基体材料对于提升实际生产电解过程的电流效率具有一定影响。

在实际电解过程中,电流效率受到阳极板性质、电流密度、电解液纯度以及电解温度和添加剂等多方面的影响,其作为反映整个电解体系中电极性能的一个重要指标。可认为,电流效率的提高先取决于基体材料的性质,Ti-Al、Pb-Al基体使得电极材料的表面电流能够均匀分布,可充分的发挥电镀PbO2的作用,使得反应进行得更为充分。Ti网电极由于网孔的存在,增大了电解系统电解液的流动性,使电解液的离子分布均匀,因而可使电化学反应进行得更均匀充分,因此使得它们具有较高的电流效率。

2.4电解过程电能单耗的变化

结合实验得到各阳极板的槽电压、电流效率,计算出各电极板的单耗,得到如图4所示的极板电能单耗与电流密度关系图,以此直观的表示出新型电极在节能降耗方面的优异特性。

从图4可看出,在电流密度<500A/m2,每生产1t的Zn,Ti网电镀PbO2电极的电耗高,平均单耗在3489.5kWh·t-1,Pb-Al层状复合电极和Ti-Al层状复合材料电镀PbO2涂层电极的平均单耗为3116.2、3124.9kWh·t-1,分别较传统的Pb-Ag合金下降了5.6%、5.3%。随着电流密度的增加,当电流密度达到550A/m2,Ti-Al层状复合材料电镀PbO2涂层电极电能单耗将为四种不同电极中的低,仅为3018.7kWh·t-1,每生产1t的Zn,较传统Pb-Ag合金电极可节约电能259kWh,因而达到了节能降耗的目的。

综上,通过比较析氧体系电解Zn在不同电流密度下的槽电压、上板量、电流效率以及电能单耗,为了说明不同阳极板对电解体系具体的要求不同,

我们通过表1来比较不同类型极板的在具体情况下的佳性能。该表主要以电能单耗低作为判断依据。

可看出:不同的阳极板的低电能单耗,是在不同的电流密度下出现的。在电流密度低为333A/m2时,Pb-Al复合阳极板的能耗低,电流效率可达85.4%。随电流密度上升,当电流密度为500A/m2时,传统Pb-Ag合金具有在不同电流密度下低的电能单耗,为3246.7kWh·t-1,其电流效率为85%。尽管Pb-Ag合金电极的高电流效率为86.1%,此时电流密度为550A/m2。然而其的槽电压较高,它的高电流电流效率需要高的槽电压来维系,因此其电耗就高,所以其不是优的电解工艺条件。随电流密度近一步提高,当电流密度升至550A/m2,电能单耗低的为Ti-Al层状复合材料电镀PbO2涂层电极,其能耗仅为3018.7kWh·t-1,不仅比传统Pb-Ag合金电极的低能耗还低了7.1%,而且它的的电流效率比Pb-Ag合金电极的高6.5%,因此展现出了优异的电化学性能。这说明Ti-Al层状复合材料电镀PbO2涂层电极在进行析氧体系电解Zn时,其佳的电流密度可达到550A/m2,不仅能到达节能的目的,而且可提升生产效率。

2.5电解过程阴极析出产品质量

在正常电解生产中,若只是单纯的通过提升电流密度来达到提高产量的目的,会使得阴极析出产品的质量下降,更容易出现烧板的现象。图5为电流密度为550A/m2条件下,4种不同类型阳极板所生产的阴极析出产品表面形貌。

可看出,传统Pb-Ag合金电极的阴极析出产品表面的凹坑数量多,而且尺寸也大,说明Pb-Ag合金电极在电解过程中,电极表面的反应不均匀,而且电解液的流动性差,不足以将电极表面反应生成的气泡排除,因而停留在表面形成了凹坑。然而,新型层状复合阳极和电镀PbO2涂层阳极的阴极析出产品表面平整、致密度高,无烧板现象,但表面存在少量的凹坑,这是由于电极过程中阴极表面会有少量气泡附着,因而造成表面存在少量凹坑。由于新型层状复合阳极和电镀PbO2涂层阳极可改变传统电极表面的电流分布,使电极表面的的反应能均匀进行,而且网孔结构的存在使得电解液的流动性增强,可迅速将电解过程中产生的气泡带离电极表面,从而使得其阴极产品表面凹坑少、质量高。

同时,本研究也对阴极析出产品的质量进行了检测,结果如表2所示。可看出,不同阳极的阴极析出产品的杂质含量存在一定程度上的差异,均比传统Pb-Ag合金电极的杂质含量有所下降,以杂质Pb的含量尤为明显。Pb-Al复合电极的杂质Pb含量下降了25.5%,Ti-Al复合电极的杂质Pb含量下降了41.2%,Ti网电极的杂质Pb含量下降了45.1%。这也说明了,新型复合电极和涂层电极不仅能提高产品的产量,而且对于降低阴极析出产品的杂质含量,提高产品的质量也有一定优势。

2.6电极对电解过程影响的机理分析

电能单耗,作为终衡量电解过程中技术的操作水平以及经济效益的重要指标之一,有着不可替代的地位。槽电压和电流效率直接决定了电能单耗的高低。然而,阳极作为湿法冶金工业中的核心主体以及重要装备,其在实际电解过程中的性能表现,直接关系到电解过程中槽电压、电流效率的关键环节。

(1)槽电压的变化:槽电压作为电解过程的重要技术指标,它由电解质溶液电阻及其分解电压、阳极泥电阻、接线的接触电阻、极板电阻等引起的电压降组成[10]。从欧姆降对电极极化曲线的影响公式[11]:E=a+blgi+IRΩ(其中,E为电极电势,a为常数,b为Tafel斜率,i为电流密度,I为反应电流,RΩ为总欧姆降)可知,电极电势E与总欧姆降RΩ成正比,而RΩ由电极内阻和电解液所决定。因此,降低电极内阻是实现降低电极电位的有效途径之一。而电镀PbO2为电阻率低的β-PbO2,尽管传统Pb-Ag合金电极也需进行表面氧化长膜处理。但其在形成的氧化膜中含有部分高电阻率的α-PbO2,电镀PbO2为电阻率低于Pb-Ag合金电极表面氧化膜的电阻率。同时结合前文所进行的电化学分析测试中,电镀PbO2涂层电极材料的电化学性能有明显提升,有明显下降的极化电位,其在实际电解过程中的表现为:在相同电流密度下电解时,电镀PbO2涂层电极材料的电解槽电压相对传统Pb-Ag合金电极材料的电解槽电压有明显降低。

(2)电流效率的变化:电流效率作为衡量电极材料对于电流的利用率,对节能降耗也有指导意义,电流效率越高,说明电极对电流的利用率越高,产量也就有了相应提升。电流效率取决于上板量的大小,而上板量直接与电极的反应有关,如果电极的反应速率提高,在电极反应过程中产生大量气体形成“气泡帘”[5],会使电极的活性面积下降,也会导致电极表面电极的分布不均。而Ti网电极的使用,加强了电解液的流动性,减小了“气泡帘”对电极反应的影响,同时增大了反应速率,提高了电流效率。

3结论

在电解Zn体系中,通过对比不同电流密度下不同电极的使用性能,分析了电流密度的变化对不同电极的影响,探讨在高电流密度下,不同电极的具体使用性能。可看出:

(1)通过对电极基体材料的重新设计,可不同程度的提高电极材料的使用性能,充分发挥电极材料的优势,电极基体材料变化能明显提升电解电流效率,与传统电极板相比,Ti-Al、Pb-Al复合电极分别提高了5.7%和3.6%;降低能耗作用突出,其中Ti-Al复合电极节省直流电耗5.3%,Pb-Al复合电极节省直流电耗5.6%。

(2)层状复合电极材料的阴极锌产品质量优良,在高电流密度下电解未出现烧板情况,阴极析出产品的杂质含量较传统电极的有所下降,新型复合电极材料均比传统Pb-Ag合金电极的杂质含量有所下降,以杂质Pb的含量尤为明显,Pb-Al复合电极的杂质Pb含量下降了25.5%,Ti-Al复合电极的杂质Pb含量下降了41.2%,而Ti网电极的杂质Pb含量下降了45.1%。

(3)以Ti网为基体的电极材料,因其自身具有的高电阻,造成了电极在使用过程中高的电能单耗。然而Ti网电极材料的电流效率较传统Pb-Ag合金电极提升了约1.5%,这是因为电极自身的特点使得电解液在使用过程中的流动性增强,减少电极“气泡帘”的形成,提高了电极的电流效率。

(4)对层状复合电极材料的节能降耗机理进行了分析,认为层状复合材料充分发挥各层金属的特殊性质,使得极板表面的电流分布更加均匀。提高了电极表面活性物质的利用率,使电极整体都处在给定的电流密度下工作,减少了副反应的发生,从而提高了电流效率。结合铝内芯带来的极板内阻压降减小而引起的槽电压降低和电化学性能增强,综合作用于电解过程,降低了电能消耗。

更多信息请关注复合材料信息网http://www.cnfrp.net!