环氧树脂/CTBN复合材料的力学性能

环氧树脂具有力学强度高、粘接力强、绝缘、化学稳定、固化收缩性小、抗疲劳等优异性能,被广泛应用于机械制造、化工防腐、电子、轻工、水利、交通、汽车和宇航等各个领域[1-3]。但环氧树脂固化后,内部形成交联结构,分子链间活动能力小,质地较脆、韧性较差,在冲击力作用下极易产生应力开裂,限制了它的应用范围[4]。为使环氧树脂能够用作高性能复合材料,需对其增韧改性。目前,环氧树脂的增韧改性主要有橡胶弹性体增韧、热塑性树脂增韧以及无机纳米粒子增韧等[5-7]。本工作采用端羧基液体丁腈橡胶(CTBN)增韧双酚A型环氧树脂,以FS-2B改性胺为固化剂,研究了环氧树脂/CTBN复合材料的力学性能,分析了增韧机理。

1 ·实验部分

双酚A型环氧树脂,E44,分析纯;CTBN,工业级;改性胺固化剂,FS-2B,工业级;固化促进剂,DMP-30,工业级;偶联剂,KH-550;CH3COCH3,分析纯:以上均为市售。

复合材料的剪切强度、拉伸强度、弯曲强度采用珠海三思泰捷电气设备有限公司生产的CMT(5105)型电子万能试验机按照GB/T16491—1996测试;冲击强度采用济南科汇试验设备有限公司生产的JB-300型冲击试验机按照GB/T3808—2002测试;试样的断面形貌采用美国FEI公司生产的FEI-QUANTA200型扫描电子显微镜观察。

1.2 环氧树脂/CTBN的制备

按设计配方将计量的CTBN和E44放入上海新诺仪器厂生产的DHG-9023A型恒温鼓风干燥箱加热到120℃,保温2h;依次加入定量的偶联剂与促进剂,搅拌均匀,用超声波处理30min(标记为A组分)待用。将固化剂FS-2B与A组分混合后注入模具中,常温固化30min。

2 ·结果与讨论

2. 复合材料的剪切性能

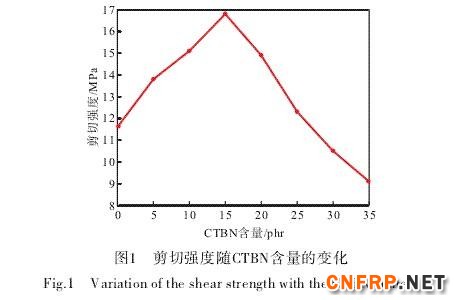

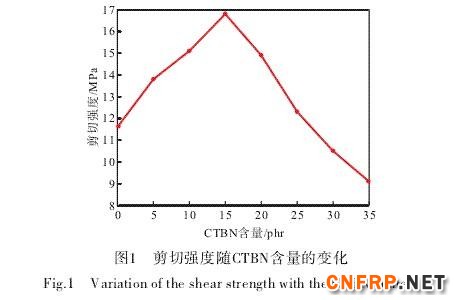

从图1看出:随着CTBN含量增加,复合材料的剪切强度先增大后减小,当CTBN添加量为15phr时,剪切强度达到大值16.8MPa,较纯基体提高约49.2%;继续增加CTBN至35phr时,剪切强度反而下降约21.6%。这是因为CTBN分子链中含有氰基和羧基两个活性基团,它们与环氧树脂互溶并与环氧基反应。预先混合时,CTBN与环氧树脂发生嵌段反应,CTBN嵌在环氧树脂中,从而在环氧树脂分子中引入柔性链段;同时,固化过程中产生相分离,使CTBN颗粒较均匀地分散在连续的环氧树脂相中,固化物的交联密度下降,分子运动束缚减少,缓解了固化物的应力集中,固化物容易发生塑性变形,从而提高了复合材料的韧性,使其剪切强度增大[8];继续增加CTBN,相分离现象更加明显,分离出的CTBN颗粒数量增多,而CTBN粒径存在差异,在复合材料中,小颗粒可以降低剪切变形,大颗粒能阻止裂纹增长,在两者共同作用下,增韧效果随之提升,应力集中得到缓解,剪切强度随之逐步提高[9-10]。当CTBN添加量高于15phr时,它对固化物的稀释起主导作用,减小了高分子链间的作用力,并且CTBN逐渐成为连续相,固化物的内聚程度减弱,内聚力减小,剪切强度也逐步下降。

2.2 复合材料的拉伸性能

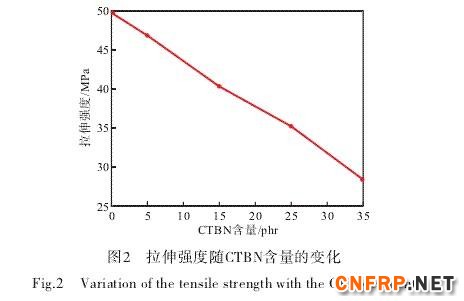

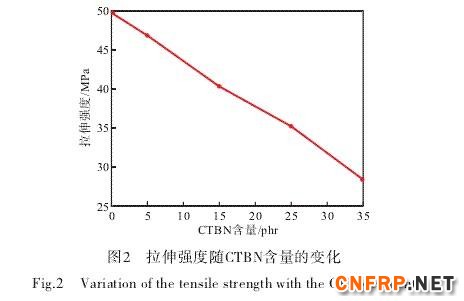

从图2看出:随着CTBN添加量不断增加,复合材料的拉伸强度下降。当CTBN为35phr时,拉伸强度陡减至28.4MPa,较纯树脂基体(49.7MPa)降低了75%。这是因为,环氧树脂/CTBN固化物虽具有两相结构,但为保证互溶性,两者的溶解度参数必须接近;而且在固化过程中CTBN析出,多数情况下,两相分离不完全,未从母体中分离的CTBN使树脂的玻璃化转变温度(tg)降低[11]。另外,复合材料的内部结构及物理性能受到CTBN相对分子质量及丙烯腈含量、固化剂含量及种类以及固化温度等诸多因素的影响。CTBN相使环氧树脂基体产生局部的剪切形变,并在两相界面产生空隙或CTBN颗粒发生形变和撕裂等吸收能量,CTBN相交联网络的完整性及其与界面的结合强度对吸收能量有着重要影响[12]。研究表明:环氧树脂/CTBN体系中CTBN分散相的交联状况与环氧树脂的固化机理有关,体系内部CTBN相交联并不完整,这可能就是复合材料的拉伸性能呈现递减趋势的原因所在。

2.3 复合材料的冲击强度

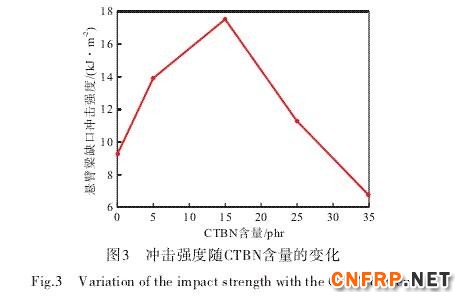

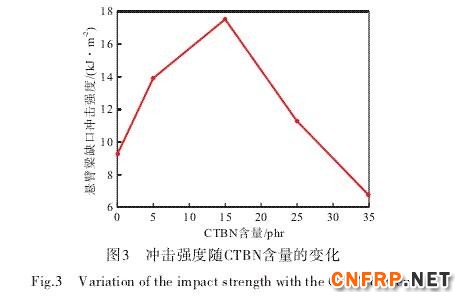

由图3看出:室温下的悬臂梁缺口冲击强度随着添加量的增加呈先增大后减小的趋势。当添加CTBN为15phr时,冲击强度达到大值17.53kJ/m2,较纯环氧树脂(9.25kJ/m2)提高了89.5%;若继续增加CTBN,冲击强度反而下降,CTBN为35phr时甚至降至6.74kJ/m2。

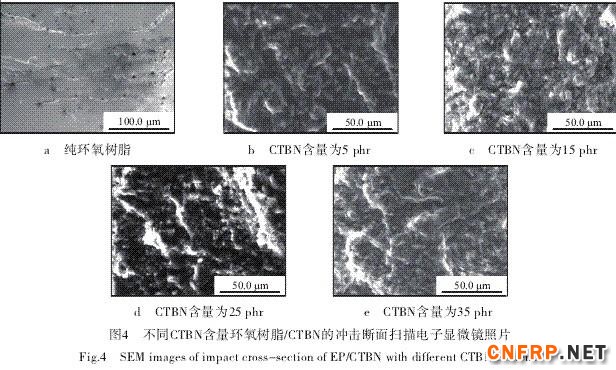

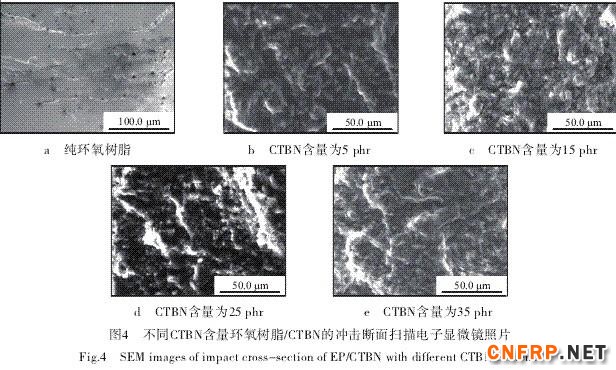

观察试样冲击断面(见图4)发现:图4a相分离严重,断面光滑平整,分叉少,台阶形断面之间的裂纹扩展呈明显的河流状,为明显的脆性断裂特征;加入CTBN后,试样断面逐渐呈现纹理无规则,表面粗糙,断裂方向趋于分散,为明显的韧性断裂[13](见图4b,图4c)。特别地,图4c中断面界限不明显,断面出现很多条带微团结构,形成微剪切带,冲击强度大幅提高(见图3),并且CTBN分子引发基体产生塑性变形,这也从侧面解释了冲击强度达到大值(17.53kJ/m2)的原因[14]。当复合材料受冲击力作用时,CTBN脱胶或断裂后形成的大颗粒在环氧树脂基体中好像嵌入的铆钉一样,能够吸收更多冲击能量,起到增韧的作用。继续增加CTBN,它的稀释效果起主导作用,相分离产生的CTBN大颗粒数量急剧增加,而且粒径显著增大,在两相界面产生空隙或CTBN颗粒发生形变和撕裂等现象大为减少,内部缺陷逐渐增多(见图4d,4e),复合材料在冲击力作用下,极易发生严重变形,不能形成微剪切带和“钉扎”机制,表现为冲击强度明显降低[15-17]。

3 ·结论

a)当CTBN含量为15phr时,环氧树脂/CTBN综合性能佳,剪切强度、拉伸强度、悬臂梁缺口冲击强度分别为16.8MPa、28.4MPa、17.53kJ/m2。

b)CTBN分子两端的活性基团能和环氧树脂互溶并发生化学反应,使CTBN像钉子一样嵌在环氧树脂中。

c)环氧树脂/CTBN固化后,CTBN相从环氧树脂基体中分离出来,形成以环氧树脂为连续相、CTBN粒子为分散相的结构。

d)CTBN对环氧树脂的增韧机理是剪切变形与“钉扎”机制共同作用的结果。

更多信息请关注复合材料信息网http://www.cnfrp.com

1 ·实验部分

双酚A型环氧树脂,E44,分析纯;CTBN,工业级;改性胺固化剂,FS-2B,工业级;固化促进剂,DMP-30,工业级;偶联剂,KH-550;CH3COCH3,分析纯:以上均为市售。

复合材料的剪切强度、拉伸强度、弯曲强度采用珠海三思泰捷电气设备有限公司生产的CMT(5105)型电子万能试验机按照GB/T16491—1996测试;冲击强度采用济南科汇试验设备有限公司生产的JB-300型冲击试验机按照GB/T3808—2002测试;试样的断面形貌采用美国FEI公司生产的FEI-QUANTA200型扫描电子显微镜观察。

1.2 环氧树脂/CTBN的制备

按设计配方将计量的CTBN和E44放入上海新诺仪器厂生产的DHG-9023A型恒温鼓风干燥箱加热到120℃,保温2h;依次加入定量的偶联剂与促进剂,搅拌均匀,用超声波处理30min(标记为A组分)待用。将固化剂FS-2B与A组分混合后注入模具中,常温固化30min。

2 ·结果与讨论

2. 复合材料的剪切性能

从图1看出:随着CTBN含量增加,复合材料的剪切强度先增大后减小,当CTBN添加量为15phr时,剪切强度达到大值16.8MPa,较纯基体提高约49.2%;继续增加CTBN至35phr时,剪切强度反而下降约21.6%。这是因为CTBN分子链中含有氰基和羧基两个活性基团,它们与环氧树脂互溶并与环氧基反应。预先混合时,CTBN与环氧树脂发生嵌段反应,CTBN嵌在环氧树脂中,从而在环氧树脂分子中引入柔性链段;同时,固化过程中产生相分离,使CTBN颗粒较均匀地分散在连续的环氧树脂相中,固化物的交联密度下降,分子运动束缚减少,缓解了固化物的应力集中,固化物容易发生塑性变形,从而提高了复合材料的韧性,使其剪切强度增大[8];继续增加CTBN,相分离现象更加明显,分离出的CTBN颗粒数量增多,而CTBN粒径存在差异,在复合材料中,小颗粒可以降低剪切变形,大颗粒能阻止裂纹增长,在两者共同作用下,增韧效果随之提升,应力集中得到缓解,剪切强度随之逐步提高[9-10]。当CTBN添加量高于15phr时,它对固化物的稀释起主导作用,减小了高分子链间的作用力,并且CTBN逐渐成为连续相,固化物的内聚程度减弱,内聚力减小,剪切强度也逐步下降。

2.2 复合材料的拉伸性能

从图2看出:随着CTBN添加量不断增加,复合材料的拉伸强度下降。当CTBN为35phr时,拉伸强度陡减至28.4MPa,较纯树脂基体(49.7MPa)降低了75%。这是因为,环氧树脂/CTBN固化物虽具有两相结构,但为保证互溶性,两者的溶解度参数必须接近;而且在固化过程中CTBN析出,多数情况下,两相分离不完全,未从母体中分离的CTBN使树脂的玻璃化转变温度(tg)降低[11]。另外,复合材料的内部结构及物理性能受到CTBN相对分子质量及丙烯腈含量、固化剂含量及种类以及固化温度等诸多因素的影响。CTBN相使环氧树脂基体产生局部的剪切形变,并在两相界面产生空隙或CTBN颗粒发生形变和撕裂等吸收能量,CTBN相交联网络的完整性及其与界面的结合强度对吸收能量有着重要影响[12]。研究表明:环氧树脂/CTBN体系中CTBN分散相的交联状况与环氧树脂的固化机理有关,体系内部CTBN相交联并不完整,这可能就是复合材料的拉伸性能呈现递减趋势的原因所在。

2.3 复合材料的冲击强度

由图3看出:室温下的悬臂梁缺口冲击强度随着添加量的增加呈先增大后减小的趋势。当添加CTBN为15phr时,冲击强度达到大值17.53kJ/m2,较纯环氧树脂(9.25kJ/m2)提高了89.5%;若继续增加CTBN,冲击强度反而下降,CTBN为35phr时甚至降至6.74kJ/m2。

观察试样冲击断面(见图4)发现:图4a相分离严重,断面光滑平整,分叉少,台阶形断面之间的裂纹扩展呈明显的河流状,为明显的脆性断裂特征;加入CTBN后,试样断面逐渐呈现纹理无规则,表面粗糙,断裂方向趋于分散,为明显的韧性断裂[13](见图4b,图4c)。特别地,图4c中断面界限不明显,断面出现很多条带微团结构,形成微剪切带,冲击强度大幅提高(见图3),并且CTBN分子引发基体产生塑性变形,这也从侧面解释了冲击强度达到大值(17.53kJ/m2)的原因[14]。当复合材料受冲击力作用时,CTBN脱胶或断裂后形成的大颗粒在环氧树脂基体中好像嵌入的铆钉一样,能够吸收更多冲击能量,起到增韧的作用。继续增加CTBN,它的稀释效果起主导作用,相分离产生的CTBN大颗粒数量急剧增加,而且粒径显著增大,在两相界面产生空隙或CTBN颗粒发生形变和撕裂等现象大为减少,内部缺陷逐渐增多(见图4d,4e),复合材料在冲击力作用下,极易发生严重变形,不能形成微剪切带和“钉扎”机制,表现为冲击强度明显降低[15-17]。

3 ·结论

a)当CTBN含量为15phr时,环氧树脂/CTBN综合性能佳,剪切强度、拉伸强度、悬臂梁缺口冲击强度分别为16.8MPa、28.4MPa、17.53kJ/m2。

b)CTBN分子两端的活性基团能和环氧树脂互溶并发生化学反应,使CTBN像钉子一样嵌在环氧树脂中。

c)环氧树脂/CTBN固化后,CTBN相从环氧树脂基体中分离出来,形成以环氧树脂为连续相、CTBN粒子为分散相的结构。

d)CTBN对环氧树脂的增韧机理是剪切变形与“钉扎”机制共同作用的结果。

更多信息请关注复合材料信息网http://www.cnfrp.com