超长复合材料应变能杆件连续自动化成型技术及应用(下)

应变能杆的特点

复合材料应变能杆不同于其它复合材料型材构件,有其自身显著的特点:

(1)超长:应变能杆主要用于大型卫星天线和太阳帆的支撑结构,这就决定了其长度非常大的特点。ESA和DLR的研究表明质量为110kg的飞船需要125m×125m的太阳帆作为推进系统(假设太阳帆密度为8g/m2),若采用4根应变能杆对角支撑的方案展开,则单根应变能杆的长度接近90m,远远超过传统的航天器和飞机的长桁等型材结构。这就要求更大成型设备或新的成型方法。

(2)超薄:为保障应变能杆的收拢和展开,杆壁厚度要求不超过0.5mm;并且为满足应变能杆的抗扭、抗弯和基频的设计要求,杆壁必须具有±α°铺层和连续0°铺层(不允许间断和搭接)。这就对预浸料厚度要求更加苛刻,而且对制备预浸料的坯材要求更高。

(3)超高直线度:由于应变能杆长度增加给制件的直线度带来更高的要求,从而保障两半片应变能杆制件粘接的吻合度和终应变杆的总体直线度。

(4)超精确外形:由于应变能杆是由两半片胶接制成,为保障两半片胶接面的贴合紧密,胶接后没有畸变,必须要求固化后的复合材料应变能制件的外形及尺寸具有高度一致性。这就对预浸料的铺放角度和铺放张力提出了更高的要求。

复合材料超长结构连续自动化成型技术

目前,复合材料行业使用的成型设备主要包括热压罐、模压机和拉挤设备。

(1)热压罐是具有整体加热系统的大型压力容器,具有压力场均匀、温度场均匀、加压灵活、适合多种材料及多种形状产品的生产等特点,但制件尺寸受到热压罐尺寸的限制。国外已研制的应变能构件的长度达到30m,远远超过现今国内大热压罐尺寸为Φ5.8m×19m。而且随着热压罐尺寸(≥10m)的增大,设备的制造成本更昂贵,温度和压力响应迟缓,温度控制精度差。因此随着复合材料应变能构件尺寸的增加,热压罐设备不能适用于超长构件的成型。

(2)模压机具虽然具有压力范围宽(10~2000T)、压力均匀、产品尺寸精度高等特点,但其工作面尺寸有限(大为1.5m×3m),多用于制备板状、管状或者其他较为简单形状的复合材料制品,不能直接作为应变能构件的整体成型设备。

(3)拉挤设备是将纤维或织物湿法浸胶,在张力作用下通过加热的模具实现连续成型和固化,该设备突破了产品尺寸的限制,能够实现连续化整体成型,但不能进行复杂铺层方式的设计,实现制品力学性能可设计性,制品性能具有明显的方向性,其横向强度较低,含胶量控制精度较低,而且只限于生产通用复合材料型材,不能应用制备航天高性能复合材料构件。

复合材料应变能杆的显著特点对其成型工艺提出了更高的要求。国外已研制的应变能构件的长度已达到30m,采用现有工艺,其超长且无搭接的要求,远远超出了目前国内复合材料成型和固化设备的制造能力。另外,传统的手工铺叠已远远不能满足应变能杆超高直线度和超精密外形对预浸料铺放角度、张力和直线度的工艺要求,必须采用自动化连续铺叠裁剪。

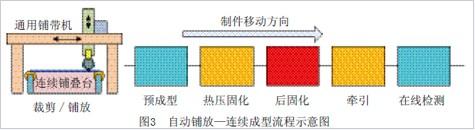

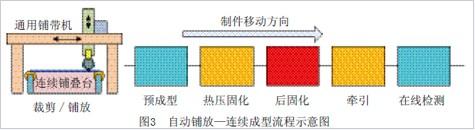

为了解决超长复合材料应变能杆整体成型的关键技术,满足应变能杆的设计要求,南京航空航天大学提出了复合材料构件连续成型技术方案,其基本流程如图3所示。它是以预浸料为原料,经裁剪-铺叠、预变形、热压固化、后固化、牵引和检测等工艺过程替代原有成型设备成型产品,直接制造复合材料结构件的总称。高质量预浸料作为原材料可保证制件的厚度均匀,丝束分布均匀;自动化裁剪和铺叠可保证预浸料的铺放角度和铺放张力,保障制件的直线度;预变形可避免制件在热压模具中的变形过大,从而保障制件固化后的精确外形;固定位置或移动的热压固化模具和后固化设备可避免超大热压罐的使用,降低制造成本;制件牵引系统可实现复合材料构件的连续成型。

复合材料连续成型设备与传统成型设备的比较见表1。连续成型设备不受场地和模具的限制,可在小型模具上通过连续固化成型生产大型、超长复合材料构件。另外,该设备可通过成型前的自动裁剪-铺叠系统,实现具有铺层设计的复合材料构件的连续生产,这与传统的拉挤设备不同,同时可控制复合材料构件的纤维体积含量。

南京航空航天大学在复合材料构件连续成型技术方案的基础上初步研制了复合材料应变能杆成型的原理样机(图4(a)),并试制了20m长应变能杆(图4(b))。

应用前景

复合材料应变能杆因其突出优势在航天领域具有广泛的应用前景,可以用于合成孔径雷达(SAR)卫星的天线的桅杆,以及其他卫星和探测器天线的展开机构。

复合材料构件整体连续成型技术不仅可以完成应变能杆的制造,而且可以用于制造卫星和飞船中的桁条,以及飞机的地板梁和机身机翼的长桁等复合材料型材结构。从而提高生产效率,降低成本,保证产品质量的稳定性。

更多信息请关注复合材料信息网http://www.cnfrp.com

复合材料应变能杆不同于其它复合材料型材构件,有其自身显著的特点:

(1)超长:应变能杆主要用于大型卫星天线和太阳帆的支撑结构,这就决定了其长度非常大的特点。ESA和DLR的研究表明质量为110kg的飞船需要125m×125m的太阳帆作为推进系统(假设太阳帆密度为8g/m2),若采用4根应变能杆对角支撑的方案展开,则单根应变能杆的长度接近90m,远远超过传统的航天器和飞机的长桁等型材结构。这就要求更大成型设备或新的成型方法。

(2)超薄:为保障应变能杆的收拢和展开,杆壁厚度要求不超过0.5mm;并且为满足应变能杆的抗扭、抗弯和基频的设计要求,杆壁必须具有±α°铺层和连续0°铺层(不允许间断和搭接)。这就对预浸料厚度要求更加苛刻,而且对制备预浸料的坯材要求更高。

(3)超高直线度:由于应变能杆长度增加给制件的直线度带来更高的要求,从而保障两半片应变能杆制件粘接的吻合度和终应变杆的总体直线度。

(4)超精确外形:由于应变能杆是由两半片胶接制成,为保障两半片胶接面的贴合紧密,胶接后没有畸变,必须要求固化后的复合材料应变能制件的外形及尺寸具有高度一致性。这就对预浸料的铺放角度和铺放张力提出了更高的要求。

复合材料超长结构连续自动化成型技术

目前,复合材料行业使用的成型设备主要包括热压罐、模压机和拉挤设备。

(1)热压罐是具有整体加热系统的大型压力容器,具有压力场均匀、温度场均匀、加压灵活、适合多种材料及多种形状产品的生产等特点,但制件尺寸受到热压罐尺寸的限制。国外已研制的应变能构件的长度达到30m,远远超过现今国内大热压罐尺寸为Φ5.8m×19m。而且随着热压罐尺寸(≥10m)的增大,设备的制造成本更昂贵,温度和压力响应迟缓,温度控制精度差。因此随着复合材料应变能构件尺寸的增加,热压罐设备不能适用于超长构件的成型。

(2)模压机具虽然具有压力范围宽(10~2000T)、压力均匀、产品尺寸精度高等特点,但其工作面尺寸有限(大为1.5m×3m),多用于制备板状、管状或者其他较为简单形状的复合材料制品,不能直接作为应变能构件的整体成型设备。

(3)拉挤设备是将纤维或织物湿法浸胶,在张力作用下通过加热的模具实现连续成型和固化,该设备突破了产品尺寸的限制,能够实现连续化整体成型,但不能进行复杂铺层方式的设计,实现制品力学性能可设计性,制品性能具有明显的方向性,其横向强度较低,含胶量控制精度较低,而且只限于生产通用复合材料型材,不能应用制备航天高性能复合材料构件。

复合材料应变能杆的显著特点对其成型工艺提出了更高的要求。国外已研制的应变能构件的长度已达到30m,采用现有工艺,其超长且无搭接的要求,远远超出了目前国内复合材料成型和固化设备的制造能力。另外,传统的手工铺叠已远远不能满足应变能杆超高直线度和超精密外形对预浸料铺放角度、张力和直线度的工艺要求,必须采用自动化连续铺叠裁剪。

为了解决超长复合材料应变能杆整体成型的关键技术,满足应变能杆的设计要求,南京航空航天大学提出了复合材料构件连续成型技术方案,其基本流程如图3所示。它是以预浸料为原料,经裁剪-铺叠、预变形、热压固化、后固化、牵引和检测等工艺过程替代原有成型设备成型产品,直接制造复合材料结构件的总称。高质量预浸料作为原材料可保证制件的厚度均匀,丝束分布均匀;自动化裁剪和铺叠可保证预浸料的铺放角度和铺放张力,保障制件的直线度;预变形可避免制件在热压模具中的变形过大,从而保障制件固化后的精确外形;固定位置或移动的热压固化模具和后固化设备可避免超大热压罐的使用,降低制造成本;制件牵引系统可实现复合材料构件的连续成型。

复合材料连续成型设备与传统成型设备的比较见表1。连续成型设备不受场地和模具的限制,可在小型模具上通过连续固化成型生产大型、超长复合材料构件。另外,该设备可通过成型前的自动裁剪-铺叠系统,实现具有铺层设计的复合材料构件的连续生产,这与传统的拉挤设备不同,同时可控制复合材料构件的纤维体积含量。

南京航空航天大学在复合材料构件连续成型技术方案的基础上初步研制了复合材料应变能杆成型的原理样机(图4(a)),并试制了20m长应变能杆(图4(b))。

应用前景

复合材料应变能杆因其突出优势在航天领域具有广泛的应用前景,可以用于合成孔径雷达(SAR)卫星的天线的桅杆,以及其他卫星和探测器天线的展开机构。

复合材料构件整体连续成型技术不仅可以完成应变能杆的制造,而且可以用于制造卫星和飞船中的桁条,以及飞机的地板梁和机身机翼的长桁等复合材料型材结构。从而提高生产效率,降低成本,保证产品质量的稳定性。

更多信息请关注复合材料信息网http://www.cnfrp.com