热塑复材发动机导向叶片

格林特威德(Greene Tweed)用其DLF材料替换了金属静子叶片,该材料与金属前缘共模成型,不仅满足了性能、成本和高产量生产目标,还使每台发动机减重4公斤。

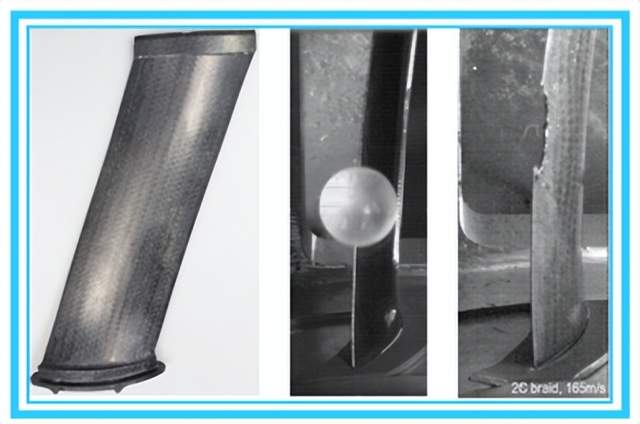

由DLR(德国航空航天中心)制造的发动机导向叶片(前风扇叶片后方的白色结构)此前需要金属涂层才能通过冲击测试。在探索与连续纤维材料的混合方案后,Greene Tweed成功开发出无需涂层的DLF叶片,通过共模塑金属前缘和用于增强互锁的增材制造(AM)特征实现这一目标。

提高航空发动机效率持续推动新型复合材料、工艺和应用的发展—包括热塑性复合材料(TPC)。2025年10月,格林特威德(Greene Tweed,美国宾夕法尼亚州库普斯维尔)宣布与全球最大的商用发动机制造商之一签署为期10年的协议,将供应50多种由其Xycomp DLF TPC材料制成的定制部件。该材料被称为短切长纤维(DLF- discontinuous long fiber),由短切航空航天级预浸带组成,包含碳纤维增强PEEK、PEKK或PEI,采用专有工艺进行模压成型。

这些组件—包括复杂的发动机支架和空气动力学整流罩—旨在达到金属的强度和耐用性,同时减重高达60%。“这种减重直接有助于提高燃油效率、减少排放并提升发动机性能,”格林特威德(Greene Tweed)结构组件产品经理特拉维斯·米斯(Travis Mease)表示。

该公司目前已开发出一种TPC发动机导向叶片,目标是每台发动机减重4公斤。瑞士伊弗东格林特威德(Greene Tweed)公司结构与工程组件先进技术研发部高级科学家塞巴斯蒂安·科勒(Sebastien Kohler)解释道,这项始于2015年的研发工作主要针对静止且非结构型叶片,这类叶片通常用于小型公务机发动机,其机械要求比大型结构型叶片更为宽松。“我们认为,对静子叶片的这项研发工作是迈向未来开发大型叶片和/或旋转叶片能力的第一步,这些叶片有望为未来的发动机提供更高的效率。”

每台发动机配备60片这种定子叶片,格林特威德不得不改进其专利成型工艺以缩短周期时间。科勒表示,“但该工艺具备更高的生产效率。”叶片的一次成型工艺可获得近乎净成形的形状,既能控制翼型轮廓,又包含零件的固定和定位特征。“然而,需要进行改进以提升其抗冲击性能,”科勒补充道。为克服开裂和分层问题,格林特威德开发了一种定制的金属前缘(MLE- metallic leading edge),其几何形状专为该成型工艺设计,包括印刷特征以方便互锁。

在ITHEC 2024上公布初步成果时,科勒团队已通过使用直径1.5英寸、速度为165米/秒(m/s)的冰雹进行的冲击测试,目前正准备订购多套测试发动机配对。

Xycomp DLF 材料由切碎的单向带经压缩模塑制成近净形零件(上图),例如格林特威德(Greene Tweed)为GE Unison 生产的碳纤维/PEEK EBU支架(下图)。

叶片时间线

格林特威德(Greene Tweed)拥有超过60年的高性能航空航天部件制造经验,于2005年启动了其Xycomp DLF技术。当时,该公司与GE航空航天(美国俄亥俄州辛辛那提)旗下的Unison公司合作,生产由碳纤维/PEEK制成的发动机组装(EBU- engine build-up)支架,用于支撑发动机核心和/或风扇机匣上的机械和电气部件。到2011年,该公司已开始生产经认证可用于航空发动机和短舱的Xycomp DLF部件。

米斯表示,发动机导向叶片减重的任务并非新鲜事。“我们曾有多个客户尝试在这一应用中用复合材料替代金属,包括采用注塑成型的复合材料叶片,但它们无法通过冰雹冲击测试。金属涂层虽能提升其性能,但那些注塑成型的叶片依然未能通过测试。”

格林特威德(Greene Tweed)在2015年收到了首个评估DLF叶片的请求,用于客户的公务机应用。“我们必须使用金属涂层来满足冲击要求,” 米斯说道。“这是一种非对称涂层—前缘较厚,以满足冰雹冲击侵蚀的要求,但后缘不需要这么厚,因此我们将厚度从约0.009英寸逐渐减薄至0.006英寸,以优化重量。我们从薄涂层开始,逐步加厚,直到能够通过冲击测试,但此时叶片的重量过重。尽管非对称涂层也提高了前缘的抗侵蚀能力,但它最终增加了过重的重量和成本,使我们超出了应用目标。”

2017年,该公司将其工作重心转向为同一客户生产另一种发动机部件。到了2018年,公司意识到其传统工艺无法满足成本和生产效率目标。因此,格林特威德(Greene Tweed)开始着手开发必要的模塑工艺,并最终研究如何整合MLE。不过,首先他们希望确认没有其他方法能满足冲击要求。于是,科勒(Kohler)位于伊弗东(Yverdon)的团队开始开发一种在内部进行冰雹冲击测试的方法,以及高速摄像记录。

混合式叶片

采用连续纤维编织层模塑在DLF芯材上的混合式导向叶片试验未能通过冲击测试,在165米/秒的速度下受到直径1.5英寸的冰雹撞击后,前缘出现剥落。

“我们想看看能否通过将连续纤维与DLF结合,制造出无需MLE即可通过冲击和侵蚀测试的叶片,”米斯说道。

“我们基本上用连续纤维复合材料层替换了金属涂层,”科勒补充道。“我们还测试了由弯曲的实心交叉铺层和准各向同性层压板模制的导叶,这些导叶经过机加工以呈现导叶形状,但它们的性能很差,出现了严重的分层和开裂。模制的混合导叶性能更好,因为连续纤维包裹在前缘,减少了分层。但冲击测试仍显示前缘有剥落。我们就是没能达到预期目标。因此,尽管不情愿,我们还是开始着手研究一种MLE解决方案。”

优化工艺流程

格林特威德必须解决多个问题,才能成功制造出集成MLE的DLF导叶,但模压工艺是其中的核心开发环节。“我们在支架和其他部件上做过很多金属嵌件,但像这样的MLE还是第一次,”科勒指出。“我们使用的工艺被称为HyFusion,是格林特威德多年前获得专利的。”

“这是一种经过改良的压缩成型工艺,带有一点流动特性—可以说是压缩成型与注塑成型的一种混合体,” 米斯补充道。“它非常适合导向叶片的应用,能让我们获得沿叶片长度方向的最佳纤维取向和排列。”

“但该工艺并未针对这种零件的产量进行优化—例如,每台发动机需要60片叶片,而每架飞机又需要多台发动机,”科勒指出。“因此,我们必须考虑对工艺进行改进,以缩短循环时间。”这种新工艺能够实现20分钟或更短的循环时间,被称为ColdFusion。“这是因为我们设定的目标时间对于这些发动机叶片来说是前所未有的—这属于那种物理规律会阻碍你实现目标的努力。ColdFusion意味着这是一项独特的工艺成就,并且与我们传统的复合材料工艺命名法(HyFusion)相匹配。”

“但我们确实优化了在过程中添加和移除热量的方式,” 米斯说道。“因此,这其中包含热处理环节,我们还优化了装备,包括高度的自动化和过程控制。”

这种控制至关重要,因为导流叶片用于引导气流,科勒解释道。“你需要控制翼型轮廓并确保表面光滑。要实现这一点,你可以增加机加工和抛光步骤,但这会耗费金钱和时间。或者,你可以确保零件从模具中取出时状态完美。要做到这一点,你必须对TPC材料在模具中的固化过程有深入的了解。你还必须优化模具,以确保零件及其轮廓定义没有变形。”

他补充道,这种变形和扭曲的预测相当复杂。“我们花了相当长的时间才将所有建模要素到位,从而能够以这种方式制造这种零件。”

“我们当时也很难获得一种良好的、一致的表面光洁度,使其能够满足机翼的要求,”米斯说。“这需要大量的工艺和模具开发,但现在叶片脱模后只需进行简单的去毛刺处理,就可以直接使用了。”

冷融合工艺步骤:预成型金属前缘(MLE,黄色)和DLF材料(绿色)被放入模具(蓝色)中(1)。然后关闭模具(2),DLF材料被压缩并流入模具型腔(3)。成型完成后,打开模具,取出带有共成型MLE的完全成型叶片(4)。

上图展示了MLE是如何放入模具的。“我们将材料放入模具,加热并施加压力,使DLF材料流动,” 科勒说道。“然后将所有材料冷却成一个整体部件。打开模具后,我们得到的是一片近净成形的TPC导向叶片,只需去除飞边即可。”

3D打印的MLE

解谜的最后一块拼图是如何开发一种能与ColdFusion工艺和PEEK DLF材料良好配合的MLE。“MLE需要在模具中具有正确的几何形状和位置,” 科勒说。“如果你从金属板材开始,用于实现这种方法的生产工装成本极其高昂,而且并不适合本质上属于研发的项目。使用3D打印使我们能够以极低的工装成本获得具有正确几何形状的零件。”

尝试了多种3D打印的MLE设计,包括有助于与DLF层压板实现互锁的菱形结构。

他继续说道:“我们尝试了多种几何形状,例如研究从前缘开始沿弦向的MLE需要多长。”“我们也研究过一些更宽的几何形状,但效果并不理想。后来,我们利用3D打印技术制造出菱形结构,实现了机械互锁。这还有助于减少MLE与TPC材料之间的热膨胀系数(CTE- coefficient of thermal expansion)不匹配问题,因为发生冲突的材料长度变短了。”

“我们尝试了各种方案,直到找到最佳解决方案,既能满足165米/秒的冰雹冲击要求,又能最大限度地减轻重量,”科勒说道。“显然,金属用得越多,叶片就越重。然后,我们必须获得最佳的共模塑效果,以确保在ColdFusion过程中,这个MLE嵌件能始终固定在所需位置。因此,我们在这些方面也进行了开发,现在已达到这样的水平:如果发生失效,整个前缘会断裂,或者叶片会断成两半—但前缘不会脱落,也不会在复合材料内部发生任何位移。基本上,它会留在原位并一同断裂。”

将OGV商业化,未来的旋转叶片

这一发展由来已久,但米斯表示这是一个真正的成功故事。“我们不仅吸引了另一位客户,并正在开发零部件以支持2026年下一代发动机的测试,还将这种技术开发方法应用到了新的客户应用中。”

在小型静止和出口导叶(OGV- outlet guide vane)应用方面取得这一成就后,下一步是开发更大的结构叶片吗?“我认为那里存在机会,我们也一直在探索旋转叶片,但目前的首要任务是成功推出第一款产品,并在至少几种不同的应用中得到采用,”米斯补充道。“然后下一步肯定将是更大、要求更高、更具结构性的应用,可能会利用我们的一些混合开发成果来满足大型商用发动机的要求。”

然而,科勒警告称,对于更大功率的发动机,即使是对静止导向叶片(OGV)和其他静止叶片,也存在更高的结构要求。“基本上可以肯定,我们需要采用连续纤维的混合复合材料方法才能通过这些要求,这些要求本质上是与强度相关的载荷工况,而不仅仅是我们在小型叶片上必须克服的冰雹冲击要求。”相反,对于旋转叶片,如果你比较DLP与铝的比强度,可以论证这种方法应该能直接适用,但也会带来不同的要求,因为叶片是旋转的。

他补充道,这些旋转叶片或许并不需要复合材料,“但与目前正在商业化的静子叶片相比,要对它们进行认证并投入飞行将复杂得多。不过,这绝对是未来我们开放的两条研发路径。目前,我们将专注于让这些静子OGV投入飞行,然后我们会看看我们的DLF材料和TPC部件能力将为航空发动机及其他有助于航空业脱碳的应用带来哪些新机遇。”

原文,《Cutting engine weight via thermoplastic composite guide vanes》2026.1.21

杨超凡