复材中的树脂基质(基材)

基质结合纤维增强材料,传递纤维间的载荷,赋予复合材料净形状并决定其表面质量。复合材料基质可以是聚合物、陶瓷、金属或碳。聚合物基质是商业和高性能航空航天应用中复合材料中最广泛使用的材料。陶瓷和金属基质通常用于高温环境,如发动机。碳作为基质用于极端高温应用,如碳/碳制动器和火箭喷嘴。

树脂基质:热固性

复合材料中最广泛使用的聚合物是热固性树脂,这是一类塑料树脂,经过热和/或化学(催化剂或促进剂)或其他方式固化后,会变得极度可浸入且不溶。固化后的热固性树脂无法恢复到未固化状态。尽管目前商业使用的几乎所有热固性树脂均源自石油原料,但生物树脂领域的研发和商业化仍在进行中。生物树脂主要是为了利用可再生农业原料而开发,含有不同比例的多元醇(大豆)和乙醇(玉米)。

不饱和聚酯树脂(UPR- Unsaturated Polyester Resins)因其易于加工,机械、电气和化学性能的平衡良好以及相对低成本,是商业大规模生产应用中最广泛使用的热固性材料。(饱和聚酯是热塑性聚合物。)聚酯通常与玻璃纤维增强材料结合,适应多种制造工艺,最常用于开放式喷模、压缩成型、树脂转移模塑(RTM-resin transfer molding)和铸造。聚酯被大量用于团状模塑料(BMC-bulk molding compounds)和片状模塑料(SMC-sheet molding compounds)的生产,这些材料均采用压缩模塑工艺加工。

通过选择不同的二元醇、酸组分及反应性单体(最常见的是苯乙烯),可以调整聚酯配方以满足特定的性能要求。添加量高达50%的苯乙烯能降低树脂黏度,使其更易操作和加工。聚酯树脂通常根据基础成分进行区分,例如邻苯型聚酯以邻苯二甲酸为基础,而间苯型聚酯树脂以间苯二甲酸为主要成分,相较于邻苯型具有更优异的耐化学性和耐热性。对苯型聚酯树脂采用对苯二甲酸改性,与传统间苯型相比具有更高的韧性。二聚环戊二烯(DCPD-Dicyclopentadiene)改性聚酯能在较低苯乙烯含量下实现更低黏度并保持良好性能,但由于DCPD在室温下会固化,因此需要配备加热存储和输送设施。

苯乙烯通过交联分子链使聚酯树脂从液态固化到固态。然而,聚酯树脂长时间放置会自行胶凝。因此,在树脂生产过程中通常会添加少量抑制剂,以延缓这一动作并延长树脂的保存期限。即使不加抑制剂,聚酯自身的聚合速率也过慢,难以直接用于复合材料成型,因此需添加催化剂和促进剂来加速固化。在成型前向树脂中添加催化剂以激活交联反应,但这些催化剂并不参与聚合反应。用于聚酯树脂的催化剂包括过氧化甲乙酮(MEKP-Methyl ethyl ketone peroxide)和过氧化物。充分混合至关重要,催化剂与树脂的重量比例会影响固化速度,并可能影响固化程度。例如:1%的比例通常被视为慢速混合配方,2%是供应商常见标准配比,3%则属于快速固化配方。但若催化剂添加量超过树脂重量的4%,则可能导致无法固化。

无卤阻燃剂的研发源于卤素(如溴,与氟、氯、碘及砹同属元素周期表VIIA族)遇火会释放有毒腐蚀性气体的特性。美国亚特兰大Huber工程材料公司推出的MoldX系列采用氢氧化铝(ATH- Alumina trihydrate)作为替代方案。据称,Huber的ATH产品能在保持粘度不变的前提下实现更高填充量,确保优异模流性能,并大幅减少含卤阻燃剂用量而不影响阻燃效果。美国密歇根州南菲尔德的R.J. Marshall公司开发了Maxfil产品线,包含三种不同粒径的ATH等级,以及ATH与碳酸钙的混合配方。这些产品适用于对阻燃抑烟要求不严苛的领域,例如浴室墙板用BMC/SMC喷涂工艺和石油平台用拉挤管道。

阿什兰高性能材料公司(Ashland-美国俄亥俄州都柏林)是致力于在这一领域将生物基树脂商业化的树脂供应商之一,其ENVIREZ系列产品用源自玉米或大豆的生物基乙二醇替代了源自原油的乙二醇。加拿大的坎皮恩船舶公司(不列颠哥伦比亚省基洛纳)是首家大规模采用生物树脂的造船商,自2009年以来,该公司在所有型号中都使用了阿什兰特制的层压级Envirez L 86300树脂,测试证实其强度与之前使用的石油基聚酯相当,延伸率和弹性则更优。Reichhold LLC(美国北卡罗来纳州研究三角园)也研发了一种生物树脂—POLYLITE 31325-00,这是一种含25%大豆油的低粘度不饱和聚酯。该材料专为片状模塑料(SMC-bulk molding compounds)/团状模塑料(BMC-sheet molding compounds)应用设计。美国德克萨斯州帕萨迪纳的陶氏化学公司则采用甲基丙烯酸化脂肪酸(MFA)作为活性稀释剂,配制了生物基不饱和聚酯(邻苯、间苯和对苯二甲酸型、DCPD改性及双酚A富马酸酯)及乙烯基酯树脂。MFA作为部分苯乙烯替代品,源自棕榈仁油和椰子油。在15-18%的添加量下,MFA可减少苯乙烯排放高达27%,同时具备优异的韧性和延展性、极低气味以及60%的生物基含量。美国田纳西州科利尔维尔的AOC树脂公司推出EkoTek系列不饱和聚酯树脂,采用大豆和玉米衍生的原料,其中H431-AKAG产品的可再生及/或回收成分占比高达42%。总部位于得克萨斯州帕萨迪纳的迪克西化工公司则提供基于豆油和亚麻籽油原料的两大不饱和聚酯产品线——MAESO和MAELO。虽然环氧化亚麻籽油和豆油已问世多年,但迪克西公司通过马来酸酐等化学改性技术为其引入活性位点。这些树脂性能与常规不饱和聚酯树脂相当,与传统树脂体系类似,均含有苯乙烯、乙烯基甲苯或迪克西生物基甲基丙烯酸酯化脂肪酸(MFA)等活性稀释剂。

乙烯基酯树脂(Vinyl ester resins)在低成本、快速固化且易于加工的聚酯树脂与高性能环氧树脂(后文将详述)之间架起了一座跨链桥。其分子结构与聚酯极为相似,但仅在分子链末端设有反应位点,且酯基数量更少。由于酯基易受水解影响,更少的酯基数量增强了乙烯基酯对水及化学腐蚀环境的耐受性,这也是其价格相对较高的部分原因。乙烯基酯因其卓越的耐腐蚀性,在化工储罐等关键防腐领域备受青睐,同时在需要高度防潮的结构性层压材料(如船体与甲板)中也展现出独特价值。其加工与固化过程与聚酯树脂高度相似,虽通常需经高温后固化处理,但能显著提升材料韧性。

对于高性能复合材料的基体,最常用的热固性树脂包括环氧树脂、酚醛树脂、氰酸酯(CEs)、双马来酰亚胺(BMIs)、苯并噁嗪以及聚酰亚胺。

环氧树脂(Epoxy resins)为复合材料提供了强度、耐用性和耐化学性,在高温环境下表现优异,其湿热工作温度可达121°C。环氧树脂有液态、固态和半固态三种形态,通常通过与胺类或酸酐反应固化。商业环氧树脂大多以双酚A二缩水甘油醚(Bisphenol A Diglycidyl Ether)、双酚F二缩水甘油醚(粘度更低)、甲酚醛环氧或酚醛环氧为基本化学结构。与聚酯树脂不同,环氧树脂固化不使用催化剂,而需配合固化剂(又称硬化剂)完成反应。硬化剂(B部分)与基础树脂(A部分)按照固定比例发生“加成反应-addition reaction”。因此,确保树脂与硬化剂采用正确的混合比例至关重要,这样才能保证反应完全。否则树脂既无法充分固化,也无法获得全部性能特性。(现今普遍采用计量/混合/输送设备来自动精确控制树脂混合过程,随后将其注入成型工序。)所用硬化剂的类型会影响固化树脂的最终性能,进而影响复合材料整体表现。硬化剂包括脂肪族胺类、环脂族胺类、聚酰胺、芳香族胺类、酸酐、酚类、硫醇以及潜伏性硬化剂(如路易斯酸)。许多航空应用采用胺固化的多功能环氧树脂,这类树脂需要在高温高压下固化。为克服高度交联导致的脆性问题,加入热塑性塑料和反应性橡胶化合物的增韧环氧树脂已经成为高比例复合材料飞机机体结构的主流选择,例如波音公司(美国芝加哥)的787梦想飞机和空客(法国图卢兹)的A350 XWB。

在环氧树脂领域的一项显著进展,很大程度上是由汽车行业对"每分钟生产一个零件"的持续需求所推动的,即一组新树脂配方的问世,这些配方被恰当地称为"速固化-snap-cure"环氧树脂。这是专为具有与传统环氧树脂相似适用期而设计的树脂统称,其适用期可延长至纤维被彻底浸润,随后在达到特定"激发-trigger"温度时,可激活为持续时间两分钟或更短的固化周期。

道氏汽车系统(Dow-瑞士霍尔根)于2014年推出了VORAFORCE快速固化汽车环氧树脂灌注平台。该产品固化时间最快可达30秒,其树脂的延迟特性与低粘度(最低至10兆帕/秒)相结合,实现了灌注速度的最大化。

Hexion公司(位于美国俄亥俄州哥伦布市)推出了一系列优化的快速固化环氧树脂、固化剂和预成型粘合剂。该公司专利产品Epikote树脂TRAC 06170配合Epikure固化剂TRAC 06170,专为采用RTM或湿压成型工艺制造的结构件设计。据称,根据零件尺寸和复杂程度,该组合可实现单件循环周期少于1分钟。该公司补充表示,Epikote树脂TRAC 06400系列也适用于快速固化预浸料,在130°C固化时,固化时间可短至90秒。

Hexcel(赫氏-美国康涅狄格州斯坦福德)推出了一款名为HexPly M77的快速固化预浸料,在150°C(80巴压力)下仅需两分钟即可完成5毫米厚部件的成型固化。HexPly M77的低粘性特性使其能通过激光切割机精准裁切,再由机器人进行定向排布、组装并压合成平面预成型件。其125°C的玻璃化转变温度可实现热脱模,从而缩短生产周期。Cytec Solvay(氰特索尔维英国德比郡希诺)透露,其18个月的研发项目已成功开发出多款适用于白车身主次结构的3分钟以内快速固化环氧树脂体系。多家企业也在开发生物基环氧树脂,其中法国Chateauneuf les Martigues的Sicomin公司十年来已研制出多个GreenPoxy商标树脂系列:SR GreenPoxy 56是一种透明环氧树脂,其50%以上的碳含量源自植物和蔬菜原料;而Surf Clear EVO则是专为冲浪板市场开发的环氧树脂产品。该公司不会透露其树脂的具体植物来源,Sicomin出口经理马克·德尼扬(Marc Denjean)表示,其环氧树脂可与多种固化剂(非生物基)融合,以适应特定工艺,包括手工铺层、灌注、压缩成型等。Entropy Resins(美国加州海沃德)宣称拥有业内首个获得美国农业部(USDA)“生物优先”认证的环氧树脂Super Sap Epoxy 100/1000,其分子骨架的37%源自天然松油。Entropy声称该树脂与增强材料粘合良好,且比石油基环氧树脂具有更优异的延伸性能。

亨斯迈先进材料公司(Huntsman-美国德克萨斯州伍德兰兹)过去八年与宝马公司合作开发其i3量产车项目,该项目采用亨斯迈注册商标的Araldite LY 3585环氧树脂,配合Aradur 3475固化剂,通过高压RTM工艺生产。

酚醛树脂(Phenolic resins)是基于芳香醇和醛(如苯酚)与甲醛的组合而成。它们应用于耐燃飞机内饰面板以及需要低成本、耐燃且低烟产品的商业市场。出色的炭化产率和烧蚀(吸热)特性使酚类化合物长期成为烧蚀和火箭喷嘴应用的首选。它们在非航空航天领域也取得了成功,尤其是在海上油气平台组件以及大众运输和电子领域。然而,酚类物质通过缩合反应聚合,固化过程中释放水蒸气和甲醛。这种现象会在复合材料中产生空洞。因此,酚类树脂的机械性能略低于环氧树脂及大多数其他高性能树脂。此外,模具必须设计有足够的通风和/或成型过程中必须包含“呼吸”步骤,允许水蒸气排出。因此,酚类通常不会用RTM处理。

氰酸酯(CEs -Cyanate esters)是多功能基质,具有卓越的强度和韧性,吸收水分极低,且具有优越的电性能,优于其他聚合物基晶体,尽管这些优点代价更高。CE的高温/湿式服务温度可达149°C,通常用热塑性塑料或球形橡胶颗粒加固。它们的加工方式类似于环氧树脂,但由于CE的粘度特性和标称挥发物,固化过程更为简单。目前的应用涵盖从雷达罩、天线、导弹和烧蚀器到微电子和微波产品。

双马来酰胺(BMI)树脂是气停应用中的难度环氧树脂。此前,BMI被认为价格过高,但现在可以与高性能环氧树脂相同的成本加工,碳纤维/BMI预预售价约为每磅75美元,而中模碳纤维/环氧预售料为70美元/磅。这款16层、6K碳纤维织物、OA固化工具由Cytec Solvay(美国亚利桑那州坦佩)HTM520 BMI预料模具制成。如图所示,成品工具表面光洁度良好,Cytec Solvay报道称,具备应用所需的贯穿厚度质量。但BMI的使用不仅源于工装和应用,尤其是在服务温度超过177°C的环境下,还因在需要改进热/湿和明井压缩性能的结构中,复合材料的日益增加,尤其是在中等温度(80-120°C)下。

在更为特殊的树脂类别中,双马来酰亚胺(BMIs- Bismaleimide)和聚酰亚胺- polyimides(化学性质相近)被应用于飞机和导弹的高温部件(例如喷气发动机舱组件)。双马来酰亚胺树脂能在湿热环境下耐受232℃的高温,而某些聚酰亚胺树脂甚至可在短时间内承受371℃的极端条件。由于固化过程中会释放挥发物和水分,聚酰亚胺树脂比环氧树脂或氰酸酯树脂更难加工;为此业界开发了特殊配方和工艺技术,以降低或消除材料内部的气孔和分层缺陷。传统上,双马来酰亚胺(BMI)和聚酰亚胺的吸湿性高于氰酸酯(CE)和环氧树脂,韧性值则较低,但近年来在开发更高韧性配方方面已取得重大进展。如今BMI更被宣传为比环氧树脂具有更优异的抗流体渗透性能。推动BMI应用增长的不仅是模具及工作温度超过177℃的领域,还包括越来越多复合材料结构需要在中等温度(如80℃至120℃)下具备更优的热湿环境性能和开孔压缩(OHC- open hole compression)性能的需求。这正是它在F-35闪电II战斗机上广泛应用的原因——相比环氧树脂,能以更轻质量实现耐损结构。飞机制造商持续推崇树脂材料,要求其比787和A350使用的增韧环氧树脂至少提高20%的开孔压缩强度(OHC)。过去认为BMI树脂成本过高,但如今碳纤维预浸料价格降至75美元/磅,与70美元/磅的中模量(IM)碳纤维/环氧体系相比已极具竞争力,同时长期存在的固化周期问题也正在得到解决。

聚丁二烯树脂(Polybutadiene resins)具有良好的电气性能和耐化学性,已成功用作E-玻璃/环氧复合材料中环氧树脂的替代品,这种复合材料通常用于模制薄壁玻璃增强雷达罩。

比BMI更新近开发的苯并恶嗪树脂正被尝试用于可热压罐的模具制造。例如,美国亨廷顿海滩的Airtech International公司推出的Beta Prepreg热压罐固化苯并恶嗪模具系统,可提供218℃的工作温度、低树脂收缩率以提升尺寸稳定性、减少回弹并支持室温储存。此外,与环氧树脂类似,苯并恶嗪树脂可用于灌注工艺,并展现出高刚性、优异的热性能(具有高玻璃化转变温度)、比环氧树脂更低的吸湿性以及更好的阻燃性(高残炭率)。据报道,苯并恶嗪树脂还具有比环氧树脂更强的抗紫外线辐射能力。

苯并噁嗪(Benzoxazines)是通过苯酚、甲醛和胺类发生加成反应并伴随开环聚合而形成的,这一过程产生了一种具有近乎零固化收缩的高分子聚合物。该聚合物具有易于与其他树脂杂化的活性位点,并能通过自身聚合(均聚)形成与酚醛树脂极为相似的聚苯并噁嗪网络结构。苯并噁嗪于20世纪40年代被发现,其研发在80至90年代加速推进,并于2000年通过印刷电路板(PCB- printed circuit boards)应用认证,但直到2008年结构复合材料体系才实现商业化。由于相比环氧树脂具有更高刚性、更优耐热性、更低吸湿性、更佳阻燃性及抗紫外线(UV)辐射能力,苯并噁嗪的关注度持续升温。特殊配方的苯并噁嗪玻璃化转变温度(Tg)可达300°C至350°C,而常规配方通常在150°C至250°C之间。与BMI类似,这些高温系统可能较为脆弱,需要强化处理以防止微裂纹的产生。供应商声称它们的加工方式与环氧树脂大致相同,但热反应更低。汉高航空航天(美国加利福尼亚州贝波特)报告称,一个19毫米厚、150层的层压材料可以以每分钟5°C的升温速率固化,而不会出现不受控的放热现象。

苯并噁嗪的价格定位和性能介于环氧树脂与双马来酰亚胺树脂之间。然而,由于两大主要供应商采取了截然不同的市场策略,其面向潜在用户的推广方式也存在显著差异。汉高公司——主要供应结构预浸料、灌注树脂和胶膜产品,同时与Airtech International Inc.(美国加州亨廷顿海滩)合作提供模具预浸料——将苯并噁嗪视为降低复合材料结构供应链整体成本的解决方案,这得益于其室温稳定性(无需冷冻储存)和加工优势,不仅能满足复杂结构需求,还可兼顾供应、操作、表面处理及健康安全要求。与此同时,亨斯迈先进材料公司(瑞士巴塞尔和美国德州伍德兰兹)正在向预浸料生产商、树脂配方师和胶粘剂制造商销售苯并噁嗪基础组分。该观点认为,苯并恶嗪具有独特的、近乎无限的与其他树脂(如环氧树脂、酚醛树脂、双马来酰亚胺树脂、硫醇等)融合的能力,这是实现真正定制化聚合物的途径,可满足未来各种复合材料应用需求乃至进一步优化的结构设计。苯并恶嗪在提供与酚醛树脂相当的阻燃、烟雾和毒性(FST)性能的同时,避免了酚醛树脂的气孔缺陷和加工难题,有望推动大型一体化结构件在航空及其他交通内饰领域的应用。但部分使用者提醒,该材料尚未达到双马来酰亚胺树脂的成熟度,仍需在非热压罐成型(OOA)工艺等多个领域开展进一步研发。但一些用户提醒,它尚未达到脑机接口的成熟度,仍需在包括面向对象分析处理在内的多个领域进一步发展。

尽管如此,苯并噁嗪已被一家主要飞机制造商采用,通过Airtech的Beta 8610薄膜粘合剂用于粘接大型BMI工装组件,同时还获得了空客A380辅助动力装置(APU)外壳的认证,取代了原有的BMI材料,采用了汉高苯并噁嗪预浸料,并采用日本东京东邦Tenax碳纤维增强。基于汉高苯并噁嗪树脂开发的Airtech校对预浸料热压罐固化工装系统,已在GKN航空航天慕尼黑工厂投入使用,用于生产100个碳纤维T型桁条支撑工具,这些工具用于制造空客A350的内侧和外侧襟翼。

另一种但知名度较低的树脂类别是酞腈(phthalonitriles)树脂,最初由美国海军研究实验室开发,专为极端高温应用而设计。由Eikos公司(美国马萨诸塞州富兰克林)实现商业化的酞腈树脂,其使用温度可接近371°C,已被选用于高温发动机部件及潜艇舰船的制造。

树脂基体:热塑性

与交联热固性材料不同,热固性材料的固化反应不可逆转,而热塑性材料在冷却时硬化但仍保持可塑性;也就是说,当加热至超过其加工温度时,它们会再次熔化并可重新塑形。成本较低的热塑性基体提供了较低的加工温度,但其使用温度范围也有限。这些材料选用的既有工程塑料也有通用塑料,如聚乙烯(PE)、聚对苯二甲酸乙二醇酯(PET)、聚对苯二甲酸丁二醇酯(PBT)、聚碳酸酯(PC)、丙烯腈-丁二烯-苯乙烯共聚物(ABS)、聚酰胺(PA或尼龙)和聚丙烯(PP)。运动鞋、矫形器和医疗假体等高产量商业产品得益于这些树脂的韧性和防潮性,汽车进气歧管及其他引擎舱部件亦是如此。

高性能热塑性树脂—聚醚醚酮(PEEK)、聚醚酮酮(PEK)、聚酰胺酰亚胺(PAI)、聚芳基磺(PAS)、聚醚酰亚胺(PEI)、聚醚磺(PES)、聚苯硫化物(PPS)和液晶聚合物(LCP)——在高温环境中表现良好,硬化后既不吸水,也不会在湿气中降解。这些树脂采用高性能纤维增强,无需冷藏即可延长预保质期,并具有卓越的抗冲击和减震性能。它们还提供了利用回收材料的机会,简化废弃物和报废结构的回收。

然而,由于这些材料具有较高的粘度,可能会给复合材料制作商带来一些加工难题。采用高性能树脂作为基体的增强热塑性复合材料正逐渐进入航空航天应用领域。空客A380长达18米的龙骨梁使用了大量碳纤维/PPS材质的肋材和支架,A340-600的副翼也同样采用这种材料。复合材料预测与咨询公司(位于美国亚利桑那州梅萨市)报告显示,波音787系列每架飞机需要10,000至15,000个碳纤维/PPS材质的角片和系缆支架,用于将外蒙皮固定在复合材料的圆形框上;而空客A350 WXB每架飞机预计使用约8,000个此类零件。荷兰霍格芬的斯托克福克航空设备公司已为湾流宇航(位于美国乔治亚州萨凡纳市)的G550公务机提供碳纤维/PEI材质地板,并为G650机型在飞机尾部增加了CF/PPS材质的方向舵和升降舵。Fokker Aerostructures BV(荷兰Papendrecht)为AgustaWestland AW169旋翼机设计并正在生产CF/PPS复合材料水平尾翼(HTP)。其他应用领域还包括飞机座椅背板和地板梁。同时,研究持续验证了采用自动铺带工艺和原位固化技术制造的CF/PEEK复合材料加筋机身壁板,这类构件无需额外加热或加压处理。

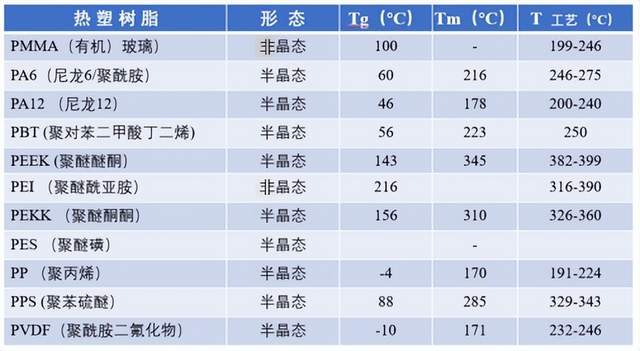

热塑性聚合物可以是无晶的,分子链随机排列,也可以是半晶的,既有非晶区,也有分子堆积在晶格中的区域。非晶热塑性塑料不形成晶体结构,其成型/最大使用温度接近其玻璃转变温度(Tg)。半晶热塑性塑料具有Tg和熔点,晶体结构在这些温度下会破解。半晶热塑性塑料制成的零件机械性能取决于结晶度,而结晶度由制造零件所用的冷却速率决定。

热塑性聚合物可以是分子链无规排列的非晶态,也可以是同时存在非晶区域与分子呈晶格排列区域的半结晶态。非晶态热塑性塑料不形成晶体结构,其成型/最高使用温度接近其玻璃化转变温度(Tg)。半结晶态热塑性塑料既具有Tg,又存在使晶体结构解体的熔融温度。采用半结晶态热塑性塑料制成的零件,其机械性能取决于结晶度,而结晶度则由零件制造过程中的冷却速率决定。(参阅上热塑性塑料对比图表。)

为了实现极短周期的高级复合材料以实现大批量应用,安尼克斯先进材料公司(加拿大安大略省渥太华)开发了其非晶的Ultra-P、Ultra-S和Ultra-I系列聚合物,基于改良的对苯、磺和聚酰亚胺系统,以避免传统晶体聚合物在极为敏感且冷却周期过长且最终部件发生变形的问题。使用Ultra-I基体系统(改良聚酰亚胺)制成的复合材料在热力学性能上与PEEK基复合材料相当,而使用Ultra-S基体系统(改良硫萒)的复合材料则与传统环氧基复合材料正面竞争。Aonix定制的Express机器采用液压作、经过改装的压缩成型和热成型单元,据称可以在1分钟周期内将预整合的毛坯转化为零件。

与此同时,碳纤维增强尼龙(聚酰胺)已成为中小型无人飞行器(UAV或无人机)的首选复合材料,并在体育用品领域广受欢迎。加拿大欧若拉市的Magna International公司外部部件部门正在为2014款日产Rogue交叉功能车生产北美汽车行业中首个全热塑性、复合材料且完全可回收的举升门模块。整套举升门总成比类似冲压钢制系统轻30%,由未增强热塑性聚烯烃(TPO)化合物注塑成型的外板和含30%长玻璃纤维/聚丙烯(PP)的内板组成。

树脂基质:热固性或热塑性

聚氨酯树脂既有热固性配方,也有热塑性配方。热固性聚氨酯用于拉挤成型高韧性部件,如海洋护岸板桩和电线杆,并通过反应注射成型(RIM- reaction injection molding)增强汽车保险杠面板的刚性。有关RIM的更多信息,请参阅“制造方法”部分。聚脲聚合物配方可用于增强反应注射成型(RRIM- reinforced reaction injection molding),以硅灰石矿物作为增强材料。它们是首批能承受汽车涂装工艺高温并提供A级表面处理的聚合物。亨斯迈聚氨酯公司(美国密歇根州奥本山)凭借其VITROX产品开启了“快速固化”革命。VITROX能保持持续低温且粘度稳定,直至达到“触发”温度,随即启动快速固化。该触发温度由树脂的催化剂配方和特定配方决定,可根据客户应用精确调整,适用期可从<5分钟至数小时不等,而传统PUR的适用期为20-25分钟。该产品专为灌注、RTM、VARTM和纤维缠绕工艺设计,主要面向汽车行业,其VITROX材料的Tg温度超过200°C,据称具有优异的机械性能和固有的FST性能。

聚酰亚胺两种形式均可获得(其热固性形式已描述)。在热塑性塑料中,聚酰亚胺树脂在高温加压下容易释放挥发物,制造出空隙较少的零件。

过去十年中,这一类别又新增了两种树脂——在热塑性形态下,它们能像热固性树脂一样在更低黏度下进行加工。一类由通用电气公司(General Electric Co.)最初研发、现由Cyclics Corporation(美国纽约州斯克内克塔迪市)销售的热塑性环状聚酯,提供了更便捷的加工性能。这类热塑性聚酯可分解为环状寡聚物形态,当加热至特定温度时,其黏度会急剧降至水状水平——这对纤维浸润有显著助益。当该寡聚物被催化并冷却后,会恢复至更常规的黏度,形成长链高分子量热塑性材料。这种材料兼具热塑性特性,却可像热固性材料般加工。另一个例子是陶氏化学公司(美国密歇根州米德兰市)约2000年开发并获得专利的热塑性聚氨酯(TPU)系列,2004年拆分至米德兰的Fulcrum Composites Inc.。这些TPU实现了热塑性拉挤工艺的商业化应用。尽管拉挤成型工艺长期由低黏度热固性材料主导,但陶氏的TPU能在加工温度下部分解聚,并在冷却时快速再聚合。换言之,长聚合物链中的单体分子会在树脂颗粒加热熔化时部分解链,冷却时则重新连接。这一进展使得生产可后成型(通过热成型)或二次包覆成型(通过挤出和/或注塑成型)的拉挤型材成为可能,从而无需使用会损伤拉挤纤维的机械加工工艺,就能制造出诸如螺纹杆之类的产品。

非压热罐成型工艺

航空航天行业对能够生产等效热压罐层压(包括<1%空隙含量)且无需热压罐固化的基体树脂需求极大,而热压罐不仅资本密集且运营成本高昂。最新行业调查显示,对于尺寸从8平方米到130平方米的零件,烤箱的安装成本仅为同等尺寸热压罐的七分之一到十分之一,而用于制造可烘烤的HE零件的干纤维和液态树脂成本,可能比同类材料转化为预预售材料低多达70%。

TenCate Advanced Composites(美国加州摩根山及荷兰尼杰弗达尔)提供六种不同固化温度(125°C至203°C)的非热压罐(OOA)环氧预浸料系列,其中包括性能收录于NCAMP数据库的TC250增韧环氧树脂、面向全年龄航空应用的TC275产品系列,以及适用于军用和商用航空结构的TC350高温增韧系统。后两种产品经认证可制作孔隙率极低(<0.05%)的部件。赫氏公司(美国康涅狄格州斯坦福德)的HexPly M56是专为航空结构开发的180˚C固化环氧树脂产品线,而氰特公司的OOA产品包括:

Cycom 5320-1,专为飞机主结构研发,可在180˚C温度下固化。

Cycom 5215,经177°C自由状态后固化后湿态玻璃化转变温度超过150°C

MTM44-1增韧环氧树脂,最高湿态玻璃化转变温度为150°C(被GE航空采用,用于制作空客A350 XWB机翼的外段和中段固定后缘面板)

MTM46,最高湿态玻璃化转变温度为130°C

MTM27,在150°C下进行15分钟固化循环后,再经110°C后固化

MTM45,最高湿态玻璃化转变温度为160°C(应用于先进复合材料货机(ACCA- Advanced Composite Cargo Aircraft)的整体结构)

MTM57-2 降低了粘性,专用于真空袋的ZPREG材料,以及多种LTM低温模具材

BMI材料也已摆脱热压罐的束缚,Cytec Solvay、TenCate、Renegade Materials Corp.(美国俄亥俄州斯普林斯伯勒)以及Stratton Composite Solutions(美国佐治亚州玛丽埃塔)均推出了商用OOA(非热压罐固化)系统。赫氏(Hexcel)公司同样正在研发一款适合OOA工艺的BMI材料。

其他基质材料:碳、金属和陶瓷

也许最特殊的基体,部分原因是它既非热固性也非热塑性,是热熔化和致密的非连续碳,这构成碳/碳(C/C)复合材料中的基体。C/C能承受极高温度—例如NASA航天飞机部件上的温度接近1650°C—也被用于飞机和赛车制动部件、导弹发动机和排气喷嘴,这些部件的短期服役温度可高达2760°C。

金属(如铝、钛和镁)和陶瓷(如碳化硅)也被用作基体,适用于非常专业的应用,如航天器部件,在这些领域极小的热胀系数(CTE- Coefficient of thermal expansion )和无逸气是必需的。它们也用于发动机部件,因为聚合物基质无法提供此类应用所需的极高耐高温能力。

原文,《Materials & Processes: Resin matrices for composites 》2016.3.25原发,2022.6.22更新