热塑复材加工的问题

产品材料格式的选择及其与各种加工方法的相互作用,对最终TPC零件的性能和制造选项有着重大影响。

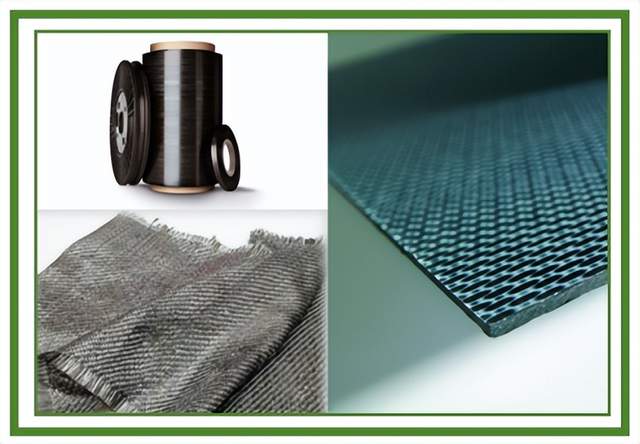

图1.复合材料制造商可获得多种材料类型和形式,例如碳纤维增强热塑性塑料(CFRTP)单向(UD)带材(多种宽度)、可铺覆的混杂CFRTP织物以及CFRTP层压板。

在本文中,我们将探讨材料形式与工艺方法之间的相互作用。

产品形式

热塑性复合材料(TPC)可采用单向(UD)、织物和随机毡增强,且具有不同程度的浸渍。完全浸渍的形式可快速加工成最终零件,但质地坚硬、呈板状;而部分浸渍的形式在室温下具有柔性,可贴合复杂形状,但需要更长的加工时间,以便高粘度聚合物流动并浸润增强材料。

UD胶带必须完全浸透,因为其横向没有载体支撑材料,例如热固性预浸料所用的背衬。大多数单向带的宽度为305毫米,少数宽度可达610毫米。它们也可提供更窄的宽度,用于自动纤维铺放(AFP)和自动铺带(ATL)应用,窄至3.2毫米(图1)。

织物和毡材有多种规格,包括完全浸渍和各种部分浸渍形式。在部分浸渍形式中,聚合物和增强材料在物理上混合,但聚合物并未完全润湿增强材料。例如粉末涂层、聚合物与增强纤维的混杂,以及聚合物薄膜粘附在增强材料上。部分浸渍形式的一大优势在于,它们可以在室温下如图1所示那样贴合部件的几何形状。另一个优势是,织物或毡材的编织或结构可以控制熔融成型过程中纤维的变形。材料的宽度通常由织物或毡材决定,宽度可达1.5米。

除了需要更长的加工时间外,这些部分浸渍的材料具有更高的体积系数,这在某些制造方法(如压缩成型)中可能很重要,因为在这些方法中,材料必须被压入匹配的模具中。另一个需要考虑的因素是,当使用部分浸渍材料时,纤维-基体界面是由制造商在加工过程中形成的。在这种形式的热塑性塑料中,由于聚合物的高粘度,它们不易润湿纤维表面,这可能导致界面性能降低。

胶带、织物和垫材可被整合成层压板,从而实现快速加工(图1)。这些层压板是一种中间产品形式,省去了材料的整理和整合工序,使加工者能够专注于制造和组装。它们由多家供应商生产,尺寸可达3.7×1.2米。

从自动铺丝(AFP)到冲压成型的快速加工方法需要完全浸渍的材料,因为在短暂的熔融周期内没有足够的时间进行浸渍。压缩模塑、热压罐和真空袋成型(VBO- vacuum bag only)等制造方法可以使用完全或部分固结的形式进行。通常,材料形式会根据性能要求进行选择,但对于热塑性复合材料(TPC),必须结合材料形式和制造方法进行选择。

产品形式、工艺相互作用

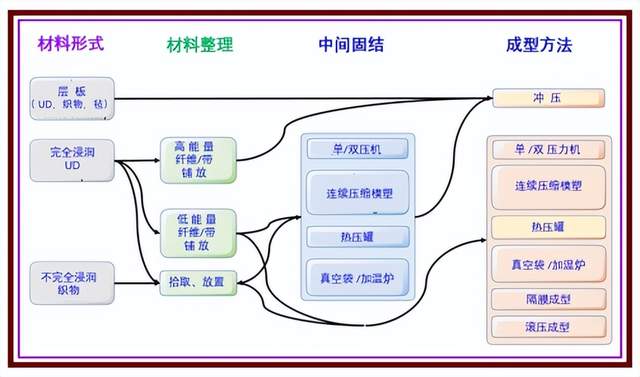

正如我们所见,TPC产品形式多种多样,且有多种不同的加工方法可用于制造零件。某些形式已处于半成品状态,可直接加工成最终零件,而其他形式则需要在成型前或制造过程中先将层片堆叠,可能还需要进行固结。图2展示了主要形式以及制造最终零件的潜在工艺路径。这些材料可分为三种主要形式:

层压板或有机板材,最常见的是带有织物增强的类型。

单向带,必须完全浸渍。

织物和短切毡增强的单层材料,通常为部分浸渍。

由于层压板已完全浸渍并固结,因此可直接用于冲压成型等快速制造工艺。层压板可由材料供应商、中间制造商或最终零件制造商生产。

图2. 热塑性产品形状与制造方法的相互作用。可以采用多种方法制造层压板,然后将其成型为最终零件,或者直接成型为最终零件

带材和织物必须组装成适当的取向和铺层,这可以通过多种方式实现。例如,单向带材可以通过纤维或带材铺放方法进行收集,使用低能量将各层粘结在一起,或者使用高能量实现高度压实,从而形成层压板或压实良好的预成型件。带材和织物层可以通过自动或手动的拾取放置方法进行组装,由于热塑性材料本身没有固有的粘性,各层之间通过局部热粘结或超声波粘结连接。出于同样的原因,UD带材的边缘通常会相互缝焊,以固定层压板并避免相邻层压板之间出现重叠或间隙。因此,热塑性材料的一致性非常重要。例如,如果层压板无法平整放置,或者边缘出现卷曲或偏移,那么就无法一致地组装层压板。

连续压缩模塑(CCM- Continuous compression molding)是一种特殊情况,因为层压材料以连续卷的形式按适当的取向(0°、90°、+45°、-45°等)排列,并通过模具的热区和冷区连续进给。因此,CCM在一道工序中即可完成层叠和模塑。全浸渍和部分浸渍形式的单向带、织物和毡材均可使用。根据模具配置,可生产用于二次成型的层压板或成品型材。CCM在大批量生产层压板或型材方面极具成本效益。

零部件通常包含厚度变化,以优化重量和性能;若需在整个零件上增减铺层,则在整个制造过程中—从铺层组装到中间成型再到最终零件—保持准确的“铺层边缘”位置至关重要。如果采用匹配模成型工艺,这一点尤为重要,因为厚度变化必须在模具中精确定位,以确保压实和成型满足要求。

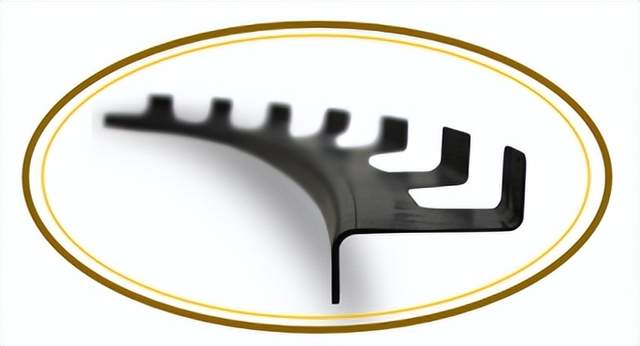

变厚度机身框,叠层在Z形框的腹板上进行铺叠。如图3所示,确保叠层在所有步骤中都保持在正确位置至关重要。

图3. 板材沿着由热塑性单向(UD)胶带制成的Z型机身框架的腹板进行铺设。腹板上的铺层数量减少了50%,需要非常精确地定位铺层铺放位置以及毛坯在工装上的位置。

叠层可以通过多种方法固结成层压板,或者直接进入最终的制造工艺。从层压板上切割出的坯料可用于冲压成形等快速成形工艺。曾有一段时间人们认为,坯料必须具有与成品零件相同的质量,因为快速成形方法仅允许将坯料重新塑形为最终零件,而没有足够的时间进行进一步的浸渍或固结。最近的研究表明,虽然并非完全致密化,但经过良好致密化的坯料在经过快速高压成形后仍能获得高质量的零件。这为使用成本更低的坯料制备方法(如仅采用高能纤维铺放或叠层的VBO致密化)提供了机会。

或者,可以通过多种工艺将叠层加工成最终零件,包括匹配模压(如静态或连续模压机)以及静水压成型方法(如VBO、热压罐和单面模具配柔性表面的隔膜成型)。如图2所示,这些方法既可用于中间层压板的固结,也可用于最终零件的加工。当然,各种方法在循环时间、模具和装备成本以及消耗品材料方面存在不同的权衡。因此,所选的加工方法将取决于部件尺寸和复杂性、数量、速率以及可用装备等多重因素,所有这些都会影响部件质量以及重复和非重复部件成本。

材料形式的影响

在产品形式的范围内,还存在更细微的影响,特别是在聚合物-纤维分布、聚合物等级和界面特性方面。

热塑性单向带预浸料

材料供应商采用不同的方法将高粘度、高熔点的热塑性聚合物与增强纤维结合。存在几家不同的单向带供应商,即使这些带材可能含有相同的聚合物和相同类型的增强纤维,它们仍可能具有非常不同的形态,因此具有不同的性能、操作和成形特性。

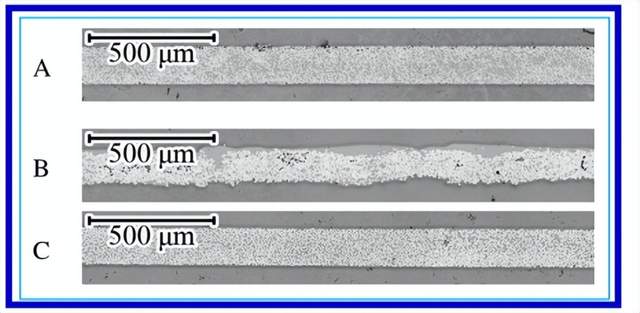

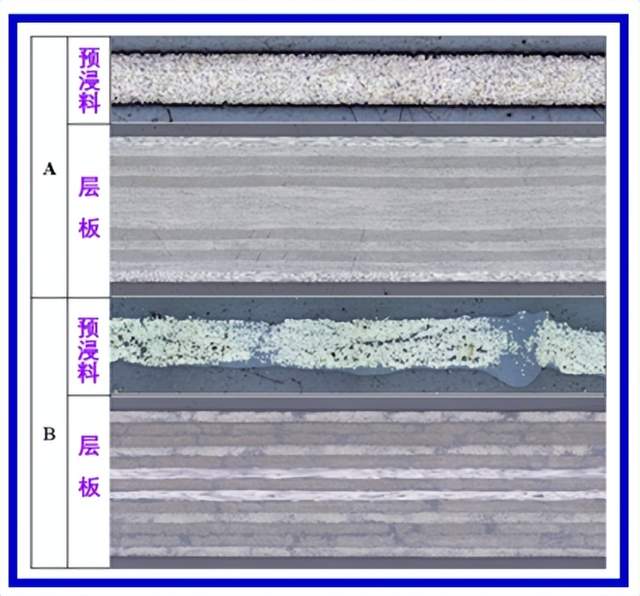

图4. 来自不同供应商的PEEK/碳纤维单向带的显微照片

图4展示了来自不同供应商的单向带在“原样”状态下的显微照片—所有带材均采用PEEK基体,碳纤维体积含量约为60%,名义厚度相同——这些数据由Slange等人在《ESAFORM20会议论文集》的一篇论文中评估得出。这些材料的描述和物理性能数据表几乎完全相同,但预浸料的特性却截然不同。在局部厚度、表面粗糙度、聚合物-纤维分布以及浸渍程度方面存在显著差异。预浸料A和C具有相对均匀的纤维/基体分布、一致的厚度且无孔隙。即便如此,预浸料A的纤维更多地集中在预浸料表面(在这些显微照片中为顶部和底部),而聚合物更多地集中在预浸料中心。预浸料B厚度不均,表面粗糙,纤维-聚合物分布不均,预浸料表面存在富基体区域,并且在纤维密集处有许多小孔隙。这些局部形态会影响加工过程,并反映在最终零件上。

图5. PEKK/碳纤维预浸料及由其制成的八层层压板。

图5展示了两种单向预浸料及通过CCM工艺制成的八层准各向同性层压板的显微照片。显微照片中由于纤维相对于抛光方向的不同取向,层压板中各单层呈现出不同的纹理特征。预浸料样本B的差异明显传递到了最终制件中,尽管材料经历了熔融和高压成型工艺循环。

令人惊讶的是,研究发现图4B和图5B中的材料在冲压成形等快速高压工艺中成型效果要好得多。这可能是因为预浸料富含聚合物的表面在层间形成了滑移面。或者,表面粗糙度可能允许层间相互滑动,也可能存在其他因素。除了允许层间滑移外,略带树脂富集的表面对于包括纤维和带材铺放以及焊接在内的许多工艺都是有益的,因为较高的表面聚合物含量可以促进层和部件的快速热粘结。

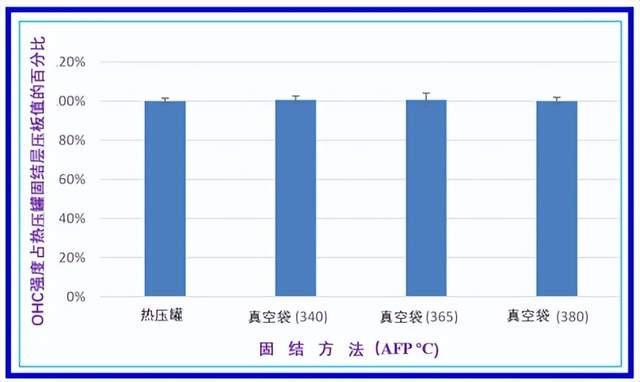

在其他工艺中,更均匀的预浸料将带来更佳的加工性能和成品部件。例如,在使用纤维铺放和VBO(真空袋模)固结工艺时,更一致且浸渍良好的材料是首选,因为AFP(自动纤维铺放)的工艺时间非常短,而VBO的工艺压力较低。如图6所示,通过这两种方式加工的某些材料已被证明能够生产出高质量的层压板,其性能与热压罐固结的层压板相当。

图6. 采用自动纤维铺放(AFP)工艺并使用VBO固结的层压板的开孔压缩强度,相对于热压罐固结

聚合物效应

用于TPC的聚合物在一篇先前的文章中已有总结,但即使在同一聚合物化学体系内,也可能存在显著差异。热塑性聚合物广泛应用于多种领域,而高度增强的复合材料仅占整体市场的一小部分。因此,用于复合材料的聚合物通常是从现有的商用牌号中选择的。

一些TPC供应商生产聚合物,并可根据复合材料应用对其进行改性。其中一个主要因素是聚合物的“等级-grade”,这与粘度有关,从本质上讲,与分子量和分子量分布相关。为了适应不同的加工方法和应用,聚合物被制成不同的分子量范围——例如,“高流动性”或低粘度牌号通常用于复杂零件的注塑成型,而“低流动性”牌号则用于热塑性纤维和薄膜的挤出成型。

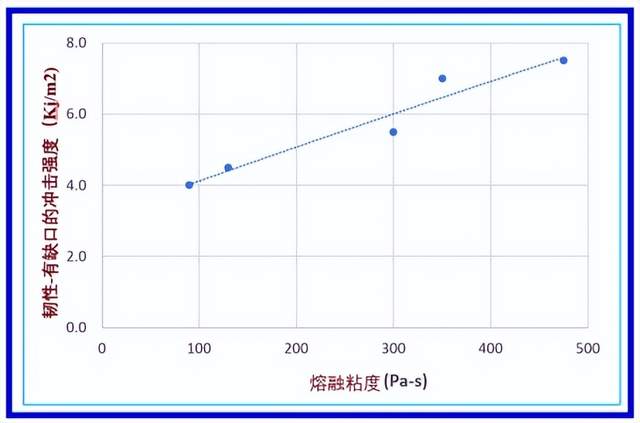

分子量对粘度有很大影响,这不仅影响浸渍和零件成型,还影响聚合物的韧性。对于高度增强的复合材料,希望使用低粘度聚合物,但这些聚合物通常韧性较低。图7显示了Victrex PEEK聚合物的信息,其中粘度增加了五倍,而韧性仅增加了不到两倍。尽管低粘度是首选,但存在一个临界分子量,低于该分子量时,聚合物链缠结会显著下降,韧性也会急剧下降。

其他可能影响复合材料性能的聚合物特性包括线性度、支化度、端基以及具体的聚合物结构。例如,PEKK聚合物中的“对位/间位”比例可以在聚合过程中进行调控,从而影响熔融温度、结晶速率和结晶度。因此,聚合物结构的选择应与制造方法相匹配。

图7. Victrex PEEK的韧性与粘度关系

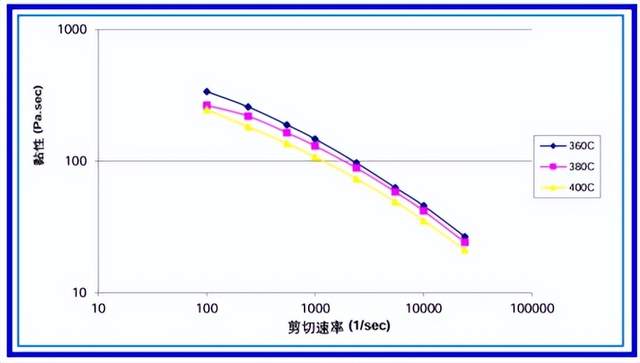

所有热塑性聚合物的一个共同特性是,有效粘度高度依赖于剪切速率。这一点在聚合物行业已广为人知,相关信息可在加工指南中找到。图8展示了Victrex PEEK一种相对低粘度牌号的粘度与剪切速率的关系(请注意这是双对数坐标)。随着加工速率的提高,粘度下降了10倍以上。高能纤维铺放和焊接是极低剪切速率的工艺,而冲压成形则处于极高剪切速率,因此在确定最佳工艺条件时应考虑有效粘度。值得注意的是,与剪切速率相比,工艺温度对粘度的影响要小得多,从360°C到400°C的微小变化,尤其是在高剪切速率下,影响更为有限。

图8. Victrex PEEK 150G的粘度与剪切速率和温度的关系

纤维-基体界面性能

纤维与基体之间的界面会影响热塑性复合材料(TPC)的加工和性能。对于完全浸渍的材料,该界面由材料供应商创建;而对于部分浸渍的材料,该界面则由制造商在加工中间体或最终零件时创建。正如我们所讨论的,热塑性聚合物具有高粘度,因此难以润湿小直径纤维的表面,且其粘度高度依赖于剪切速率。因此,通常更倾向于通过“剪切-shear”或“加工-work”将聚合物引入增强材料中,以确保聚合物能良好地渗透到纤维束中并润湿纤维表面。即使实现了紧密接触,仍有一些因素可能会影响界面结合强度。

在几乎所有情况下,都需要纤维与基体之间形成牢固的结合,以便在纤维与基体之间传递载荷(唯一的例外可能是防弹应用)。通常会在碳纤维表面涂覆上浆剂,以减少纤维相互摩擦时造成的损伤。大多数上浆剂是为固化温度相对较低的热固性树脂(例如177°C)开发的,并且设计为与环氧树脂、酚醛树脂、双马来酰亚胺等基体聚合物相容。然而,这些上浆剂在热塑性聚合物的更高加工温度下会发生降解,从而降低界面性能。

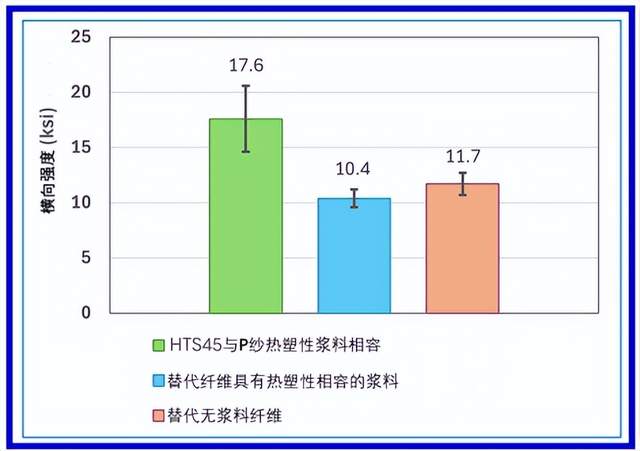

图9.带与不带纤维上浆剂的PEEK/碳纤维单向带的横向强度。型材采用CCM工艺制造

多年来,未上浆碳纤维因其与热塑性聚合物具有最佳界面而备受青睐。但这也带来了挑战,因为在浸渍和加工过程中可能会发生纤维损伤和磨损。最近,出现了与热塑性材料兼容的上浆剂,据报道它们能保护纤维免受损伤并提高界面强度,如通过横向弯曲强度测量所示(图9)。此处,据报道带有兼容热塑性上浆剂的断裂表面显示出更优异的纤维-基体粘结力。

材料与制造工艺的选择

TPC材料形式和加工方法种类繁多——事实上,其范围之广可能会让人感到困惑!有些方法在生产中已得到广泛应用,例如从层压板上冲切坯料进行冲压成型。其他方法已在开发和小批量生产应用中得到验证,但仍在为大规模生产进行完善。选择合适的材料形式与加工方法组合,将对性能和制造选项产生重大影响。对于给定的组件,最终的选择将受到待制造零件数量和所需生产率的极大影响。除了主要的选择标准外,纤维-基体分布、材料均匀性、纤维-基体界面特性和所用聚合物的具体牌号也可能产生微妙的影响。对于最终用户、设计师、材料供应商和制造商而言,协作选择给定应用的最佳材料和工艺组合至关重要。

原文,《Thermoplastic composite materials and processing interactions》2026.1.12

杨超凡