热塑复材AFP+FFF制造机身壁板

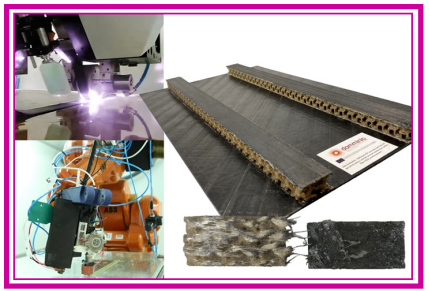

DOMMINIO项目将自动纤维铺放(AFP)与3D打印的螺旋体芯材、嵌入式结构健康监测(SHM)传感器和智能材料相结合,用于产品生命周期结束时的感应驱动拆卸。

DOMMINIO项目

欧盟资助的DOMMINIO项目(下一代多功能机身部件数字化制造改进方法)于2021年1月启动,将于2024年9月完成。其目标是展示能够实现多功能智能机身部件、同时兼顾寿命终止(EOL- end of life)阶段维修与回收效益的技术。

项目合作伙伴提供的两个演示部件—来自Aciturri(西班牙米兰达德埃布罗)的飞机扰流板和来自BAE系统公司(英国伦敦)的主起落架舱门检修面板——推动了热塑性复合材料(TPC- thermoplastic composites)的应用,以及结合了用于高质量层压板的自动铺丝(AFP- automated fiber placement)与用于加强结构的3D增材制造技术。此外,还使用了磁性材料,以便在服役期间进行结构健康监测(SHM- structural health monitoring),并令人感兴趣的是,可在产品生命周期结束(EOL)时进行拆解,以实现回收利用和/或维修再用。

DOMMINIO项目演示器(上)和合作伙伴(下)

DOMMINO的另一个关键重点是开发一种数据驱动的方法,涵盖零件的设计、制造和预认证,以及维护/维修/大修(MRO-

maintenance/repair/overhaul)和产品生命周期结束(EOL)流程。该数字框架将包括先进的模拟工具、在线工艺和质量监控以及结构健康监测(SHM),旨在实现更具成本效益、高效且可持续的高质量组件。

“我们的目标是开发能够加速更先进、更可持续的设计、制造和产品生命周期末端(EOL)策略的技术,并将这些技术推进到技术成熟度(TRL- technology readiness level)2至4级,”研究与技术组织AIMEN(西班牙奥波里尼奥0复合材料增材制造团队负责人帕布罗·罗梅罗·罗德里格斯博士解释道,该组织曾担任DOMMINIO项目的协调方。“因此,我们目前仍处于开发初期,但我认为我们已经取得了显著成果。”

热塑性复合材料,功能材料

罗梅罗(Romero)表示,热塑性复合材料(TPC)是DOMMINIO项目的研究重点,因为它们不仅是结构材料,更是能够实现结构健康监测(SHM)和结构拆卸的功能材料。“热塑性材料可回收加工——它们可以被加热、熔化、拆卸并重塑。我们正利用这一特性来拆卸部件,并通过修复和重塑来延长其使用寿命。”

对于自动铺丝(AFP)层压板,DOMMINIO项目使用了荷兰尼弗达尔(Nijverdal)的Toray(东丽)公司生产的TC 1225单向(UD)胶带,该胶带由碳纤维和英国克利夫利(Cleveleys)的Victrex公司生产的LMPAEK聚合物组成。对于3D打印,项目使用了三种不同类型的聚醚酮酮(PEKK)复合材料长丝:

结构件:用于机器人激光辅助增材制造局部增强的市售PEKK长碳纤维(cCF- continuous carbon fiber)增强丝材,长碳纤维含量>40%。

结构健康监测(SHM):用于结构健康监测的PEKK长碳纳米管(cCNT- continuous carbon nanotube)纤维增强丝材,由AIMEN与IMDEA Materials(西班牙马德里)联合开发,采用Tortech Nano Fibers位于以色列北部的试点工厂生产。

拆卸:PEKK磁性纳米颗粒(MNP- magnetic nanoparticles)填充丝材,如FeO、CoFe2O和NiFe2O,重量百分比为2.5-10%,与雅典国立技术大学(NTUA,希腊雅典)联合开发。

罗梅罗表示:“我们还在开发另一种压阻材料,用于结构健康监测(SHM)。”这项工作与马德里材料研究所(IMDEA Materials Institute,西班牙马德里)合作开展,并在2022年的一篇CW新闻报道中进行了介绍:

“马德里材料研究所指出,通过DOMMINIO项目开发的技术不仅能够实现实时监测,还将采用先进的3D打印技术,并在碳纳米管(CNT- carbon nanotube)纤维生产方面取得进展,从而在制造过程中将传感器嵌入部件内部,而非在生产后进行安装。这减少了为传感器供电所需的电气布线,进而有望使飞机更加节能,从而更加环保且飞行成本更低……

通过这些嵌入式传感器,物理部件能够直接与地面工程师进行通信。由胡安·何塞·维拉特拉博士(Dr. Juan Jose Vilatela)领导的IMDEA材料研究所多功能纳米复合材料小组正在开发CNT传感器,并对其嵌入复合材料部件后的压阻特性进行表征。

这种嵌入是在部件制造过程中实现的,重点在于结合自动铺丝(AFP)和熔融长丝(FFF- fused filament fabrication)制造技术,后者是一种使用预制长丝的3D打印方法,长丝可以是未增强的,也可以是短纤维或连续纤维增强的复合材料。

结合AFP和FFF技术

复合AFP与FFF工艺的CFRP加筋板加工步骤。

“DOMMINIO旨在结合两种增材制造技术:用于层压板的AFP和用于加强筋的FFF,” 罗梅罗解释道。

DOMMINIO项目演示部分,使用AFP ISC制造CF/LMPAEK层压板,随后采用FFF工艺沉积采用未增强PEKK丝材的双曲面晶格芯材

这一点可以从右侧的演示加固面板中看出。“我们使用激光辅助自动铺丝(AFP)原位固结TC 1225胶带作为底部黑色蒙皮,并采用FFF工艺,利用阿科玛(Colombes, 法国)的未增强型Kepstan PEKK材料,在顶部制成了黄色的螺旋体结构。此外,我们还使用了AIMEN专有的FFF喷嘴,生产了顶部的单向连续碳纤维增强PEKK加固层,这在孔隙率方面取得了更好的效果。”

为何选择PEKK?罗梅罗解释道:“在考察用于结构复合材料的高温先进热塑性聚合物时,我们发现它具有更好的可打印性。”“我们需要一种非晶态材料,或者结晶速度足够慢的材料,以确保材料不会因过度翘曲而受损。热塑性材料在冷却时通常会发生收缩,这会在我们在其顶部生产FFF加强筋时,导致底部蒙皮弯曲或被拉扯。因此,材料的非晶态程度越高,零件的收缩率就越低,尺寸稳定性也就越好。”

通常,在生产TPC结构时,实现足够的结晶度(例如35%)以产生高机械性能至关重要。然而,对于FFF加强筋而言,PEKK双曲面结构作为提供厚度和刚度的核心—因此,结晶度对于强度并非关键,而相容性才是。“PEKK与LMPAEK具有良好的相容性,” 罗梅罗说道。“AFP层压板与加强筋之间的粘结力足够强,因此我们在打印过程中冷却导致的热收缩不会在部件之间造成分层。我们预料到会出现一些翘曲,因此必须优化制造策略。那里会产生很大的应力,但PEKK与底层LMPAEK层压板之间的接合足够牢固,能够承受这些应力。”

FFF工艺开发

“我们正在层压板上直接制造加强筋,”他说。“在加强筋的第一层,我们需要极佳的压实效果。因此,我们使用了激光辅助FFF技术,它就像一个微型AFP系统。它在沉积PEKK丝材时,利用激光重熔LMPAEK基材,随后通过一个小压辊进行压实。在第一层之后,我们继续构建双曲面结构,然后在顶部使用FFF工艺,用单向连续碳纤维增强PEKK进行封闭。”

“压辊非常小,因为我们压实的是2.85毫米厚的丝材,”他继续说道。当然,当我们将其沉积到基材上时,宽度会略微增大,而这种尺寸上的变化必须加以控制。我们发现,尤其是对于连续纤维丝线而言,在喷嘴之后使用压紧滚轮可以显著提升层压材料的致密度和强度,其效果是未采用激光工艺的 3 倍。

AIMEN的双挤出FFF系统,结合了纯PEKK和连续纤维增强PEKK长丝

针对这一FFF工艺,Innovation Plasturgie Composites(IPC,法国贝利尼亚)开发了两款喷嘴。“第一款适用于1.75毫米直径的线材,”罗梅罗说道。“这是一种小型且灵活的解决方案,可用于非平面打印,例如使用PEKK或PEI(聚醚酰亚胺)等高温商用线材。”他补充道:“这款喷嘴内置了符合性气道,用于冷却,使我们能够在打印过程中精准调控喷嘴内的线材温度。”“此外,喷嘴内部还可安装多个热电偶和压力传感器,以实现对工艺参数的精确控制。”

第二款喷嘴是为连续碳纤维增强PEKK长丝开发的,采用了类似的冷却和工艺控制措施。它可以处理直径小于1毫米的长丝。

“我们用于加强筋核心的螺旋体结构,是我们之前在概念验证部件中见过的,这些部件展示了增材制造生产复杂形状的灵活性,”罗梅罗说。“这个想法是,你可以为加强部件生产非常定制化的结构。因此,我们证明了可以将自动铺丝(AFP)和熔融长丝制造(FFF)相结合,生产出高度定制化的不同面板,然后我们对这些部件进行了三点弯曲测试。”

AFP工艺的激光扫描

AIMEN为原位固化AFP开发的激光扫描系统

对于自动铺丝(AFP)工艺,DOMMINIO项目开发了一套扫描激光系统。“大多数用于AFP的激光热源都是静态的,产生的加热光斑大小固定不变,” 罗梅罗解释道。“我们开发的是一种扫描系统,通过以50Hz的频率移动光学反射镜来调整激光区域,该系统连接到闭环控制系统,并由热像仪(thermal camera)进行监控。”

该系统类似于德国弗劳恩霍夫材料与束流技术研究所(Fraunhofer IWS,德国德累斯顿)开发的CONTIjoin技术,用于连接多功能机身演示器(MFFD-Multifunctional Fuselage Demonstrator)的上下半壳(左侧纵向焊缝。焊缝宽度从60-360mm)。在该系统中,用于加热并施加CF/LMPAEK层压板以连接半壳的激光,与一种高速扫描系统相结合,该系统可使能量束在焊缝宽度范围内进行振荡。

罗梅罗表示:“我们的方法类似,因为我们在铺设胶带时,胶带的外部区域比中心区域温度更低。因此,移动激光器有助于实现整个胶带的更好固化。我们开发了一种闭环控制系统,其中的扫描元件能够测量并调整激光功率和施加的热量。这种自适应控制能够调整加热曲线,不仅适用于胶带宽度方向,也适用于随着层压板厚度增加的情况。例如,当使用加热工具时,铺设的层数越多、厚度越大,铺设的胶带距离加热工具就越远。”

他指出,AIMEN已对这种适用于激光辅助AFP的自适应控制系统进行了测试。“它运行良好,是DOMMINIO项目中的另一个支柱,旨在实现零缺陷制造工艺的自主化。”

非接触式在线检测

“我们还与DASEL SL(西班牙马德里)合作,开发了一种用于AFP过程中在线工艺监控和缺陷检测的非接触式传感器,”Romero说道。“这非常重要,因为我们采用的是原位固结(ISC- in-situ consolidation),所以在AFP过程中没有后续步骤来消除缺陷。ISC非常高效,因为它消除了在烘箱或热压罐中进行的第二步固结工序。但制造装备仍需大量研发,以提高其在不同类型的胶带和零件上的固化可靠性。”

DOMMINIO项目期间开发的非接触式在线检测系统,用于在AFP ISC过程中检测层压板缺陷

“我们开发的非接触式在线技术利用兰姆波(Lamb waves),在压实步骤后立即测量缺陷,”他解释道。“该系统使用连接到AFP机头的硬件来发送和接收兰姆波。它包含两个组件—发射器和接收器。发射器发出声波进入材料并反射回接收器。这种声波信号测量了关于压实的信息,例如材料密度。然后我们分析这些信息来识别缺陷,如空隙。”

罗梅罗指出,这种方法类似于相控阵超声(phased array ultrasound)检测,但后者需要水或凝胶耦合剂。“这项开发极具挑战性,因为我们的自动铺丝(AFP)系统由于放置在加热平台上,温度超过了200°C。这种温度变化会导致兰姆波在穿过密度变化的空气时产生湍流问题。但我们已经能够初步了解这种方案的可行性。”

热塑性结构拆解

DOMMINIO在生产出制造演示件后,随即着手展示如何利用功能性材料对其进行拆解。“我们在AFP层压板与回转体芯材结构的界面处,使用FFF技术沉积了磁性纳米颗粒增强型丝材,” 罗梅罗解释道。“在回转体结构之前,我们使用这种材料生产了一层嵌入了磁性纳米颗粒的材料。这些纳米颗粒会对磁场产生反应,而磁场是由我们来自NTUA的合作伙伴开发的磁线圈产生的。当我们移动这个磁线圈时,我们利用感应加热界面,使热塑性聚合物熔化,从而能够将蒙皮从加强筋上分离出来。”

通过局部感应加热从CF/LMPAEK层压板中拆卸的双曲面结构加强件

“因此,我们可以战略性地加热并仅重熔界面,从而将表皮从双曲面结构中拆卸下来,”他继续说道。“表皮层压板中的碳纤维不会像磁性纳米颗粒那样对磁场产生反应。我们开发了一种纳米颗粒与感应线圈之间的调谐方式。我们基本上是将感应焊接的概念应用于重熔界面,但目的是为了拆卸。我们可以将这些基于功能材料的结构称为可逆结构或循环结构。”

数字/认知发展

为复合材料飞机部件开发数据驱动方法论也是DOMMINIO项目的关键部分。“DOMMINIO中的数字/认知系统理念,”罗梅罗说,“在于随着产品生命周期的推进——从产品设计到制造,再到维修和寿命终结拆解——你会生成数据。我们希望收集这些数据,并尝试找出参数之间的交叉相关性或关系。”

在DOMMINIO项目中开发的数据驱动方法

“我们不仅想设计和模拟零件的机械性能和结构性能,还想模拟制造工艺,包括自动铺丝(AFP)和熔融长丝制造(FFF),”他继续说道。DOMMINIO合作伙伴ESI集团(法国巴涅)和ENSAM(法国巴黎)基于温度和压力模拟了这些工艺过程中的固结。罗梅罗的团队与他们合作,模拟了打印的螺旋二十四面体在冷却过程中的热收缩。

“然后,在开始制造时,你会收集关于温度、压力和其他工艺参数的数据,以及缺陷和质量因素的数据,”罗梅罗说道。“DOMMINIO项目的目标是利用这些数据进一步预测零件性能,并将其与最初的模拟结果进行比较,看看实际获得的结果是否与预测相符。这是一种验证,也是衡量你与实际生产结果之间差距的指标,你可以利用这一点来改进你的模拟工具。它还有助于了解在航空航天产品和缺陷水平方面可以接受的范围。这些缺陷会被识别并量化,这些数据可以被纳入产品容许值的计算中。”

制造完成后,DOMMINIO 的方法是在服务期间通过嵌入式 SHM 系统收集数据。罗梅罗表示:“我们在层压板中嵌入了 SHM 传感器,目的是让它们在服务期间持续生成数据。”“例如,这些数据可以让你看到产品是否没有达到预期的性能,同时,它也可以发出警报,提示部件刚刚遭受了撞击或过载事件,以及何时进行了维修或维护操作。”

DOMMINIO项目对ATL和FFF工艺的热监测以及由DOMMINIO数字线程实现的数字孪生表示。

所有这些数据都通过数字线程进行整合。它涵盖了零件整个生命周期中的所有数据,可用于优化零件的设计和制造。它还支持多学科设计优化(MDO- multidisciplinary design optimization)。“在设计过程中,你会遇到多种因素,例如成本、结构性能和空气动力学,”罗梅罗解释道。“MDO允许你综合考虑所有这些因素以找到最优解。例如,增材制造(AM)赋予了你极大的设计自由度,可以制造出非常定制化的超复杂零件,比如用于加强筋的螺旋体结构。但同时也存在约束条件。因此,在设计过程中纳入可制造性是一个关键因素,以便从生命周期的早期阶段就整合灵活性和约束条件,特别是对于增材制造工艺而言。”

对未来复合材料的影响

罗梅罗表示:“我认为DOMMINIO项目所展示的制造理念,为复合材料结构的设计空间拓展带来了可能,通过将热塑性复合材料与多功能材料结合创新的增材制造技术,打造出高度定制化的设计方案。此外,这些技术还具备实现新的产品生命周期末端解决方案的能力,例如拆卸与再利用。”

OVERLEAF(V型液氢储罐)

他指出,AIMEN目前正在将这种方法应用于其他欧盟资助的研究项目中,例如正在开发用于储存液态氢的复合材料储罐的OVERLEAF项目。“我们再次将FFF和AFP技术与热塑性复合材料相结合,制造演示样机,并研究储罐壁的渗透性和低温性能,” 罗梅罗说道。

与此同时,他认为DOMMINIO将通过整合三项关键发展,对未来的复合材料航空结构产生影响:

1.用于多功能结构的新型先进材料。

2.结合三种增材制造工艺生产近净形热塑性产品。

3.复合零件设计优化与高效生命周期末端策略的数字化。

“这种整体化方法将实现新的制造解决方案,”罗梅罗说道,“这对于实现航空业所需求的下一代复合材料至关重要。”

原文《Combining multifunctional thermoplastic composites, additive manufacturing for next-gen airframe structures》

杨超凡