LFT+UD胶带复合电池壳体仿真技术解密

一、行业痛点:轻量化与安全的生死博弈

传统钢制电池包重达400kg,占整车质量30%!而塑料方案面临致命短板:

-

短纤维增强材料承载能力不足

-

碳纤维复合材料成本居高不下

-

局部应力集中引发结构失效

欧洲头部车企的碰撞测试显示:当电池壳体变形量>3mm,电芯穿刺风险激增200%!

二、破局利器:LFT+UD胶带的复合装甲

我们的合作伙伴,德国PART Engineering团队创新性提出“热塑性装甲”方案。

-

基础骨架:PA-GF45长纤维增强塑料(LFT)

-

核心防护:UD单向带局部加强(玻璃纤维/芳纶)

如同在塑料铠甲中嵌入骨骼,可以实现:

-

加强区域刚度提升400%

-

关键连接点抗碰撞失效性能提高180%

-

整体密度降至1.6g/cm3

三、仿真技术:用简单试验预测复杂失效

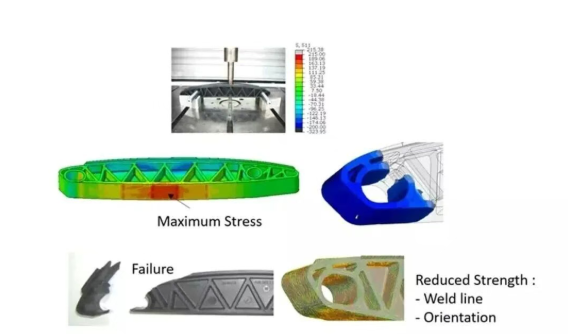

我们能够实现基于拉伸/弯曲试验数据,预测电池包压溃工况下的力-位移,初始失效时刻及位置等结果。Converse注塑工艺映射支持仿真精度提升主要体现在:

-

纤维取向映射技术,识别注塑流动引起的纤维取向不均匀性

-

分层材料模型,LFT和UD层独立建模,实现7层异向材料精准耦合

-

失效预测模拟,裂纹萌生位置误差小于2mm,电芯安全间距仿真准确率达到98%

四、应用挑战:工艺缺陷成最大变数

当仿真结果显示强度达标,实测试验却突然失效!问题症结很有可能在于:

-

UD层与LFT界面结合不足

-

生产环境湿度波动引发微孔洞

-

动态冲击下应变率效应被忽略

工程实际应用中,工艺稳定性比材料选择更重要,建议采用:

-

红外热成像实时监控界面融合

-

注塑压力波动控制在±5bar

五、未来已来:多功能一体化应用

该电池包项目已经实现革命性拓展,宝马新平台验证显式,该方案可以使电池包减重31%、零部件数量减少60%、生产成本降低22%。

-

防火:UL94 V-0阻燃涂层集成

-

电磁屏蔽:金属化纤维网格嵌入

-

电路集成:导电胶带替代传统线束

六、结束语

当行业困于“轻量化魔咒”,Converse用仿真技术证明:安全与重量从不是单选题!我们用更具创新的轻量化材料及仿真解决方案,助力中国新能源企业突破技术壁垒。

真正的创新不在于堆砌材料参数

而在于读懂每根纤维的力学语言

让仿真照进现实——

这正是数字孪生的终极奥义