开发商用飞机的热塑性复材

热塑性复合材料(TPC- Thermoplastic composite)在商用飞机和其他航空航天应用中的使用势头越来越大,包括电动垂直起降(eVTOL- electric vertical takeoff and landing)飞机。TPC曾经被认为对于小型组件以外的应用来说过于昂贵。现在,材料和加工技术的进步正在推动TPC成为航空航天业的焦点。

为什么选择热塑性塑料?为什么是现在?

TPC正在越来越多的航空航天应用中取代热固性复合材料(TS- thermoset composite)和金属材料,因为TPC组件和零件更轻、更耐用、加工效率更高,具体取决于应用。TPC特性还提供了TS或金属不可能或不容易实现的设计和制造选项。

从环境可持续性的角度来看,TPC零件和结构的重量更轻有助于飞机原始设备制造商(OEM- original equipment manufacturers )降低飞机燃料消耗和排放。体重减轻幅度很大,在某些情况下甚至超过2000磅。此外,TPC可以很容易地回收和再利用,而TS回收,如热解,是一个复杂且耗能的过程。

TS零件通常必须在热压罐中固化。TPC可以在组装过程中原位固结。新的自动铺丝(AFP- automated fiber placement)和自动铺带(ATL- automated tape laying )设备包括激光头,当铺设光纤或胶带时,激光头会立即固接TPC。TPC还与压缩成型、连续压缩成型、编织和3D打印制造方法兼容。在许多应用中,TPC经过这些过程后,除了一些最终修整外,几乎不需要进行任何后处理。

TPC为用更少的整体零件和步骤制造飞机组件和结构打开了大门。例如,传统上通过将两个或三个零件紧固在一起制成的组件现在可能是一个焊接的TPC组件,现在可以焊接到飞机上。这意味着材料浪费更少,提高了购买率。

TPC仍然比TS和一些金属贵得多,但由于TPC加工设备的进步,使用它们的经济模型现在是有意义的。有了这种自动化设备,TPC组件制造比TS生产过程更快、更高效。焊接TPC的能力对其日益普及至关重要。当原始设备制造商可以焊接TPC零件而不是用紧固件、粘合剂和支架连接零件时,它们可以节省重量和制造步骤。此外,可焊性适用于模块化装配工艺。

例如,飞机的不同组、部件和子系统可以由非现场供应商制造,然后焊接和接线到飞机机身上。这种方法通常用于汽车行业,以其模块化制造效率而闻名。相比之下,如今大多数商用飞机的制造周期都很长。

总而言之,原始设备制造商可以通过更大的TPC使用来减轻20%或更多的重量。当考虑到制造的总成本时,成品的成本可以降低30-40%。

特别是,热压罐外复合材料加工的前景对原始设备制造商具有吸引力,因为热压罐循环需要时间、能源和资本资源。随着时间的推移,等待零件完成热压罐固化,瓶颈可能会形成。此外,TS预浸料需要冷藏,即使冷藏,其保质期也比TPC短得多,TPC可以在室温下储存。TS预浸料对制冷的需求增加了原始设备制造商及其供应链管理的物流挑战。

TPC应用程序

TPC在商用飞机中的新应用包括翼梁、桁条、吊舱和尾翼等。欧盟的“清洁天空-Clean Sky”倡议通过其多功能机身演示器(MFFD -Multifunctional Fuselage Demonstrator)项目取得了长足的进步。“清洁天空-Clean Sky”在一篇关于MFFD的文章中说:“该项目成功的关键在于复合热塑性塑料在多大程度上可以被证明适用于统一系统、机舱和机身的功能。”

TS密集型飞机是由内而外建造的,这限制了原始设备制造商随着时间的推移如何装备飞机内部的灵活性。但是,TPC密集型飞机是从外到内建造的,让原始设备制造商对飞机内部的建造和完成方式有更大的控制和选择。“清洁天空-Clean Sky”的结论是:“通过更模块化的设计形式,如果航空公司希望改变机舱元素,将有可能调整和修改机舱内部,”。

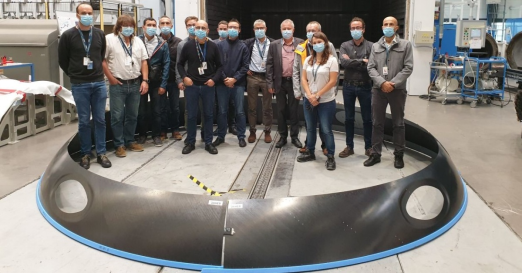

除了模块化设计选项外,TPC还为创建轮廓设计和复杂形状提供了灵活性。TPC比金属更容易弯曲,使其成为大半径圆形或管状结构的理想选择。例如,Daher使用TPC作为劳斯莱斯超风扇发动机的大型进气舱壁。舱壁周长几米,设计成四段组装。在一篇关于这个项目的博客文章中,Daher提到了TPC如何帮助解决航空航天业的“双重困境”——环境和竞争力。

Daher使用TPC制造的劳斯莱斯超风扇发动机的大型进气舱壁

TPC可能是新设计飞机项目的主要材料选择。对于这些项目,原始设备制造商在选择材料和加工路径方面有一个全新的开始。这是一个建立专门用于高效TPC模块化组装的新生产线的机会。

TPC在eVTOL飞机上也越来越受欢迎。这些飞机的经济模型要求它们比大型商用飞机更快、更便宜。如果受到热压罐和冷冻机容量的限制,eVTOL的 OEM不太可能成功扩大生产规模。相反,他们需要材料和制造工艺在几秒钟内完成飞机零件,而不是几个小时。

TPC特别适合用于eVTOL飞机螺旋桨叶片。TPC材料赋予叶片韧性和抗损伤性,使其能够承受巨大的应力。eVTOL飞机有许多螺旋桨叶片,因此叶片耐用性对于原始设备制造商向客户提供的整体价值主张非常重要。叶片越坚硬,寿命越长。

一些原始设备制造商正在考虑将TPC用于航天器运载火箭,但需要进行更多的测试,以检查TPC在极端温度波动下的稳定性,以及它们承受流星碎片潜在撞击的耐用性。

规格、资格和质量

航空航天业的变化不会在一夜之间发生。安全标准要求对材料和工艺进行严格的测试和验证。许多TS材料在航空航天应用中有着悠久的历史,已经通过了众多原始设备制造商的认证,并获得了国家先进材料性能中心(NCAMP-National Center for Advanced Material Performance )的认证。在认证方面,TPC仍然是新手。截至撰写本文时,只有一家TPC获得了NCAMP的认证。其他产品已由个别原始设备制造商针对特定应用进行了资格认证。

与TS供应相比,TPC供应相对不成熟。随着越来越多的TPC被开发出来并获得NCAMP认证,TPC的采用有望起飞。有了NCAMP认证后,TPC材料就可以进行开源验证。TPC组件供应商将可以自由地与各种原始设备制造商合作,除了最大的参与者。

确保材料规格规范符合TPC的特殊细微差别和性能特征也很重要。例如,经验丰富的TPC材料检验员确切地知道狭缝胶带规格中应包含哪些公差,直到胶带将在哪台机器上运行。材料检验员还可以与上游的TPC材料供应商合作,确定最适合应用的卷材长度和宽度。无论材料是需要切割用于压缩成型工艺,还是需要切成超薄带用于增材制造工艺,格式化都可以根据所需的最终用途定制TPC。

随着新的TPC材料、加工设备和焊接技术的进步,飞机原始设备制造商在设计和制造创新方面拥有丰富的新机会。下一代飞机有望更轻、更环保、更高效地制造,这在很大程度上要归功于TPC的发展。

本文由销售和新业务开发总监阿什利·格雷伯(Ashley Graeber)和Web Industries股份有限公司(马萨诸塞州马尔伯勒)航空航天部门全球热塑性塑料市场开发经理Jim Powers撰写。

编后语

热塑复材+焊接是民机设计、制造的一次革命。目前商飞正在设计C929,这正好是参与的好时机。

原文《Developing Thermoplastic Composites for Use in Commercial Aircraft》

杨超凡