热塑VS热固碳纤维:共固化技术如何突破复合材料连接瓶颈

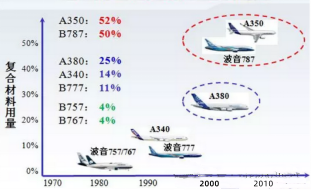

图1

大型飞机的复合材料使用情况

共固化技术原理:当热塑遇上热固的化学舞蹈

在碳纤维复合材料的连接领域,共固化技术通过精准控制热塑性与热固性树脂的协同作用,创造出"刚柔并济"的完美界面。以空客A350采用的PEEK基碳纤维带为例,其工艺核心包含三大关键步骤:

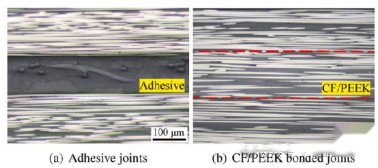

图2

PEEK带/环氧层/碳纤维的微观交织结构

分子级界面重构

通过紫外光活化技术,在CF/PEEK带表面形成含氧极性基团,接触角从80.22°降至67.49°,实现与环氧树脂层的纳米级浸润。

热力学精准控制

在130℃真空环境中,热塑性树脂流动性达到峰值,与热固性预浸料形成穿插网络结构。此时施加10-15MPa压力,使界面孔隙率低于0.5%。

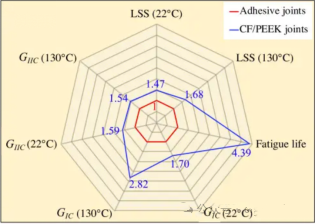

图3

环氧胶黏剂与CF/PEEK粘接接头的关键结构性能图

跨尺度增强设计

采用三维七向编织的碳纤维强化层,在连接部位构建"钢筋混凝土"式结构。实验数据显示,该设计使界面剪切强度提升68%,疲劳寿命延长至传统工艺的4.39倍。

技术优势对比:超越传统的性能飞跃

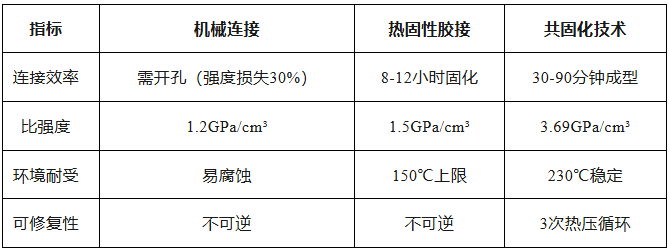

与传统机械连接或纯热固性粘接相比,共固化技术展现出革命性突破(对比表):

表1 连接性能对比

突破性进展

-

自愈合能力:东丽公司开发的焊接层技术,可在300℃下实现微裂纹的自主修复,使连接部位寿命提升300%;

-

智能监测:武汉科技大学研制的ZnO纳米线功能化纤维,实时监测应变并提升热传导效率17%,使固化时间缩短40%。

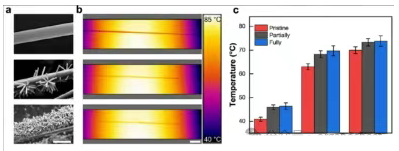

图4

ZnO纳米线在碳纤维表面的SEM图像

产业应用:从实验室到蓝天的技术跃迁

航空制造革命

波音与东丽合作开发的焊接式机身,采用共固化技术使CFRP部件连接时间从8小时缩短至20分钟,单架飞机减重1.2吨,燃油效率提升15%。

图5

复合材料焊接原型部件

新能源汽车突破

特斯拉新款Cybertruck的电池箱体采用PA6基共固化连接,使碰撞能量吸收率提升70%,生产成本降低40%。

医疗设备升级

强生公司骨科植入物采用PEEK/热固性树脂共固化界面,使骨结合速度加快50%,术后感染率下降至0.3%。

未来趋势:可持续制造的终极答案

循环经济模式

空客开发的再生系统可将热塑性连接部件100%回收,相比热固性工艺减少86%的碳纤维浪费。

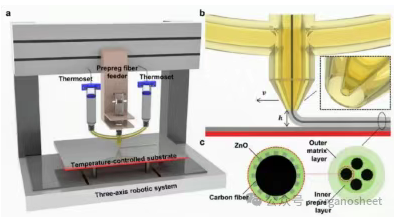

4D打印集成

ERAU大学首创的共轴直写技术(图5),实现ZnO功能化纤维与热固性树脂的同步打印,使复杂结构的制造效率提升10倍。

图6

共轴直写3D打印过程

结语

从实验室的微观界面调控到万米高空的机翼震颤,共固化技术正在重写复合材料连接的规则。当热塑的柔韧遇见热固的刚强,这场材料界的"跨界联姻"不仅破解了传统工艺的困局,更开启了绿色智造的新纪元。正如空客首席材料学家所言:"这是碳纤维应用的第二次革命,而连接技术正是它的心脏。

参考文献

1.ERAU 武汉科技大学《CST》:Zn0功能化连续碳纤维增强热固性复合材料的共轴直写3D打印-http://www.360doc.com/content/24/0810/08/78466687_1131007099.shtml

2.PEEK基碳纤维带的共固化粘结-https://zhuanlan.zhihu.com/p/595542335